Изобретение относится к области производства бесшовных горячекатаных труб, может быть использовано при прокатке труб и является усовершенствованием известного способа, описанного в авт. св. №534260. В основном изобретении по авт.ев №534260 описан способ настройки стана винтовой прокатки, включающий разворот на углы подачи двух последовательно смещенных пар рабочих валков, образующих единый непрерывный очаг деформации, причем разворач вают валки первой пары на угол подачи, больший угла подачи второй пары 1 . Недостатком известного способа яв ляется небольшая жесткость очага деформации, что отрицательно сказывается на точности гильз. Цель изобретения - повышение точности гильз путем повышения жесткости очага деформации. Поставленная цель достигается тем, что в способе настройки стана винтовой прокатки по авт.св. W53426 согласно изобретению устанавливают валки одной пары на угол раскатки противоположного знака, а по величи не равным углу подачи валков другой пары. Деформация в едином калибре позволяет сохранить необходимые температурные условия прокатки с получением требуемого качества гильз и труб. Создание схемы деформации с использованием валков с отрицательным (чашевидные) и с положительным (грибовидные) углами раскатки вызывает разноименное окручивание металла при нулевом или близком к нулю результирующем скручивании, определяющем хорошее качество изделия, и позволяет обеспечить жесткий очаг деформации . Непосредственно в очаге деформации возможно применять повышенные степени деформации, допустимые с точ: ки зрения пластических свойств материала. Поскольку комплекты валков размещены в плоскостях, содержащих ось прокатки, на любую из них.проецируются для одного комплекта угол раскатки, для другого - угол подачи. Необходимым и достаточным условием симметричности .очага деформации

является попарное равенство этих УГЛОВ в соседних комплектах: угол раскатки одного комплекта валков должен быть равен углу.подачи другого и наоборот. Равенство кинематических параметров способствует снижению скольжения и повышению точности геометрических размеров гильзы. Углы подачи комплектов валков меняются в широких пределаз в зависимости от сортс1мента труб и при необходимости прокатки с подпором, либо с натяжением отношениеэтих углов выражается следующей зависимостью;

,,. In.

, о.,.

где oi - угол подачи

п - номер комплекта.

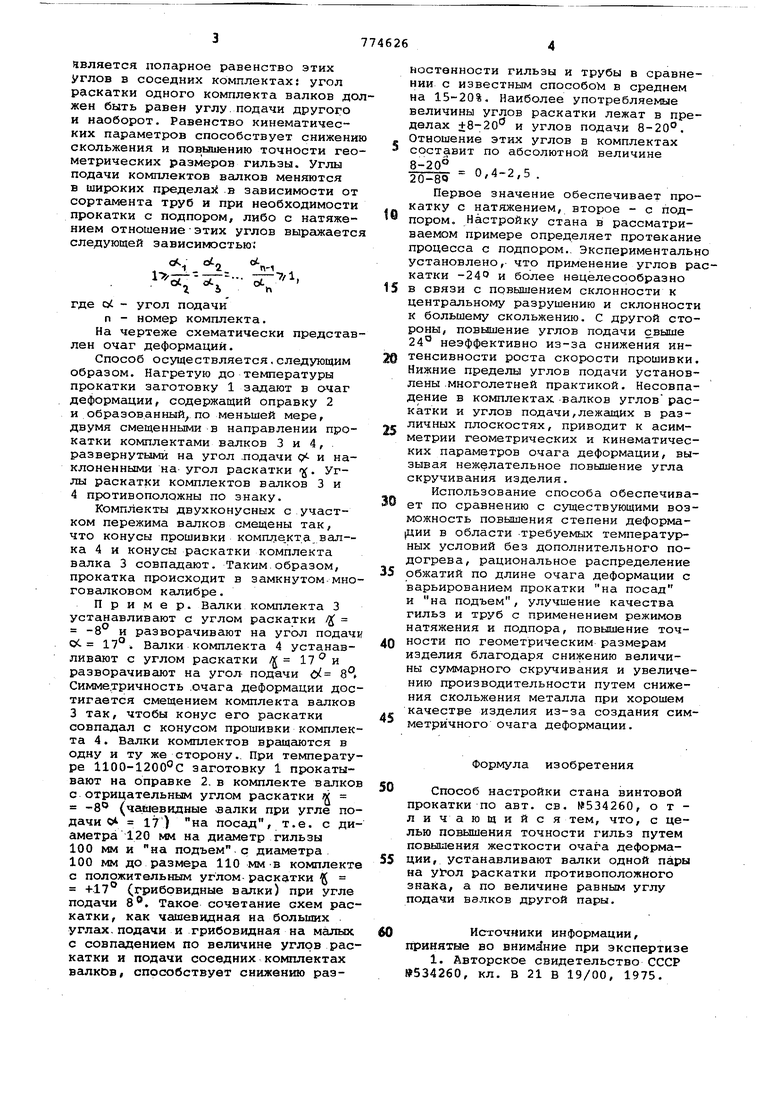

На чертеже схематически представлен очаг деформаций.

Способ осуществляется.следующим образом. Нагретую до температуры прокатки заготовку 1 задают в очаг деформации, содержащий оправку 2 и образованный, по меньшей мере, двумя смещенными в направлении прокатки комплектами валков 3 и 4, развернутьоми на угол .подачи у и наклоненными на угол раскатки jf. Углы раскатки ко1 шлектов валков 3 и 4 противоположны по знаку.

Комплекты двухконусных с участком пережима валков смещены так, что конусы прошивки компле,кта. вал- ка 4 и конусы раскатки комплекта валка 3 совпадают. Таким.образом, прокатка происходит в замкнутом-многовалковом калибре.

Пример. Валки комплекта 3 устанавливают с углом раскатки / -8° и разворачивают на угол подачи сХ. 17° Валки комплекта 4 устанавливают с углом раскатки / 11 w. разворачивают на угол подачи У 8° Симме.тричность .очага деформации достигается смещением комплекта валков 3 так, чтобы конус его раскатки совпадал с конусом прошивки комплекта 4. Валки комплектов вращаются в одну и ту же сторону.. При температуре 1100-1200°С заготовку 1 прокатывают на оправке 2. в комплекте валков с отрицательным углом раскатки г -8 (чашевидные валки при угле подачи с 17) на посад, т.е. с диаметра 120 мм на диаметр гильзы 100 мм и на подъем с диаметра 100 мм до размера 110 мм в комплекте с положительным углом раскатки +17° (грибовидные валки) при угле подачи 8®. Такое сочетание схем раскатки, как чашевидная на больших углах.подачи и грибовидная на малых с совпадением по величине углов раскатки и подачи соседних комплектах валков, способствует снижению разностенности гильзы и трубы в сравнении с известным способом в среднем на 15-20%, Наиболее употребляемые величины углов раскатки лежат в пределах +8-20 и углов подачи 8-20°. Отношение этих углов в комплектах составит по абсолютной величине

8-20 п ,) с. 20-80

Первое значение обеспечивает прокатку с натяжением, второе - с подпором. Настройку стана в рассматриваемом примере определяет протекание процесса с подпором.. Экспериментальн установлено,- что применение углов ракатки -240 и более нецелесообразно в связи с повышением склонности к центральному разрушению и склонности к большему скольжению. С другой стороны, повышение углов подачи свыше 24 неэффективно из-за снижения интенсивности роста скорости прошивки. Нижние пределы углов подачи установлены .многолетней практикой. Несовпадение в комплектах валков углов раскатки и углов подачи,лежгидих в различных плоскостях, приводит к асимметрии геометрических и кинематических параметров очага деформации, вызывая нежелательное повышение угла скручивания изделия.

Использование способа обеспечивает по сравнению с существующими возможность повышения степени деформа|Ции в области .требуемых температурных условий без дополнительного подогрева, рациональное распределение обжатий по длине очага деформации с варьированием прокатки на посад и на подъем, улучшение качества гильз и труб с применением режимов натяжения и подпора, повышение точности по геометрическим размерам изделия благодаря снижению величины суммарного скручивания и увеличению производительности путем снижения скольжения металла при хорошем качестве изделия из-за создания симметричного очага деформации.

Формула изобретения

Способ настройки стана винтовой прокатки по авт. св. №534260, отличающийся тем, что, с целью повышения точности гильз путем повышения жесткости очага деформаЦии, устанавливают валки одной пары на уТоп раскатки противоположного знака, а по величине равным углу подачи валков другой пары.

Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР №534260, кл. В 21 В 19/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

| Вакуумный стан винтовой прокатки | 1980 |

|

SU876218A1 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-22—Подача