Изобретение относится к обработке металлов давлением, в частности к оборудованию трубопрокатного производства, и может быть использовано для винтовой прокатки изделий и труб.

Известен стан винтовой прокатки с многовалковым узлом, включающий последовательно смещенные вдоль оси прокатки две пары рабочих валков, развернутых на угол подачи, различный для каждой из пар, при прокатке в которых улучшается качество гильз и труб за счет создания условий прокатки с натяжением или подпором [1].

Применение известных валковых узлов в станах винтовой прокатки ограничивает по диаметру и толщине стенки сортамент прокатываемых изделий, при этом ограничение по диаметру изделия в данном случае более жесткое, чем для узла с тремя рабочими валками. Ограничение сортамента по толщине стенки прокатываемых изделий обусловлено наличием большого зазора между валками по периметру очага деформации, а установка линеек для обеспечения закрытого очага деформации в таком стане конструктивно не реализуется.

Известен стан винтовой прокатки, в котором две последовательно установленные пары валков образуют единый очаг деформации [2]. В этом стане возможно изменять в широких пределах расстояние между валками в сечении пережима, а также использовать линейки для создания закрытого очага деформации, что приближает возможности стана в части сортамента прокатываемых труб к возможностям обычного двухвалкового стана.

Однако в силу сложной конструктивной реализации валковых узлов известного стана, в частности, установки переменного угла подачи, обеспечения перемещения валков для изменения расстояния в пережиме, расположение привода и раздаточных устройств, в настоящее время такие станы в трубопрокатной практике не применяются.

Наиболее близкой к предложенному является клеть винтовой прокатки, содержащая два поворотных барабана с установленным в каждом из них эксцентрично и на угол раскатки приводным дисковым валком [3].

В известной клети конструктивно просто реализуется привод валков, а также возможность варьирования осевой составляющей скорости валков путем поворота барабана, в результате чего изменяется смещение оси дискового валка относительно оси симметрии стана.

К недостаткам известного стана следует отнести ограниченную при прокатке изделий возможность изменения условий деформирования путем изменения тянущих усилий на поверхностях контакта металла с валками, а также невозможность создания условий прокатки с внутриочаговым осевым натяжением, что в конечном счете снижает деформационную способность стана.

Целью изобретения является повышение деформационной способности клети.

Поставленная цель достигается тем, что клеть винтовой прокатки, содержащей два поворотных барабана с установленным в каждом из них эксцентрично и на угол раскатки приводным дисковым валком согласно изобретению снабжена дополнительными приводными валками, установленными в каждом из барабанов с другим эксцентриситетом и знаком угла раскатки.

В отличии от известных технических решений в предлагаемом стане винтовой прокатки установка в барабане дополнительного валка, расположенного относительно оси барабана с эксцентриситетом, отличным от эксцентриситета предшествующего валка, позволяет путем поворота барабана вокруг своей оси устанавливать требуемое отношение осевой составляющей скорости последующего валка к соответствующему параметру предшествую- щего валка, что дает возможность реализовать достаточно гибкое управление режимом деформации при винтовой прокатке, создавая внутриочаговое осевое натяжение или подпор. Это в совокупности с возможностью образования короткого, замкнутого очага деформации в предлагаемом стане позволяет последнему по широте размерной и марочной части прокатываемого сортамента превзойти существующие косовалковые станы.

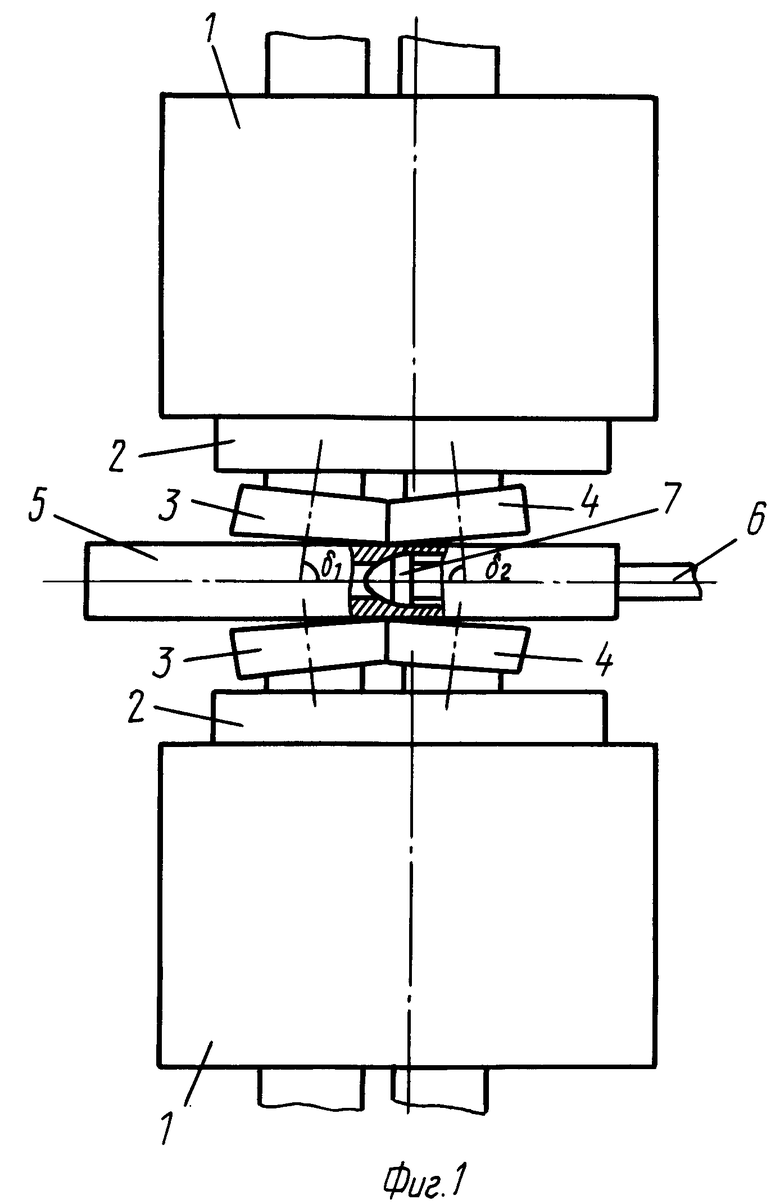

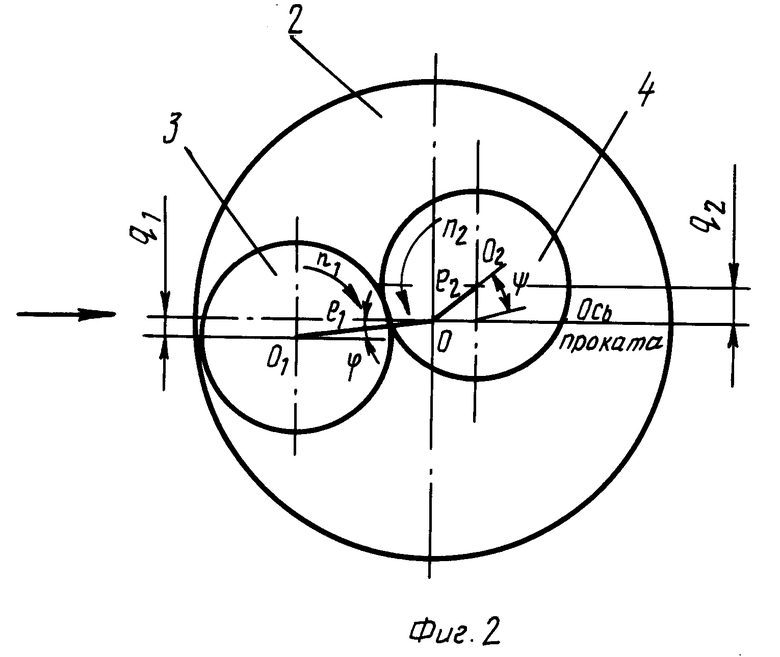

На фиг. 1 показаны узлы предлагаемого стана и очаг деформации в нем; на фиг. 2 - установка рабочих валков в барабане.

Клеть имеет опоры 1. В каждой из опор размещен барабан 2, снабженный приводом поворота барабана вокруг оси и приводом осевого перемещения. В барабане установлены два дисковых валка 3 и 4, при этом предшествующий относительно направления прокатки, указанного на фигурах стрелкой, валок расположен под положительным углом δ1 раскатки, а последующий - под отрицательным углом δ2, что позволяет конструктивно сблизить валки (см. фиг. 1 и 2) и создать единый, короткий очаг деформации.

Опоры устанавливаются на одном уровне, при этом оси поворота барабанов лежат в одной горизонтальной плоскости, с которой совмещается ось прокатки.

Дисковые валки устанавливаются эксцентрично (см. фиг. 2) относительно оси поворота барабана с различными эксцентриситетами е1 и е2 соответственно, при этом центр оси О2 последующего валка отклонен от линии ОО1, соединяющей центры осей предшествующего валка и барабана на угол Ψ, т.е. радиус-векторы е1 и е2 расположены под углом друг к другу.

В результате такой установки валков при повороте барабана вокруг своей оси, радиус-вектор е2 отклоняется от горизонтальной оси барабана на центральный угол, например ϕ, при этом радиус-вектор е2 отклонится на угол ϕ+Ψ . Ввиду различия указанных центральных углов, а также эксцентриситетов е1 и е2 предшествующий и последующий валки располагаются с различным смещением относительно оси прокатки соответственно q1 и q2. Отношение величин смещения валков в конечном счете определяет отношение осевых составляющих скорости этих валков и рассчитывается по формуле =

=  =

=  , (1) где V02 и V01 являются осевыми составляющими скоростей соответственно последующего и предшествующего валков.

, (1) где V02 и V01 являются осевыми составляющими скоростей соответственно последующего и предшествующего валков.

Как видно из формулы и представленной на фиг. 2 схемы установки валков, путем изменения величины угла поворота барабана, т.е. угла ϕ , возможно в достаточно широких пределах варьировать отношение осевых составляющих скоростей валков последующей пары к предшествующей.

Указанное отношение осевых составляющих скоростей выбирается пропорционально величине вытяжки трубы μ , т.е.

= (0,4-1,6)μ (2)

= (0,4-1,6)μ (2)

Значение коэффициента пропорциональности в рамках выделенного диапазона (0,4-1,6) определяется технологическими условиями деформации металла. При прокатке изделий из малопластичных марок сталей и сплавов коэффициент пропорциональности выбирается меньше единицы, что обеспечивает прокатку с внутриочаговым подпором. При прокатке пластичных изделий этот коэффициент устанавливается большим единицы, что приводит к реализации процесса с внутриочаговым осевым натяжением.

При выборе коэффициента пропорциональности за пределами указанного диапазона (менее 0,4 и более 1,5) увеличивается скольжение металла на контактной поверхности валков обеих пар, что приводит к росту энергоемкости процесса, интенсивности износа валков. Кроме того, при выборе значения коэффициента пропорциональности за пределами указанного диапазона резерв сил трения, действующих в осевом направлении и создающих внутриочаговый подпор или натяжение, практически исчерпывается.

Требуемая величина угла поворота барабана рассчитывается по выражению, полученному с учетом конструктивных параметров, взаимосвязь которых определена формулой (1), и технологических условий, отраженных в зависимости (2):

ctgϕ = (0,4-1,6)μ  - ctgΨ . (3)

- ctgΨ . (3)

Настройку стана и реализацию процесса в предлагаемом стане винтовой прокатки рассмотрим на примере прокатки гильзы диаметром до 250 мм. Для этого процесса могут быть применены дисковые рабочие валки с максимальным диаметром 750 мм. Первая пара валков, образующая входной конус очага деформации, устанавливается с положительным углом раскатки δ1 = 85о, последующая пара валков, образующая выходной конус очага деформации, устанавливается на отрицательный угол раскатки δ2 , - 85о, при этом в направлении прокатки радиус рабочих валков этой пары уменьшается.

Относительно оси барабана предшествующий валок расположен эксцентрично на величину е1 = 588 мм, а последующий - с эксцентриситетом е2 = 173 мм, при этом угол отклонения центра последующего валка от линии, соединяющей центры оси осей барабана и предшествующего валка, равен Ψ≈ 22,5о. При такой установке валков в барабане при развороте последнего на угол ϕ = 1о отношение осевых составляющих скоростей соответственно последующего и предшествующего валков (при одинаковой частоте вращения валков) равно 6,72, при угле ϕ = 8,8о это отношение становится равным единице.

Для реализации процесса первоначально определяется требуемая установка угла разворота барабана. На основании заданной при прокатке вытяжки гильзы и исходя из пластических свойств прокатываемого металла, выбирается соотношение осевых составляющих скоростей последующего и предшествующего валков. Например, для обеспечения величины вытяжки, равной двум, при редуцировании на 10-15% диаметра гильзы из углеродистой марки стали зона определения коэффициента пропорциональности смещается в сторону верхней границы диапазона 0,4-1,6, выбираем значения коэффициента, равным 1,4. Тогда величина отношения осевых составляющих скоростей валков различных пар составляет 2,8, с использованием приведенной формулы (3) определяется соответствующий угол разворота барабана ϕ≈ 2,55о.

Нагретую до температуры прокатки гильзу 5 задают в предшествующую пару рабочих валков 3 (см. фиг. 1), которые сообщают гильзе геликоидальное перемещение, при этом в осевом направлении гильза перемещается в сторону увеличения радиуса валков 3. Направление вращения рабочих валков показано на фиг. 2.

По мере осевого перемещения гильза встречается с посаженной на стержень 6 оправкой 7, в результате чего происходит обжатие стенки гильзы. Дальнейшая деформация гильзы на оправке производится последующей парой рабочих валков, осевая составляющая скорости которых отлична от осевой составляющей скорости валков предшествующей пары. В результате этого и с учетом вытяжки гильзы определяется соотношение осевых тянущих сил, воздействующих на гильзу во входном участке, образованном предшествующей парой валков, и выходном участке, образованном последующей парой валков.

В отличие от прототипа при осуществлении процесса прокатки в предлагаемом стане обеспечиваются различные режимы деформации металла как с внутриочаговым осевым подпором, так и натяжением. Это в сочетании с возможностью перераспределения деформации между предшествующей и последующей парами валков за счет расположения оправки в очаге и изменения ее калибровки позволяет реализовать наиболее рациональные для каждого сортамента изделий (заготовок, гильз, труб и т.д.) режимы деформирования, учитывающие физические свойства и геометрические размеры проката.

Применение предлагаемого стана позволяет эффективно воздействовать на результирующее скручивание металла при винтовой прокатке, которое способствует перераспределению пластических свойств труб в поперечном и продольном направлениях. Результирующее скручивание возможно варьировать путем рассогласования частоты вращения валков одной пары по отношению к валкам другой пары, а также расположением оправки относительно границы между смежными валками различных пар.

Предлагаемый стан может быть использован для различных процессов винтовой прокатки: прошивки, элонгирования, производства заготовок и прутков и др. В качестве вспомогательного инструмента, обеспечивающего закрытый калибр, в предлагаемом стане могут применяться линейки и дисковые проводки. Привод рабочих валков может быть групповой, индивидуальный или комбинированный с различной группировкой валков.

Высокая маневренность стана и его повышенная деформационно-вытяжная способность делает перспективным его использование в качестве раскатного стана. При этом могут быть реализованы процессы прокатки на короткой и длинной оправке, в последнем случае перемещение оправки может быть свободным или с регулируемой скоростью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА | 1992 |

|

RU2025156C1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Клеть стана винтовой прокатки | 1973 |

|

SU615961A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| Способ винтовой прошивки | 1982 |

|

SU1069888A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВАЛКА В КЛЕТИ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2033284C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2000 |

|

RU2207203C2 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2386494C2 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию трубопрокатного производства, и может быть использовано для винтовой прокатки изделий и труб. В каждой из опор клетки размещен барабан, снабженный приводом поворота вокруг оси и приводом осевого перемещения. В барабане установлены два дисковых валка, при этом предшествующий относительно направления прокатки валок расположен под положительным углом раскатки, а последующий - под отрицательным углом, что позволяет конструктивно сблизить валки и создать единый, короткий очаг деформации. Опоры устанавливаются на одном уровне. При этом оси поворота барабанов лежат в одной горизонтальной плоскости, с которой совмещается ось прокатки. Дисковые валки устанавливаются эксцентрично относительно оси поворота барабана с различными эксцентриситетами l1 и l2 соответственно, при этом центр оси O2 последующего валка отклонен от линии OO1, соединяющей центры осей предшествующего валка и барабана, на угол Ψ , т.е. радиус-векторы расположены под углом друг к другу. 2 ил.

КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ, включающая два поворотных барабана с установленным в каждом из них эксцентрично и на угол раскатки приводным дисковым валком, отличающаяся тем, что, с целью повышения деформационной способности клети, она снабжена дополнительными приводными валками, установленными в каждом из барабанов с другим эксцентриситетом и знаком угла раскатки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нодев Э.О | |||

| Устранение кинематической асимметрии дисковых прошивных станов, "Черная металлургия", Бюллетень Научно-технической информации, 1976, N 8, с.42-44. | |||

Авторы

Даты

1995-03-10—Публикация

1990-05-03—Подача