(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРУТКОВОГО

МАТЕРИАЛА

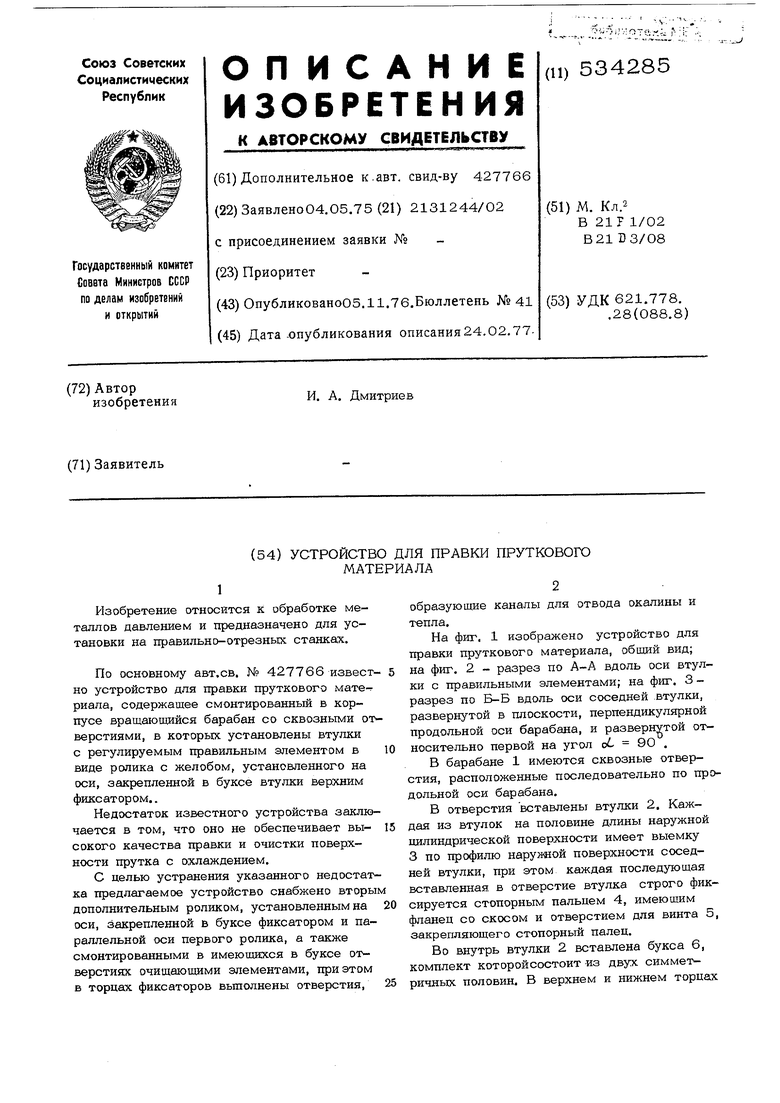

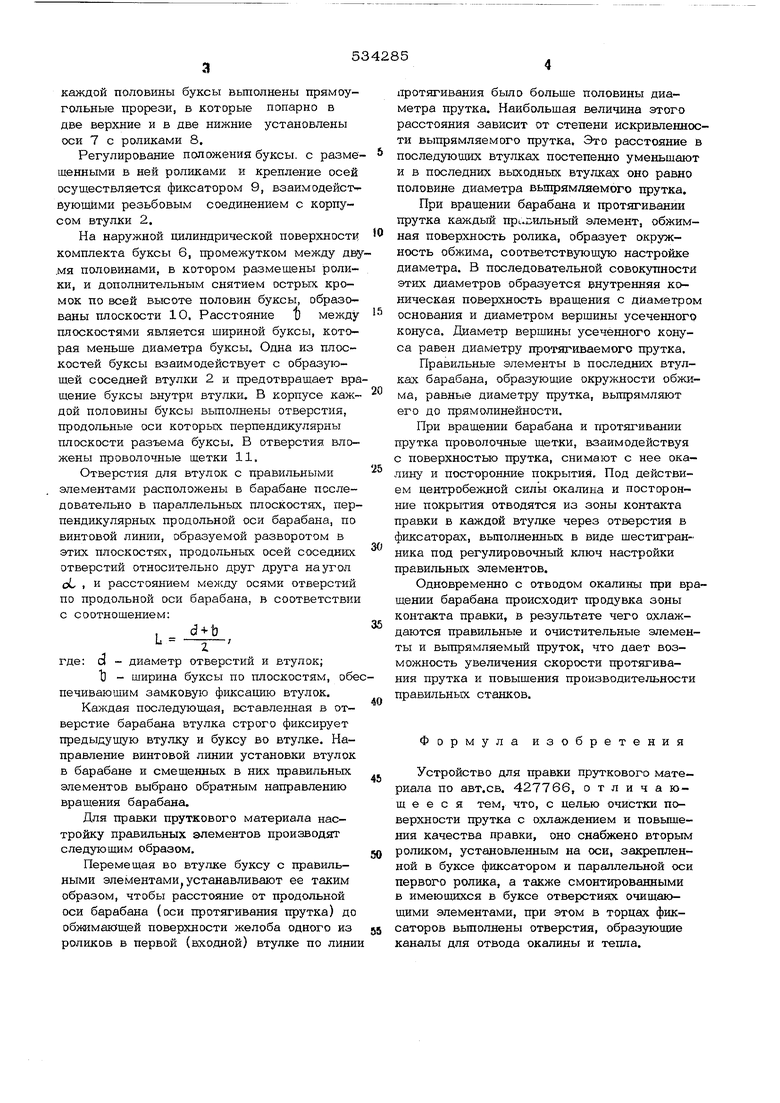

каждой половины буксы вьгаолнены прямоугольные прорези, в которые попарно в две верхние и в две нижние установлены оси 7 с роликами 8.

Регулирование положения буксы, с размещенными в ней роликами и крепление осей осуществляется фиксатором 9, взаимодейст-вуюшйми резьбовым соединением с корпусом втулки 2.

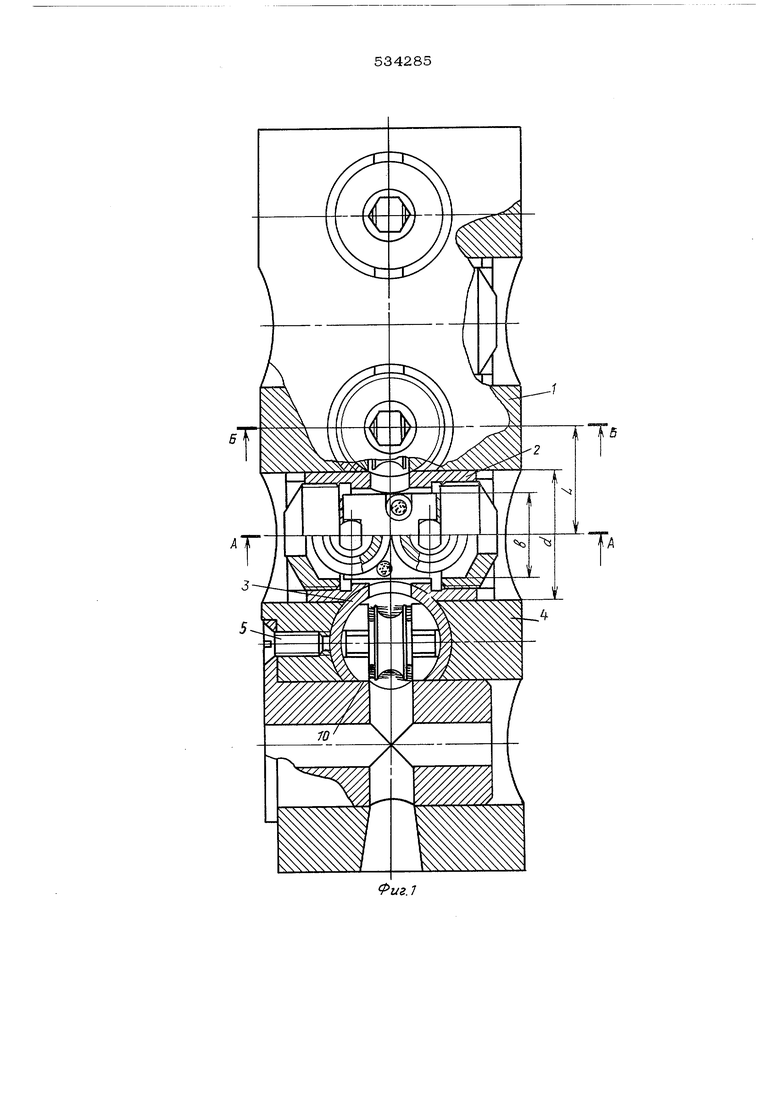

На наружной цилиндрической поверхности комплекта буксы 6, промежутком между двумя половинами, в котором размещены ролики, и дополнительным снятием острых кромок по всей высоте половин буксы, образованы плоскости 10. Расстояние 1) между плоскостями является шириной буксы, которая меньше диаметра буксы. Одна из плоскостей буксы взаимодействует с образующей соседней втулки 2 и предотвращает вращение буксы внутри втулки. В корпусе каждой половины буксы вьшолнены отверстия, продольные оси которых перпендикулярны плоскости разъема буксы, В отверстия вложены проволочные щетки 11.

Отверстия для втулок с правильными элементами расположены в барабане последовательно в параллельных плоскостях, перпендикулярных продольной оси барабана, по винтовой линии, образуемой разворотом в этих плоскостях, продольных осей соседнигх отверстий относительно друг друга на угол oL , и расстоянием между осями отверстий по продольной оси барабана, в соответствии с соотношением:

, L- ,

где: сЗ - диаметр отверстий и втулок;

Ъ - ширина буксы по плоскостям, обепечивающим замковую фиксацию втулок.

Каждая последующая, вставленная в отверстие барабана втулка строго фиксирует предыдущую втулку и буксу во втулке. Направление винтовой линии установки втулок в барабане и смещенных в ник правильных элементов выбрано обратным направлению вращения барабана.

Для правки пруткового материала настройку правильных элементов производят следующим образом.

Перемещая во втулке буксу с правильными элементами устанавливают ее таким образом, чтобы расстояние от продольной оси барабана (оси протягивания прутка) до обжимаю(щей поверхности желоба одного из роликов в первой (входной) втулке по линии

протягивания было больше половины диаметра прутка. Наибольшая величина этого расстояния зависит от степени искривленности выпрямляемого прутка. Это расстояние в последующих втулках постепенно уменьшают и в последних выходных втулках оно равно половине диаметра выпрямляемого прутка.

При вращении барабана и протягивании прутка каждый при:;ильный элемент, обжимная поверхность ролика, образует окружность обжима, соответствующую настройке диаметра. В последовательной совокупности этих диаметров образуется внутренняя коническая поверхность вращения с диаметром основания и диаметром вершины усеченного конуса. Диаметр вершины усеченного конуса равен диаметру протягиваемого прутка.

Правильные элементы в последних втулках барабана, образующие окружности обжима, равные диаметру прутка, выпрямляют его до прямолинейности.

При вращении барабана и гфотягивании прутка проволочные щетки, взаимодействуя с поверхностью прутка, снимают с нее окалину и посторонние покрытия. Под действием центробежной силы окалина и посторонние покрытия отводятся из зоны контшста правки в каждой втулке через отверстия в фиксаторах, выполненных в виде шестигранника под регулировочный ключ настройки правильных элементов.

Одновременно с отводом окалины при вращении барабана происходит продувка зоны контакта правки, в результате чего охлаждаются правильные и очистительные элементы и выпрямляемый пруток, что дает возможность увеличения скорости протягивания прутка и повышения производительности правильных станков.

Формула изобретения

Устройство для правки пруткового материала по авт.св. 427766, о т л и ч а ющ е е с я тем, что, с целью очистки поверхности прутка с охлаждением и повышения качества правки, оно снабжено вторым роликом, установленным на оси, закрепленной в буксе фиксатором и параллельной оси первого ролика, а также смонтированными в имеющихся в буксе отверстиях очищающими элементами, при этом в торцах фиксаторов вьтолнены отверстия, образующие каналы для отвода окалины и тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРУТКОВОГО МАТЕРИАЛА | 1972 |

|

SU427766A1 |

| УСТРОЙСТВО для ПРАВКИ ПРУТКОВОГО МАТЕРИАЛА | 1971 |

|

SU306886A1 |

| Устройство для правки прутковогоМАТЕРиАлА | 1979 |

|

SU845952A2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРУТКОВОГО МАТЕРИАЛА | 1973 |

|

SU453215A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 2001 |

|

RU2202432C1 |

| Устройство для правки пруткового материала | 1980 |

|

SU925474A2 |

| Устройство для правки пруткового материала | 1975 |

|

SU534273A2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| БИБЛИСТЕНЛ '! | 1972 |

|

SU345997A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

Авторы

Даты

1976-11-05—Публикация

1975-05-04—Подача