Изобретение относится к обработке металлов давлением, а именно к устройствам для правки проволоки путем ее многократного изгиба в нескольких плоскостях в процессе прохождения ряда правильных калибров в виде втулок, установленных, например, в правильном барабане или раме с некоторым смещением от оси.

Известно устройство для правки проволоки, описанное в патенте РФ 1388167, кл B 21 F 1/02, опубл. 15.04.88 [1], содержащее приводные правильные втулки (калибры), установленные в корпусе с возможностью вращения. Для осуществления вращения втулок по определенной схеме в противоположных направлениях в устройстве [1] предусмотрена сложная кинематическая схема. Применение такого устройства может быть рентабельно лишь при больших партиях продукции, к которой предъявляются высокие требования по качеству. Для производства мелких партий продукции рядового сортамента такое устройство, вследствие его высокой стоимости, очевидно, не может найти широкого применения.

Известен также механизм правки проволоки по патенту РФ 2016688, кл. B 21 F 1/02, опубл. 30.07.94 [2], имеющий вид барабана, который включает корпус в виде тела вращения с радиальными отверстиями, в которых с возможностью перемещения установлены ползуны с правильными втулками, связанные между собой посредством закрепленных на осях двуплечих рычагов. Это устройство благодаря возможности быстрого изменения настройки правильных втулок в широких пределах межосевых расстояний применимо в случае необходимости правки кругоизогнутой проволоки из твердых сталей. Однако в условиях обработки проволоки рядового сортамента оно, очевидно, вследствие сложности конструкции, не может обеспечить высокую рентабельность.

Наиболее близким аналогом предлагаемого изобретения следует принять устройство для правки проволоки, описанное в а.с. СССР 265838, кл. B 21 F 1/00, опубл. 17.03.70 [3] (прототип), содержащее подающие и тянущие ролики, установленный в подшипниках на станине и снабженный приводом вращения барабан и правильные калибры, закрепленные в нем с помощью радиально расположенных регулировочных винтов. Конструкция этого механизма довольно проста, поэтому она в свое время нашла широкое применение на практике. Однако на практике не исключено, что обработанная в устройстве [3] проволока сохраняет следы окалины и другие поверхностные дефекты, находившиеся на заготовке (на т.н." проволоке катанке").

Техническим результатом, достигаемым настоящим изобретением, является повышение качества выправляемой проволоки и ликвидация поверхностных дефектов, находящихся на заготовке, за счет осуществления в одном калибре элементов операций правки и абразивной поверхностной зачистки.

Указанный технический результат достигается тем, что в устройстве для правки проволоки [3], содержащем подающие и тянущие ролики, установленный в подшипниках на станине и снабженный приводом вращения барабан и правильные калибры, закрепленные в нем с помощью радиально расположенных регулировочных винтов, отличительной особенностью является то, что каждый из правильных калибров состоит из двух частей, одна часть калибра выполнена из металла, а другая - из абразивного материала, при этом части калибров, выполненные из металла, и части калибров, выполненные из абразивного материала, расположены по длине барабана в шахматном порядке, а рабочая поверхность каждой части калибра, выполненной из металла, имеет форму половины поверхности тела вращения.

В предлагаемом изобретении предусмотрены частные решения. Так, рабочие поверхности частей калибров, выполненных из металла, в частном случае, могут иметь входной и выходной участки в виде половины конуса, а средний участок - в виде половины цилиндра, образованный сечением соответственно конуса и цилиндра плоскостями, в которых находятся их геометрические оси.

Кроме того, предусмотрен частный случай изобретения, в котором части правильных калибров, выполненные из абразивного материала, имеют форму прямоугольных параллелепидов.

В качестве абразивного материала для всех перечисленных случаев выполнения могут быть использованы абразивно-полимерные композиции, что благодаря эластичности связки повышает как надежность устройства в работе, так и качество поверхности получаемой продукции.

Сущность изобретения поясняется следующими чертежами:

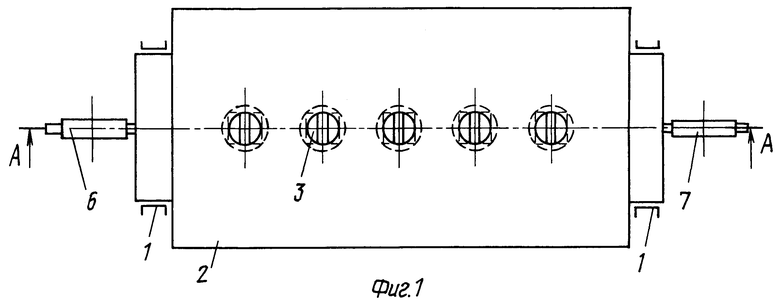

фиг.1 - устройство для правки проволоки, вид сверху,

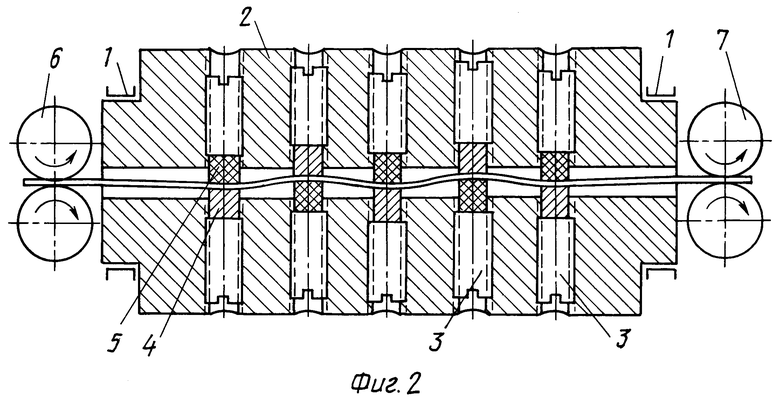

фиг. 2 - устройство для правки проволоки, общий вид, продольный разрез А-А на фиг.1,

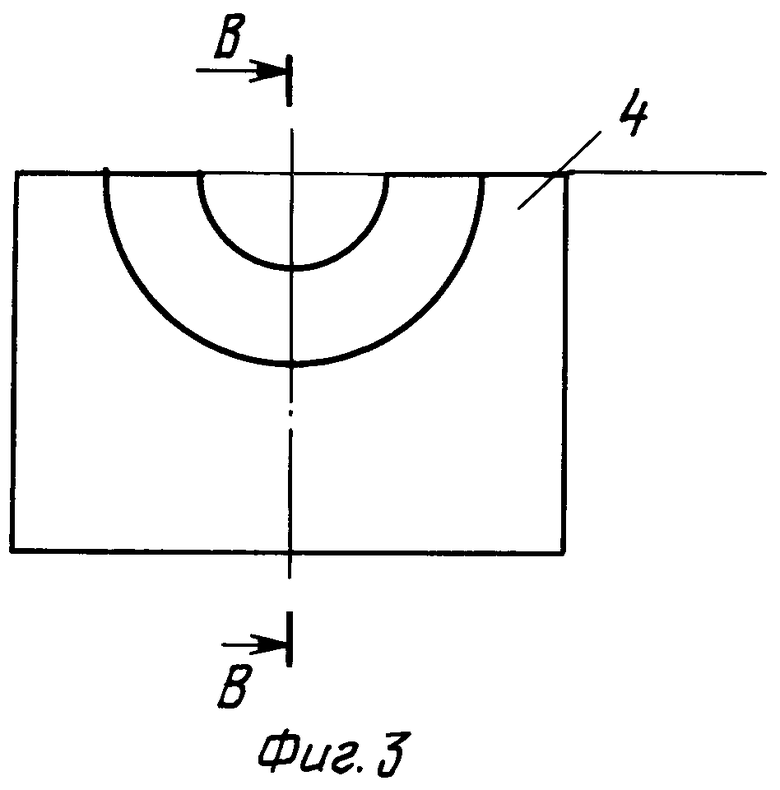

фиг.3 - часть калибра, выполненная из металла, - вид спереди,

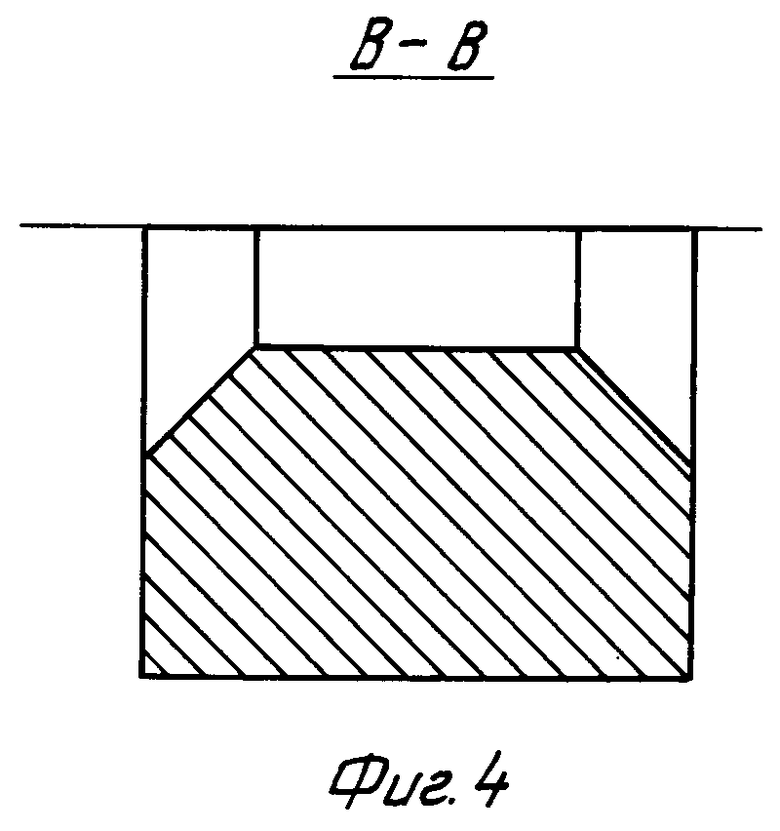

фиг.4 - разрез по В-В, на фиг.3,

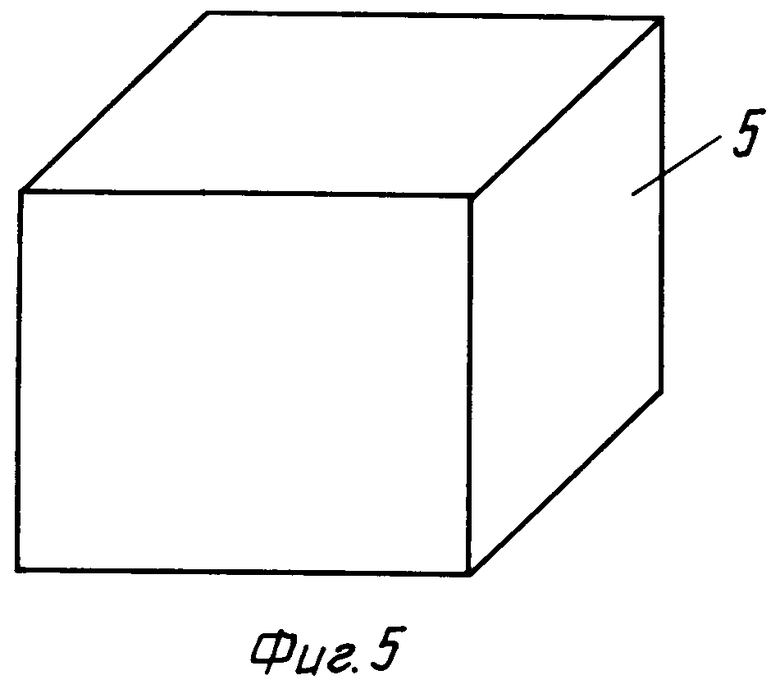

фиг.5 - часть калибра, выполненная из абразивного материала в форме прямоугольного параллелепипеда.

Как показано на чертежах (фиг.1 и 2), механизм правки проволоки содержит установленный в подшипниках 1 на станине станка барабан 2 и закрепленные в нем с помощью радиально расположенных регулировочных винтов 3 правильные калибры, состоящие из двух частей. Одна часть 4 каждого из калибров выполнена из металла, а другая часть 5 - из абразивного материала. Рабочая поверхность каждой части 4 калибра, выполненной из металла, имеет форму половины поверхности тела вращения: цилиндра, конуса, тора и т.п. Части 4 калибров, выполненные из металла, и части 5 калибров, выполненные из абразивного материала, расположены по длине барабана в шахматном порядке. Перед барабаном 5 расположены подающие ролики 6, а за барабаном - тянущие ролики 7.

На фиг.3 представлена часть калибра, выполненная из металла, относящаяся к одному из частных случаев изобретения. В этом случае часть 4 калибра, выполненная из металла, имеет рабочую поверхность, состоящую из входного участка 8 и выходного участка 9 в виде половин конусов и средний участок 10 в виде половины цилиндра. Половины конусов и половина цилиндра получаются в результате сечения соответственно конусной и цилиндрической поверхности плоскостью, в которой находится их геометрическая ось.

Части 5 калибров могут иметь форму прямоугольного параллелепипеда (см. фиг.4) и могут быть выполнены из абразивного материала в виде абразивно-полимерной композиции.

Устройство для правки проволоки работает следующим образом. Передний конец проволоки - заготовки из бунта с помощью приводных подающих роликов 6 принудительно задают в калибры вращающегося барабана 2 (см. фиг.2). Затем передний конец проволоки принудительно вытягивают из барабана 2 приводными тянущими роликами 7. В установившемся режиме правки проволока, проходя ряд калибров, вследствие смещения их осей подвергается радиальным усилиям и получает многократный знакопеременный пластический изгиб. В результате многократной пластической деформации проволока выпрямляется; совмещенная с этим поверхностная обработка в частях калибров, выполненных из абразивного материала, способствует удалению дефектов, которые могут находиться на поверхности проволоки-заготовки.

Данное изобретение особенно эффективно в тех случаях, когда необходимо повысить качество выправляемой проволоки, не прибегая к установке дополнительных очистных агрегатов. Оно позволяет повысить качество продукции, не производя перестановку оборудования цеха или расширение его площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2001 |

|

RU2208493C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ МАЛЫХ ДИАМЕТРОВ | 2013 |

|

RU2515711C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРУТКОВОГО МАТЕРИАЛА | 1973 |

|

SU453215A1 |

| ПРАВИЛЬНЫЙ БАРАБАН | 1991 |

|

RU2016688C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Устройство для правки деталей типа дисков | 1980 |

|

SU867452A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

| УСТРОЙСТВО для ПРАВКИ ПРОВОЛОКИ и ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU239199A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| Устройство для разделки электрического кабеля | 1990 |

|

SU1812586A1 |

Устройство относится к обработке металлов давлением, а именно для правки проволоки путем ее многократного изгиба в нескольких плоскостях в процессе прохождения ряда правильных калибров в виде втулок. Устройство для правки проволоки содержит подающие и тянущие ролики, установленный в подшипниках на станине и снабженный приводом вращения барабан и правильные калибры, закрепленные на нем с помощью радиально расположенных регулировочных винтов. Каждый из правильных калибров состоит из двух частей. Одна часть калибра выполнена из металла, а другая из абразивного материала, при этом части калибров, выполненные из металла, и части калибров, выполненные из абразивного материала, расположены по длине барабана в шахматном порядке. Рабочая поверхность каждой части калибра, выполненной из металла, имеет форму половины поверхности тела вращения. Данное устройство позволяет повысить качество выправляемой проволоки и ликвидировать поверхностные дефекты. 3 з.п.ф-лы, 5 ил.

| ПРАВИЛЬНО-ОТРЕЗНОЙ СТАНОК | 0 |

|

SU265838A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 1993 |

|

RU2071393C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРОВОЛОКИ К ПРУЖИННО-НАВИВОЧНОМУ АВТОМАТУ | 1993 |

|

RU2080197C1 |

| КОЛПАЧОК КОНТЕЙНЕРА ДЛЯ УДОБНОЙ СОРТИРОВКИ ОТХОДОВ | 2017 |

|

RU2720960C1 |

| US 9875978 A, 08.04.1975. | |||

Авторы

Даты

2003-04-20—Публикация

2001-11-09—Подача