1

Изобретение относится к технике термооработки, преимущественно , и может быть использовано в строительной, химической, пищевой и других отраслях промышленности.

Известна установка для термообработки полидисперсных материалов, содержащая вибрируюшую газораспределительную решетку, продуваемую в направлении сверху вниз теплоносителем и размещенную между га- зоподводящим и отводящим коробами С13Известная установка работает следующим образом.

Обрабатываемый материал перемещается вдоль вибрирующей газораспределительной решетки и продувается теплоносителем в направлении сверху вниз.

Эта установка является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостатком ее являются трудность обработки пылящих материалов, неравномерность обработки разных фракций и потери тепла с отходящими теплоносителями.

Цель изобретения - интенсификация процесса тепломассообмена, снижение энергозатрат и повышение качества термообработки.

Это достигается тем, что решетка выполнена в виде чередующихся перфорированных и неперфорированных зон, а в газоподЕОДя- щем коробе размещен пылегазовый коллектор с раздаточными трубами, подведенными выходными концами к начальным участкам неперфорированных зон рещетки. Кроме того, газоотводящий короб разделен на секции одна из которых подключена к коллектору.

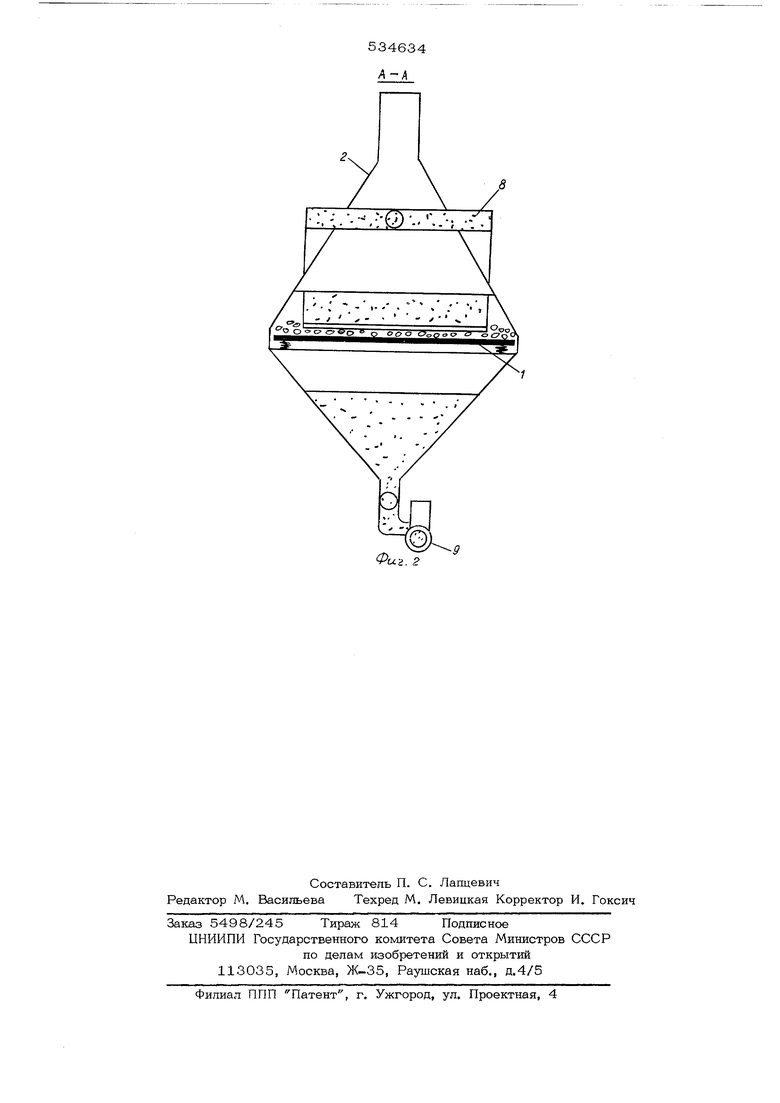

На фиг. 1 схематически изображена установка, общий виц; на фиг. 2 - разрез А-А на фиг,1.

Установка содержит вибрирующую газораспределительную решетку 1, газоподводя- щий 2 и отводящий 3 коробы, загрузочный 4 и разгрузочный 5 бункеры, пылегазовый коллектор 6 с раздаточными трубакш 7, соединительные трубопроводы 8 и 9, циклон 10.

Решетка 1 имеет перфорированные 11 и неперфорированные 12 зоны.

Установка работает следующим образом. Влажный полидисперсный материал из бункера 4 подается на газораспреде оитепьную решетку 1 и под действием вибрации передвигается по ней к разгрузочному бук- керу 5. По пути следования на перфорированых зонах 11 газораспределительной решетки 1 слой материала в направлении сверху вниз продувается потоком горячего теплоносителя, который подается по коробу 2, Таким образом, на перфорированных зонах 11 решетки 1 осуществляется конвективная сушка материала в виброкипящем слое и, кроме того, происходит просеивание более мелких фракций материала.

Часть просеявшихся в процессе вибрации через решетку в одну из секций короба 3 сухих частиц направляется по трубопроводу 9 через циклон 10 в бункер 5, а другая часть из одной секции короба 5 по патрубку 8 направляются в коллектор 6 и при помощи раздаточных труб 7 подается к начальным участкам неперфориро- ванных зон 12 решетки 1, где происходит контактный массообмен между частицами и кондуктивная сушка материала. Кроме того, в этих зонах происходит агрегация мелких частиц с образованием крупных фраций.

Таким образом, при осуществлении :лро- цесса термообработки в предлагаемой установке за счет использования уносимых из слоя мелких сухих частиц для контактной

сущки влажного материала и последовательной чередующейся термообработки слоя материала конвенктивным и контактным способом значительно интенсифицируется теп- ломассообменный процесс и. сокращаются энергозатраты на процесс термообработки. Кроме того, за счет гранулирования мелких частиц в более крупные фракции достигается улучшение качества материала.

Формула изобретения

1.Установка для термообработки полидисперсных материалов, преимущественно сушки заполнителей бетона, содержащая вибрирующую газораспределительную решетку, продуваемую в направлении сверху вниз теплоносителем и размещенную между газо- подводящим и отвод$пцим коробами, отличающаяся тем, что, с целью интенсификации процесса теплообмена, снижения энергозатрат и повышения качества термообработки, решетка выполнена в виде чередующихся перфорированных и неперфориро- ванных зон, а в газоподводяшем коробе размещен пылегазовый коллектор с раздаточными трубами, подведенными выходными концами к начальным участкам неперфори- рованных зон решетки,

2,Установка по п. 1, о т л и ч а ющ а я с я тем, что газоотводящий короб разделен на секции, одна из которых подключена к коллектору.

Фиг.1

534634 А-Д

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих материалов | 1979 |

|

SU787850A1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2202080C1 |

| Установка для сушки полидисперсных термочувствительных материалов в кипящем слое | 1974 |

|

SU497455A1 |

| Установка для сушки трав | 1982 |

|

SU1011973A1 |

| Сушилка | 1985 |

|

SU1291800A1 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1982 |

|

SU1128081A2 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2019 |

|

RU2737213C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| ЦИКЛИЧЕСКАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2082924C1 |

Авторы

Даты

1976-11-05—Публикация

1975-05-16—Подача