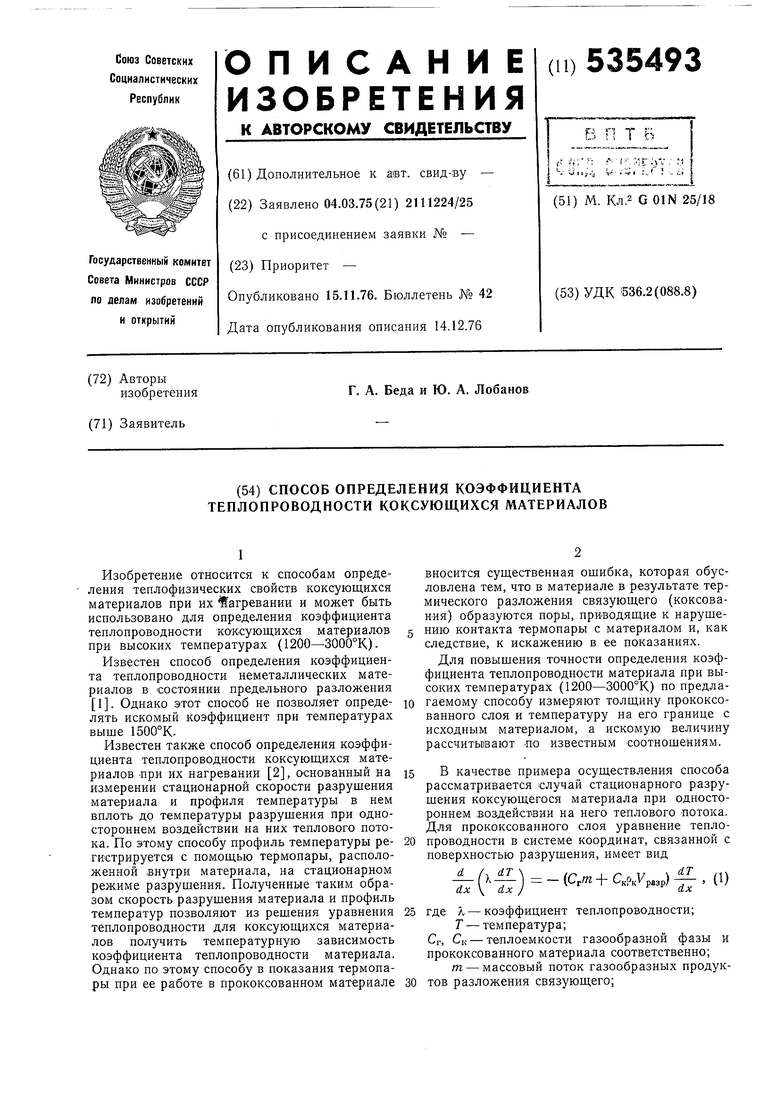

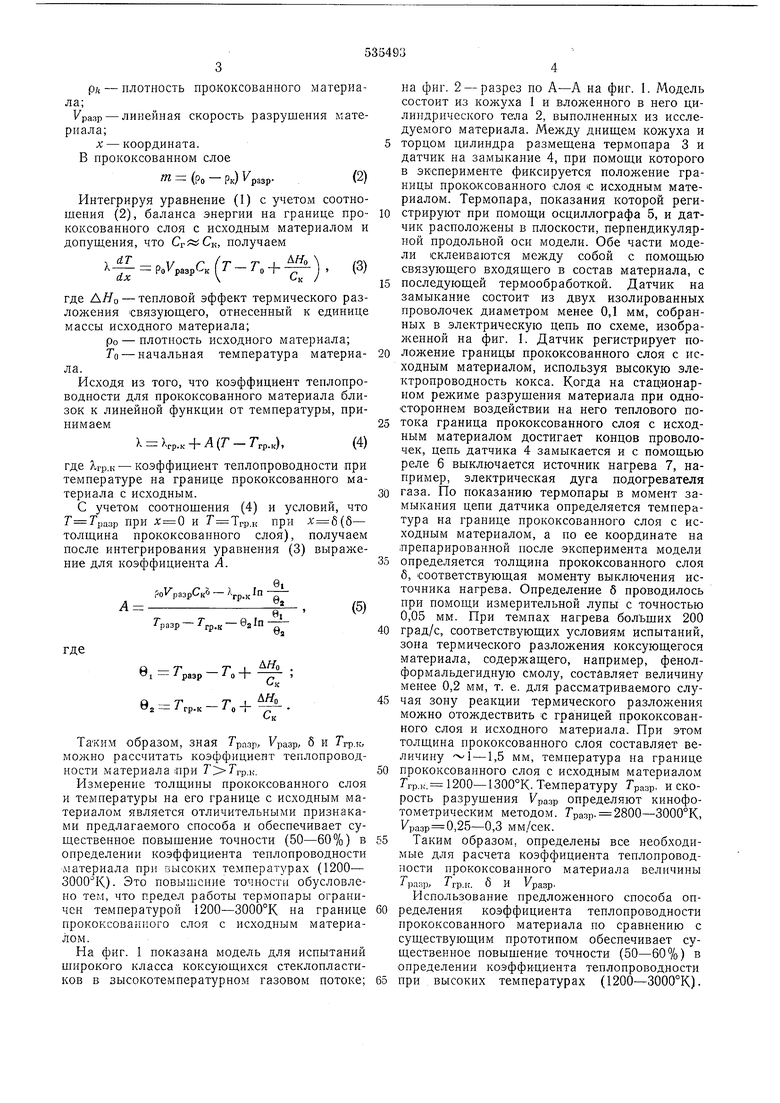

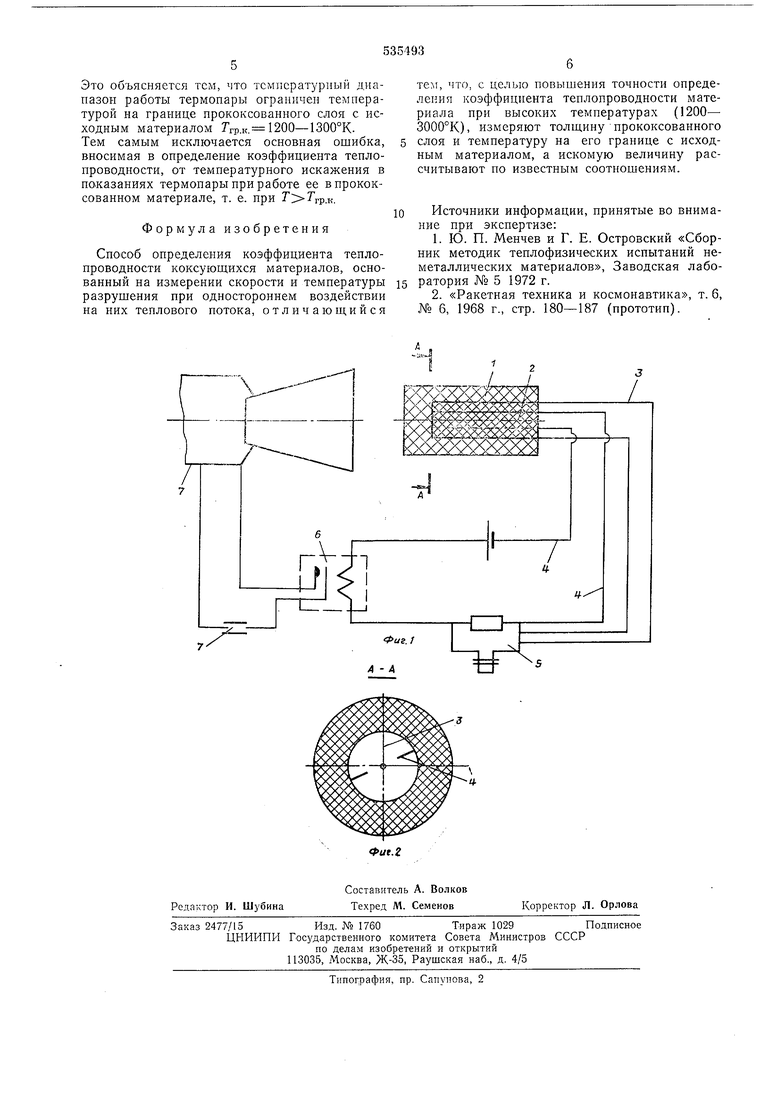

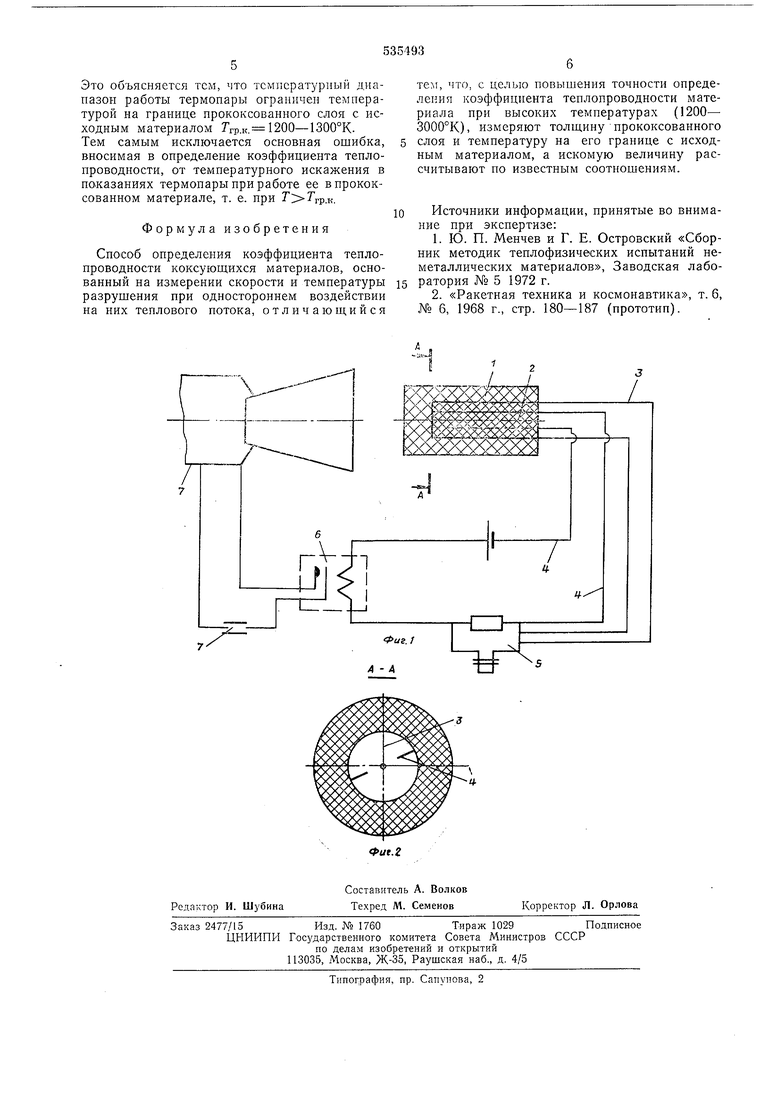

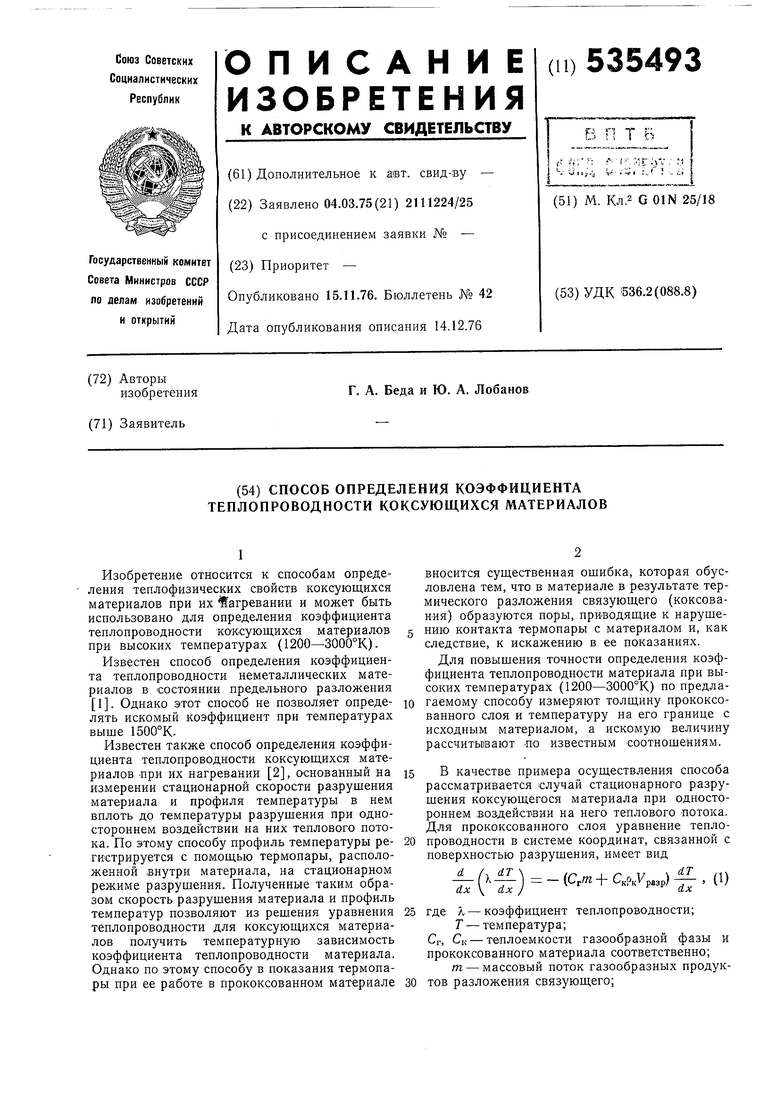

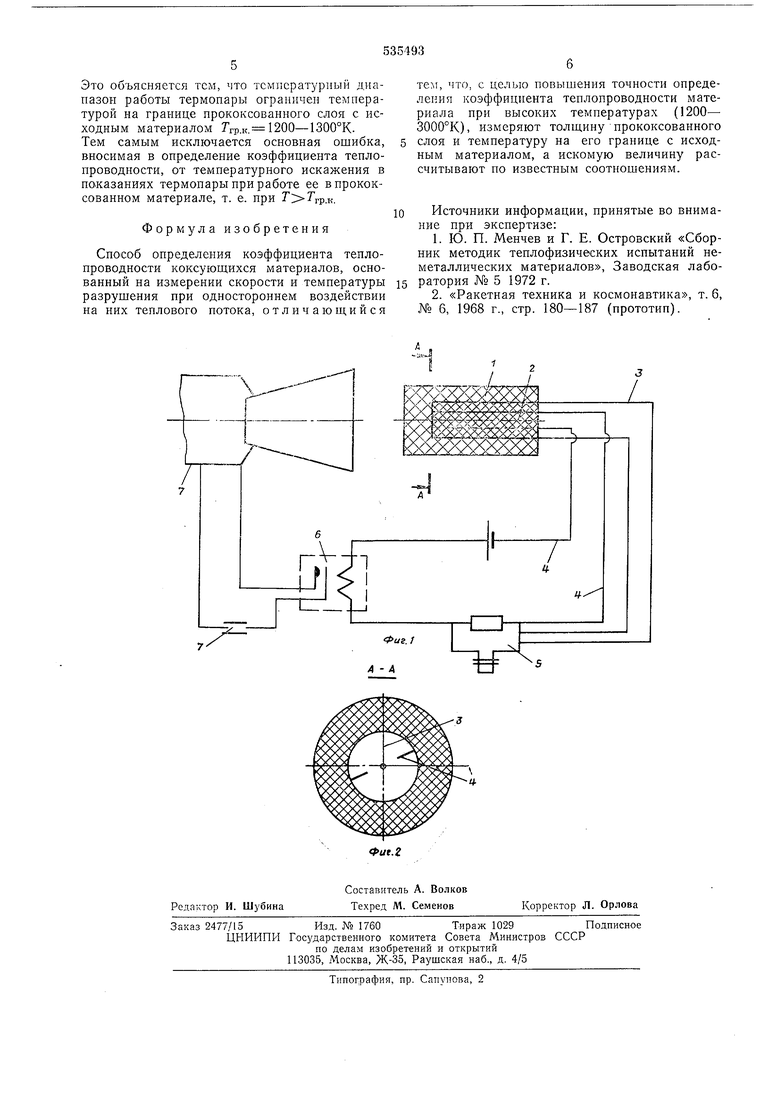

РЙ - плотность прококсованного материала;Ураяр - линейная скорость разрушения материала;X - координата. В прококсованном слое т(ро- рк) Vpasp-(2) Интегрируя уравнение (1) с учетом соотношепия (2)V баланса энергии на границе про- 10 коксованного слоя с исходным материалом и допущения, что , получаем Г-Г„ + -- -- Ро разрСк где АЯо - тепловой эффект термического разложения связующего, отнесенный к единице массы исходного материала; РО - плотность исходного материала; Го -начальная температура материа- 20 Исходя из того, что коэффициент теплопроводности для прококсованного материала близок к линейной функции от температуры, принимаемХ Х,р., + Л(Г-Пр.к),(4) где Ягр.к - коэффициент теплопроводности ири температуре на границе прококсованного материала с исходным. С учетом соотношения (4) и условий, что Г Гразр при и .к при (б- толщина прококсованного слоя), получаем после интегрирования уравнения (3) вырал ение для коэффициента А. С о1 разрСк5 - .к in - разр гр.к - ®2 п 1 - разр о Г г - гр-к о г ТаКИМ образом, зная Гразр, Vpaap, б и Ггр.к, можно рассчитать коэффициент теплопроводности материала при .р.к. Измерение толщины прококсованного слоя и температуры на его границе с исходным материалом является отличительными признаками предлагаемого способа и обеспечивает существенное повышение точности (50-60%) в 55 определении коэффициента теплопроводности материала при высоких температурах (1200- ). Это повышение точности обусловлено тем, что предел работы термопары ограничен температурой 1200-3000°К на границе60 прококсован юго слоя с исходным материалом. Иа фиг. 1 показана модель для испытаний широкого класса коксующихся стеклопластиков в высокотемпературном газовом потоке;65 5 (3) 15 25 30 35 40 45 50 на фиг. 2 - разрез по А-А на фиг. 1. Модель состоит из кожуха 1 и вложенного в него цилиндрического тела 2, выполненных из исследуемого материала. Между днищем кожуха и торцом цилиндра размещена термопара 3 и датчик на замыкание 4, при помощи которого в эксперименте фиксируется положение границы npoKOiKcoBaHHoro слоя с исходным материалом. Термопара, показания которой регистрируют при помощи осциллографа 5, и датчик расположены в плоскости, перпендикулярной продольной оси модели. Обе части модели склеиваются между собой с помощью связующего входящего в состав материала, с последующей термообработкой. Датчик на замыкание состоит из двух изолированных проволочек диаметром менее 0,1 мм, собранных 3 электрическую цепь по схеме, изображенной на фиг. 1. Датчик регистрирует положение границы прококсованного слоя с исходным материалом, используя высокую электропроводность кокса. Когда на стационарном режиме разрушения материала при одностороннем воздействии на него теплового потока граница прококсованного слоя с исходным материалом достигает концов проволочек, цепь датчика 4 замыкается и с помощью реле 6 выключается источник нагрева 7, например, электрическая дуга подогревателя газа. По показанию термопары в момент замыкания цепи датчика определяется температура на границе прококсованного слоя с исходным материалом, а по ее координате на препарированной после эксперимента модели определяется толщина прококсованного слоя б, соответствующая моменту выключения источника нагрева. Определение б проводилось при помощи измерительной лупы с точностью 0,05 мм. При темпах нагрева больших 200 град/с, соответствующих условиям испытаний, зона термического разложения коксующегося материала, содержащего, например, фенолформальдегидную смолу, составляет величину менее 0,2 мм, т. е. для рассматриваемого случая зону реакции термического разложения можно отождествить с границей прококсованного слоя и исходного материала. При этом толщина прококсованного слоя составляет величину 1 -1,5 мм, температура на границе прококсованного слоя с исходным материалом Ггр.к. 1200-1300°К. Температуру Гразр. и скорость разрушения Уразр определяют кинофотометрическим методом. Гразр. 2800-3000°К, 1/разр 0,25-0,3 мм/сек. Таким образом, определены все необходимые для расчета коэффициента теплопроводности прококсованного материала величины б И У, Использование предложенного способа определения коэффициента теплопроводности прококсованного материала по сравнеиию с существующим прототипом обеспечивает существенное повышение точности (50-60%) в определении коэффициента теплопроводности при высоких температурах (1200-3000°К).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки металлических изделий от полимерного покрытия | 1982 |

|

SU1105253A1 |

| Устройство для комплексного опре-дЕлЕНия ТЕплОфизичЕСКиХ ХАРАКТЕРиСТиКМАТЕРиАлОВ | 1979 |

|

SU830219A1 |

| СПОСОБ СКЛЕИВАНИЯ ТЕПЛОНАПРЯЖЕННЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2428447C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2245538C1 |

| Способ определения температуропроводности и коэффициента теплопроводности | 2022 |

|

RU2785084C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КЕРНА ПЕЧИ ГРАФИТАЦИИ | 2014 |

|

RU2608572C2 |

| Преобразователь теплового потока | 1976 |

|

SU661275A1 |

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

Авторы

Даты

1976-11-15—Публикация

1975-03-04—Подача