(54) СПОСОБ НЕПРЕРБ1ВНОГО ЛИТЬЯ СЕРОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения чугунных заготовок фасонного профиля при непрерывном литье | 1980 |

|

SU969435A1 |

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| Способ непрерывного горизонтального литья металлов и сплавов | 1980 |

|

SU1011329A1 |

| Способ непрерывного литья чугуна | 1983 |

|

SU1087249A1 |

| Кристаллизатор с теплопроводным слоем для горизонтального и наклонного непрерывного литья и материал теплопроводного слоя | 1982 |

|

SU1096021A1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Кристаллизатор установки непрерывного литья металлов и сплавов | 1983 |

|

SU1135535A1 |

| Устройство для регулирования теплоотвода от кристаллизующегося непрерывного слитка | 1983 |

|

SU1088870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

Изобретение касается металлургии и литейного производства и может быть использовано для получения чугунных заготовок различного профиля.

Известен способ горнзонталыюго непрерывного литья чугуна, по которому, расплавленный -металл периодически подают в металлоприемник машины горизонтального непрерывното литья, из которого он поступает в графитовый водоохлаждаемый кристаллизатор, и ПО iMepe фор:мирования заготовки .вытягивают ее .из кристаллизатора тянущей клетью. В этом способе ийтенсивиое охлаждение заготовки в кристаллизаторе до 80.0- 900° С и последующее охлаждение на воздухе при 720° С способствует образованию перлита и равнамерному распределению твердости в массивных отлиЕках.

Однако приведенные параметры пе являются определяющими для получения заданной структуры. И свойств, так как формирование загото9,ки зависит от начальных условий кристаллизации и только в зависимости от них |Можпо определить режим дальнейщей тепловой .обработки. Не указаны пре(делы интенсивности теплоотвода в кристаллизаторе, хотя, как известно, для получения .перлитовой структуры важна не столько температура -поверхности заготовки, сколько скорость достижения ее, которая определяется именно интенсивиостью охлаждения и очень чувствительна к изменению последней. Кро-ме того, понижение температуры заготовки в кристаллизаторе ниже 900° С неизбежно приводит к

появлению цементита и междепдритного графита в поверхностных слоях, независимо от режима дальнейшего охлаждения. Охлаждение же на воздухе (низкая интенсивность охлаждения) до 720° С всегда приводит к образованию ферритной основы, т. е. к снижению твердости и износостойкости.

Целью изобретения является обеспечение стабильности режима перлитной структуры

чугунных заготовок с твердостью 180-220 ед. НВ и высокой -износостойкостью из чугуна состава, %: С 3,2-3,6; Si 1,7-2,0; Мп 0,6-1,0. Это достигается тем, что температуру расплава в металлоприемнике поддерживает в интервале 1240-il320°C, слиток вытягивают со скоростью 0,2-2 мм/сек, охлаждая его в кристаллизаторе с интенсивностью 1000- 2000 вт/м так, что после выхода из кристаллизатора температура поверхности слитка со; ставляет 900-1000° С, а толщина затвердевщей корочки - 8-20 мм, в этой зоне слиток охлаждают с интенсивностью 100-200 вт/м до температуры поверхности 950-1050° С и поддерживают эту температуру в течение I - 2 мин при интенсивности охлаждения 50-

100 вт/м. Затем для фиксирования перлитНОИ структуры интенсивность охлаждения повышают до 800-2000 вт/м, обеспечивая скорость охлаждения 5-8 град/сек, до тех пор, пока температура поверх:ностл слитка не станет рав.ной 650° С, а последующее охлаждение проводят с интенсивностью 200-300 вт/м. Указаяный режим охлаждения является оптимальным для слитков типа пластин толщиHofi 40-100 мм; цилиндров 0 50-250 мм, квадратов 50 х 50 мм 180 х 180 льи.

При тем иературе ниже 1240° С наблюдается намерзание металла или даже .полное замораживание входной части кристаллизатора. При температуре выше 1320° С возможен прорыв металла при выходе отливки из кристаллизатора. Интенсивность охлаждения в кристаллизаторе ниже 1000 втДиЗ и линейная скорость ниже 0,2 мм1сек нецелесообразны с точки зрения необходимой нроизводительности процесса; интенсивность выше 2000 вт/м ,и линейная скорость затвердевания выше 2 мм/сек -вызывают появление отбела на поверхно сти ОТЛИВ.КИ. При температуре поверхности слит.ка на выходе из кристаллизатора ниже 900° С .не успевает произойти самоотжиг и возможно появление отбела; лри температуре слитка ,в этой зоне выше 1000° С вследствие резкого снижения интенсивности его охлаждения н разо1грева поверхности за счет тепла жидкой СердцевЕны .воз1можен прорыв металла. При этом оптимальной является толш;ина корочкИ слитка равная 8-20 мм.

Поддержание температуры поверхности отлизаси на уровне 950-1050° С в течение 1 - 2 мин с интенсивностью охлаждения 50- 100 вт/м необходилто для выравнивания температуры по сечению отливки и сохранения условий для самоотжига. Дальнейшее охлаждение слитка с интенсивностью ниже 800 вт/м не обеспечивает необходимой твердости, выше 2000 вт/м - яр изодит к повышен:ной скорости охлаждения м зоз люжиости образования мартенситной структуры, наличие которой затрудняет механическую обработку.

Скорость охлаждения 5-8 град/сек до температуры 650°С необходима для получения перлитной структуры и быстрого прохождения зоны структурных превращений. Температура 650° С гарантирует прохождение зоиы структурных п.ревраще1;ий при последующем охлаждении со средней интонсн.вностью 200- 300 вт/м для сохранения этой температуры и предупреждония возможного разогрева новерхностных слоев и возникновения термических напряжений.

При м е р. На установке .непрерывного горизонтального литья был получен слиток сечением 70X180 мм из чугуна СЧ 21-40. В метпллопрнемннк зяливалм жидкий чугун температурой 1320-1350° С и поддерживали темнературу в пределах 1240-1260°С. Соотношение параметров кристаллизатора обеспечило иптепсивпость охлаждения 1200 вг/л н л:п;11ейиую скорость фор.мирования отлпзки 1,5 мм/сек. На выходе из кристаллизатора отливка имела температуру -поверхности 920° С и толщину затвердевшей стенки (определялась предварительными опытами с выливанием жидкой сердцевины) 12 мм.;

За время прохождения участка воздушного

охлаждения при интенсивности теплоотвода вт/м поверхность отливки достигала температуры 1000° С. Обеопеч.ивая интенсивность теплоотвода 80-100 вт/м, поддерживали температуру поверхиости отливки в пределах 1000-950° С в течение 1,5 мин. Последующее охлаждение осуществляли нелосредст.венным воздействием воздущ«оводяной смеси на поверхность отливки через приспособление, состоящее из ряда форсунок, расположенных по периметру сечеиия отливки, из расчета на иптенсивлость теплоотвода 1200 вт/м. Скорость охлаждения отливки составила 7,0 град/сек. Отливку в этой зоне

охлаждали до 650° С, а затем пропускали через зону охлаждения с иитенсивяостью теплоотвода 150 вт/м. Дальнейшее охлаждение Вели в естественных условиях при температуре цеха.

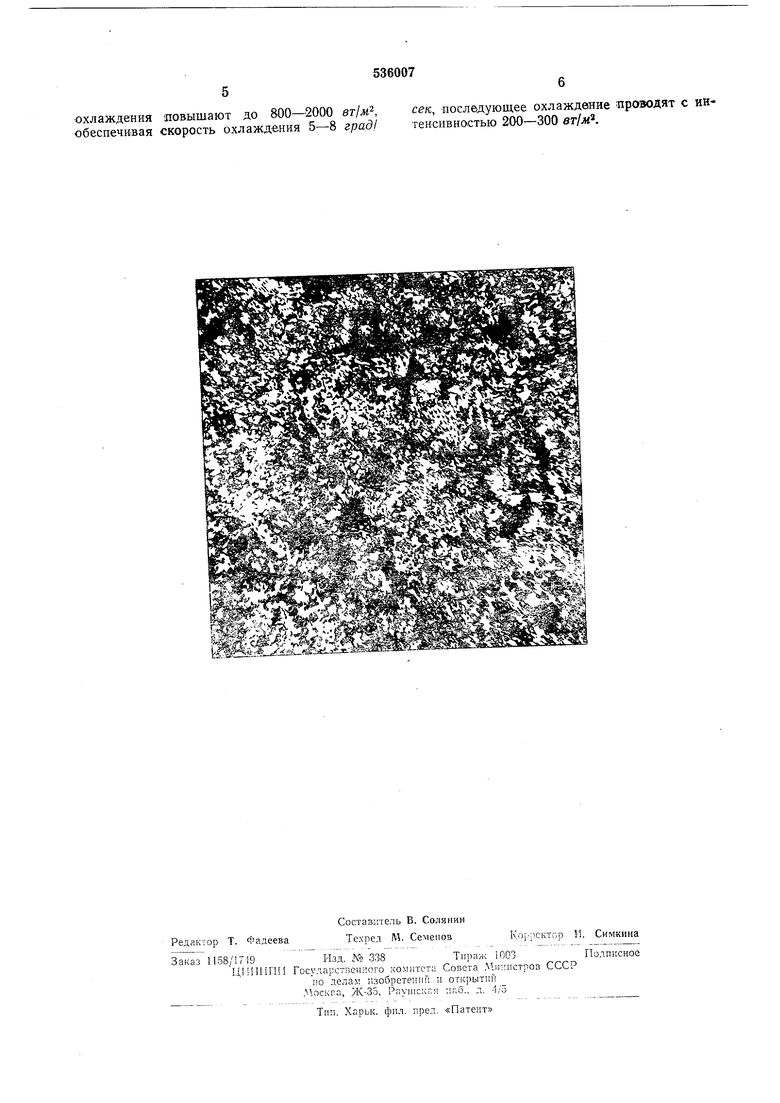

Предлагаемый режим обеспечивает скорость литья 0,73 M/MUHj стабильное -получение Пе|рлят.ной структуры (см. чертеж) и твердость 200-230 ед. НВ. Использование предлагаемого способа получения чугуашых затотовок с перлитной структурой и твердостью 1180- 240 ед. НВ способствует получению стабильных и однородных свойств по сечению и длине ОТЛИ.ВКИ, предупреждает стихийность иротекания техиологического процесса, обеспечивая условия для пол-ной его автоматизации. Это .значительно повышает качество чугунных ОТЛ1ИВОК и тем самым способствует широкому использованию .метода непрерывного литья не только в металлургии для получения стальных заготовок, .ио и в машиностроении для получения чугунных заготовок с гаралтиро-вапной перлитной структурой и высокой твердостью.

Формула зобретения

Способ непрерывного литья серого чугуна, включающий подачу чугуна в мета.ллоприемник, непрерывное вытягивание слитка из кристаллизатора и его охлаждение сначала в кристаллизаторе, а затем в зоне вне кристаллизатора, отличающийся тем, что, с целью .обеспечения стабильного режима .нолучения перлитной структуры н повышения

твердости и износостойкости слитка, температуру расплава в .металлаирием.нике поддерживают ,в интервале 1240-1320° С, слиток вытягивают со скоростью 0,2-2 .им/сек, охлаждая его в кристаллизаторе с интенсивностью

1000-2000 вт/М, а по выходе из кристаллизатора слиток охлаждают с нитенсивностью 100-200 вт/м до температуры позерхност 950-1050° С и поддерживают эту температуру в течение 1-2 мин при интенсивности охлаждеиня 50-100 вг/м, затем илтенсивность охлаждения обеспечивая 56 повышают до 800-2000 вт/м, сек, последующее охлаждение проводят с инскорость охлаждения 5-8 град тенсивностью 200-300 вт/ж. 536007

Авторы

Даты

1976-11-25—Публикация

1975-07-16—Подача