Изобретение, относится к металлургии, конкретнее к непрерывному литью металлов на установках горизонтального и наклонного типов.

Известны кристаллизаторы, в которых для обеспечения равномерного охлаждения графитовой втулки и предотвращения проникновения воды через нее наружная поверхность графитовой втулки покрывается огнеупорным материалом с низким уровнем теплопроводности (используются материалы углеродистой или керамической группы) или toнким слоем серебра или меди толщиной 0,|013-6,5 мм 1 3 и 2 L

Основным недостатком этих изобретений является то, что они не предотвращают смещения теплового центра и потому не могут быть использованы для получения отливок с однородными свойствами по сечению. Недостатками являются также сложность их изготовления и применение дорогостоящих материалов

Наиболее близким к изобретению по технической сути и достигаемому эффекту является горизонтальный кристаллизатор для непрерывной разливки j в котором для улучшения качества слитка охлаждаемая поверхность формообразующей втулки выполнена с покрытием из высокотеплопроводного материала, например из меди, нанесенной электрическим способом. Кроме того, покрытие вьтолнено неодинаковой длины по образующей втулки: внизу оно короче, чем вверху З .

К недостатку этого кристаллизатора .следует отнести невозможность достиже ния на практике плотного контакта между поверхностью формообразующей втулки и водоохлаждаемым корпусом, так как, с бдной стороны, невозможно нанести электролитическим способом покрытие заданной переменной толщины из-за того, что распре-деление металлического покрытия по поверхности деталей никогда не бывает равномерным (на кромках и выступах толщина покрытия значительно больше, чем во впадинах детали, а в глубоких пазах. и отверстиях покрытия часто отсутствуют) , с другой стороны, поверхность водоохлаждаемого корпуса коробится из-за неравномерного теплоотвода. Второй недостаток связан с проблематичностью осуществления процесса вообще. При непрерьшном литье извлечение слитка происходит циклически. И периодически начальная корка, образовавшаяся по всему периметру кристаллизатора, перемещается в следующу зону. В нижней части кристаллизатора начальная корка образовываться не будет. В этом случае отливка должна формироваться наклонными слоями, что очень сложно.

Целью изобретения является повышение качества отливки и производительности процесса путем улучшения контакта гильзы с рубашкой.

Поставленная цель достигается тем что в кристаллизаторе с теплопроводным слоем для горизонтального и наклонного непрерывного литья, включающем охлаждающую рубашку, вставную гильзу и расположенный между ними теплопроводный слой на основе меди, теплопроводный слой вьтолнен толщиной 0,05-0,5 толщины стенки Гильзы, причем толщина от минимального значения в верхней части и поперечного сечения кристаллизатора постепенно увеличивается на боковых стенках и достигает максимального значения в нижней части поперечного сечения кристаллизатора.

Материал теплопроводного слоя, включающий медь, дополнительно содержит олово, алюминий и кремнийорганическую жидкость при следующем соотношении компонентов, мае.%:

2-20

Олово 15-90

Алюминий

Кремнийорганическая

2-70

жидкость

Остальное

Медь Теплопроводный слой приведенного сечения позвс ляет вьфовнять тепЛоотвод по периметру отливки и тем самым способствовать равномерному затвердеванию слитка с нижней, верхней и боковых поверхностей, что, в конечном итоге, приводит к устранению смещения теплового центра и повьшгению однородности структуры и свойств по сечению слитка. Слой в поперечном сечении кристаллизатора выполнен с постепенно изменяющейся толщиной таким образом, что в верхней части он имеет минимальное или нулевое значение, а затем постепенно увеличивается па боковых поверхностях и достигает своего максимального значения в нижней части равного 0,05-0,3 толщины стенки гильзы. C.noit выполняется с постепенно изменяющг.ис-я толщиной, для равномерного уменьшения скорости

затвердевания слитка сверху до низа. Если толощна слоя будет изменяться неравномерно, то и теплоотвод будет осуществляться неравномерно. Слой имеет максимальную толщину в нижней части кристаллизатора, так как именно здесь необходимо максимально уменьшить скорость затвердевания чтобы она сравнилась со скоростью затвердевания слитка в верхней и боковых частях кристаллизатора. Толщина слоя в нижней части кристаллизатора выбрана из условия неравномерности затвердевания по сечению слитка при горизонтальном и наклонном литье, обусловленной термоконвективным расслоением металла в кристаллизаторе и проседанием слитка на нижнюю грань кристаллизатора. Вьтолиение слоя толщиной менее 0,05 толщины стенки гильзы не полностью выравнивает затвердевание по верху и низу, а превышение величины 0,5 может привести к обратному, когда зпке сверху скорость затвердевания станет выше, чем снизу.

Выбор теплопроводности слоя на боковых поверхностях в 1,5 и более раза выше теплопроводности слоя в нижней части кристаллизатора обусловлен тем, что выполнение слоя в нижней части кристаллизатора, теплопроводность которого менее чем в 1,5 оаза меньше теплопооволности сло на боковых поверхностях не обеспечи вает устранения смещения теплового центра отливки вследствие малого термического сопротивления такого слоя.

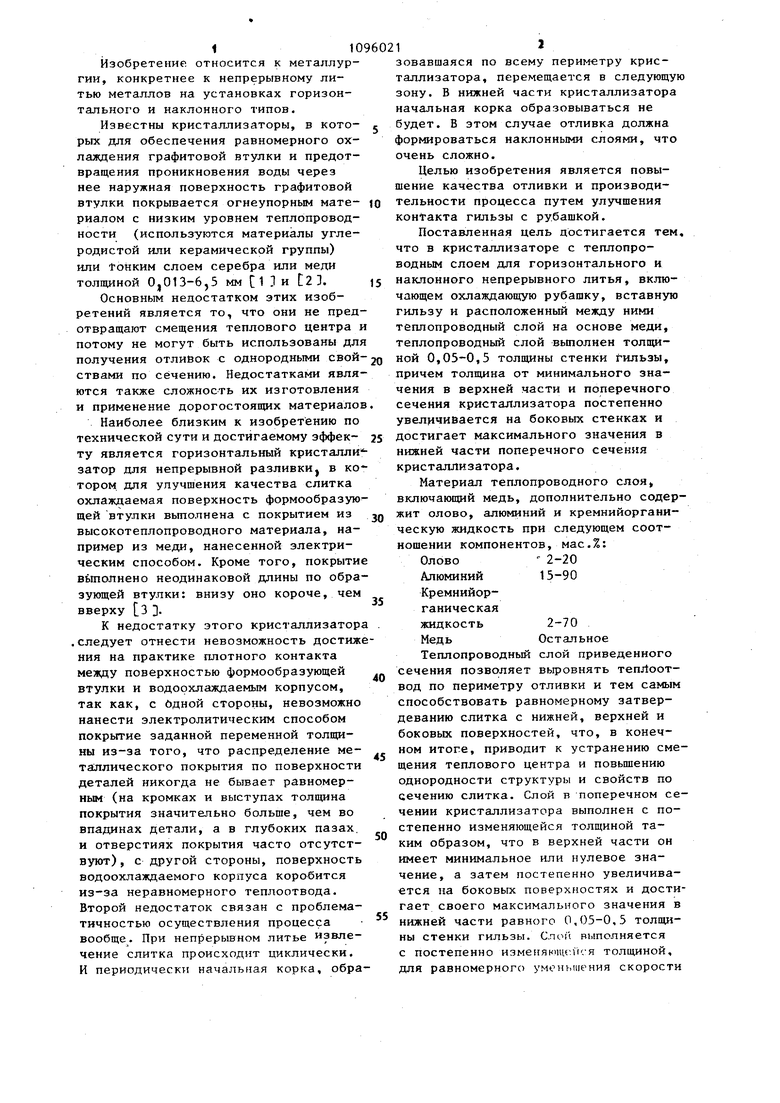

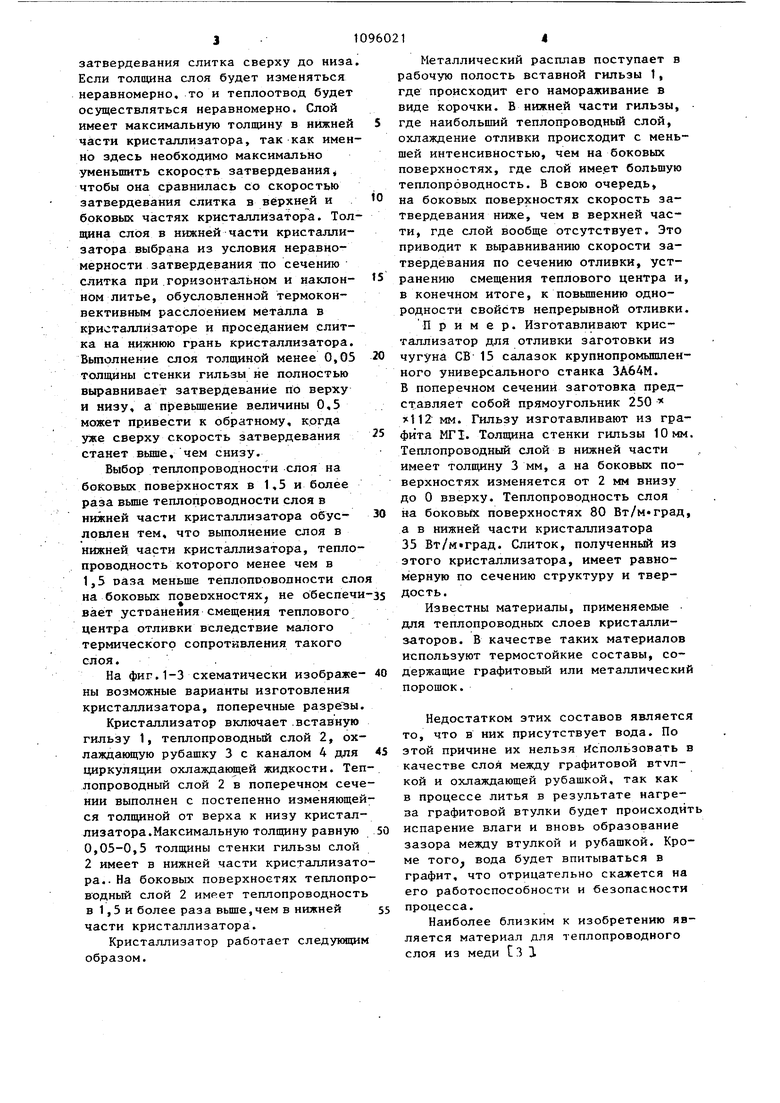

На фиг.1-3 схематически изображены возможные варианты изготовления кристаллизатора, поперечные разрезы.

Кристаллизатор включает .вставную гильзу 1, теплопроводный слой 2, охлаждакицую рубашку 3 с каналом 4 для циркуляции охлаждающей жидкости. Теп лопроводный слой 2 в поперечном сечении выполнен с постепенно изменяющейся толщиной от верха к низу кристаллизатора.Максимальную толщину равную 0,05-0,5 толщины стенки гильзы слой 2 имеет в нижней части кристаллизатора,. На боковых поверхностях теплопроводный слой 2 имеет теплопроводность в 1,5 и более раза вьш1е,чем в нижней части кристаллизатора.

Кристаллизатор работает следующим образом.

Металлический расплав поступает в рабочую полость вставной гильзы 1, где происходит его намораживание в виде корочки. В нижней части гильзы, где наибольший теплопроводный слой, охлаждение отливки происходит с меньшей интенсивностью, чем на боковых поверхностях, где слой имеет большую теплопроводность. В свою очередь, на боковых поверхностях скорость затвердевания ниже, чем в верхней части, где слой вообще отсутствует. Это приводит к вьфавниванию скорости затвердевания по сечению отливки, устранению смещения теплового центра и, в конечном итоге, к повышению однородности свойств непрерывной отливки.

Пример. Изготавливают кристаллизатор для отливки заготовки из чугуна СВ 15 салазок крупнопромышленного универсального станка ЗА64М. В поперечном сечении заготовка представляет собой прямоугольник 250 112 мм. Гильзу изготавливают из графита МГ1. Толщина стенки гильзы 10мм Теплопроводный слой в нижней части имеет толщину 3 мм, а на боковых поверхностях изменяется от 2 мм внизу до О вверху. Теплопроводность слоя на боковых поверхностях 80 Вт/м«град а в нижней части кристаллизатора 35 Вт/м«град. Слиток, полученный из этого кристаллизатора, имеет равномерную по сечению структуру и твердость.

Известны материалы, применяемые для теплопроводных слоев кристаллизаторов. В качестве таких материалов используют термостойкие составы, содержащие графитовый или металлический порошок.

Недостатком этих составов является то, что в них присутствует вода. По этой причине их нельзя использовать в качестве слоя между графитовой sTvnкой и охлаждающей рубашкой, так как в процессе литья в результате нагреза графитовой втулки будет происходит испарение влаги и вновь образование зазора между втулкой и рубашкой. Кроме того вода будет впитываться в графит, что отрицательно скажется на его работоспособности и безопасности процесса.

Наиболее близким к изобретению является материал для теплопроводного слоя из меди 13 1 Недостаток этого материала, используемого в качестве теплопроводного слоя кристаллизатора, состоит в том, что им невозможно регулировать теплоотдачу на разных поверхностях кристаллизатора. Кроме того, гальваническим спосо бом невозможно нанести слой заданной, переменной толщины в поперечном сечении. Для устранения этого недостатка материал теплопроводного слоя, включающий медь, дополнительно соде жит олово, алюминий и кремнийоргани ческую жидкость при следующем соотношении компонентов, мас.%: Олово 2-20 Алюминий 15-90 Кремнийорганическаяжидкость 2-70 Медь Остальное Медь введена в состав слоя для обеспечения заданной теплопроводнос ти. Необходимо применять медь в, вид порошка с размерами частиц 100160 мкм. Введение в состав слоя мед менее 5 мас.% не обеспечивает требуемой теплопроводности, особенно на боковых поверхностях, а увеличение ее содержания более 80 мас.% ве дет резкому повышению теплопровод ности слоя,.что нежелательно в нижней части кристаллизатора. Олово введено в состав слоя для улучшения его контакта с гильзой и охлаждающей рубашкой. Во время рабо ты кристаллизатора происходит расплавление олова и увеличение адгезии слоя к гильзе и охлаждающей рубашке Необходимо применять олово в виде порошка с размерами частиц 50-400 м Введение в состав слоя олова менее 2 мас.% не обеспечивает нужной адгезии. Увеличение содержания олова более 20 мас.% ведет к снижению теплопроводности слоя и нецелесообразно с экономической точки зрения. Алюминий введен в состав для обе печения заданной теплопроводности слоя и его однородности. Необходимо применять алюминиевую пудру, более мелкие частицы которой располагаютс между частицами меди и олова, чем и обеспечивается однородность слоя. Введение в состал менее 15 мас.% ал миния не обесчи.мн|Шет заданной тепл пооводности г,, особенно в нижней 1 части кристаллизатора. Увеличение содержания алюминия более 90 мас.% ведет к резкому снижению теплопроводности слоя, особенно на боковых поверхностях. Кремнийорганическая жидкость введена в состав слоя для обеспечения ему требуемой жидкотёкучести, подвижности во время работы кристаллизатора и заполняемости во воемя изготовления и сборки кристаллизатора. Введение в состав СЛОЯ кремнийорганической жидкости менее 2 мас.% не обеспечивает требуемой жидкотекучести подвижности заполняемости слоя что затрудняет изготовление и сборку кристаллизатора. Увеличение содержания кремнийорганической жидкости более 70 мас.% нецелесообразно, так как это ведет к резкому снижению теплопроводности слоя, и затруднению сборки кристаллизатора ввиду повьппенной жидкотёкучести слоя. Пример. Изготавливают кристаллизатор для отливки заготовки из чугуна СЧ 15 салазок крупношлифованного универсального станка ЗА64М. Гильзу кристаллизатора изготавливают из графита МГ1. Теплопроводный слой на боковых поверхностях содержит, %: медь 60; олово 10; алюминий 20 кремнийорганическую жидкость 10, что соответствует теплопроводности 80 Вт/м хград. Теплрпроводный слой в нижней части содержит, %: медь 40; олово 5} алкминий 35J кремнийорганическую жидкость 20 что соответствует теплопроводности 35 . Слиток, полученный из этого кристаллизатора,имеет по Сечению равномерную структуру и твердость. Использование предлагаемого кристаллизатора и вещества теплопроводного слоя обеспечивает устранение смещения теплового центра и повышает однородность свойств по сечению непрерывной отливки. Испытания кристаллизаторов, проведенные в литейном цехе Каунасского завода Центролит на установках непрерывного :литья чугуна, показали эффективность предлагаемого устройства. В результате устранения смещения теплового центра повысилась стабильность процесса, уменьпшлось количество прорывов, повысилась производительность на 10-15%. Структура и твердость в верхней, боковой и нижней зонах заготовки одинаковы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал теплопроводного слоя для кристаллизатора непрерывного горизонтального литья чугуна | 1989 |

|

SU1662745A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Гильза кристаллизатора для горизонтального и наклонного непрерывного литья | 1980 |

|

SU880616A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ СЛИТКОВ | 1998 |

|

RU2152286C1 |

| ТРУБА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЕЙ, В ЧАСТНОСТИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ, И КРИСТАЛЛИЗАТОР, ОСНАЩЕННЫЙ ТАКОЙ ТРУБОЙ | 1998 |

|

RU2203158C2 |

| Кристаллизатор для непрерывного литья заготовок | 1980 |

|

SU933200A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ БОЛВАНОК И СЛИТКОВ | 2000 |

|

RU2243849C2 |

1. Кристаллизатор с теплопроводным слоем для горизонтального и наклонного непрерьшного литья, содержащий охлаждающую рубашку, вставную гильзу и расположенный между ними теплопроводный слой, отличающийся тем, что, с целью повьшения качества отливки и производительности процесса путем улучшения контакта гильзы с рубашкой, теплопроводный слой выполнен толщиной 0,05-0,5 толщины стенки гильзы, причем толщина от минимального значения в верхней части и поперечного сечения кристаллизатора постепенно увеличивается на боковых стенках и достигает максимального значения в нижней части поперечного сечения кристаллизатора. 2. Материал теплопроводного слоя, включающий медь, отличающийс я тем, что теплопроводный слой доg полнительно содержит олово, алюминий и кремнийорганическую жидкость при следующем соотношении компонентов, мае.%: Олово 2-20 Алюминий 15-90 Кремнийорганическая 2-70 жидкость Медь Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-07—Публикация

1982-06-25—Подача