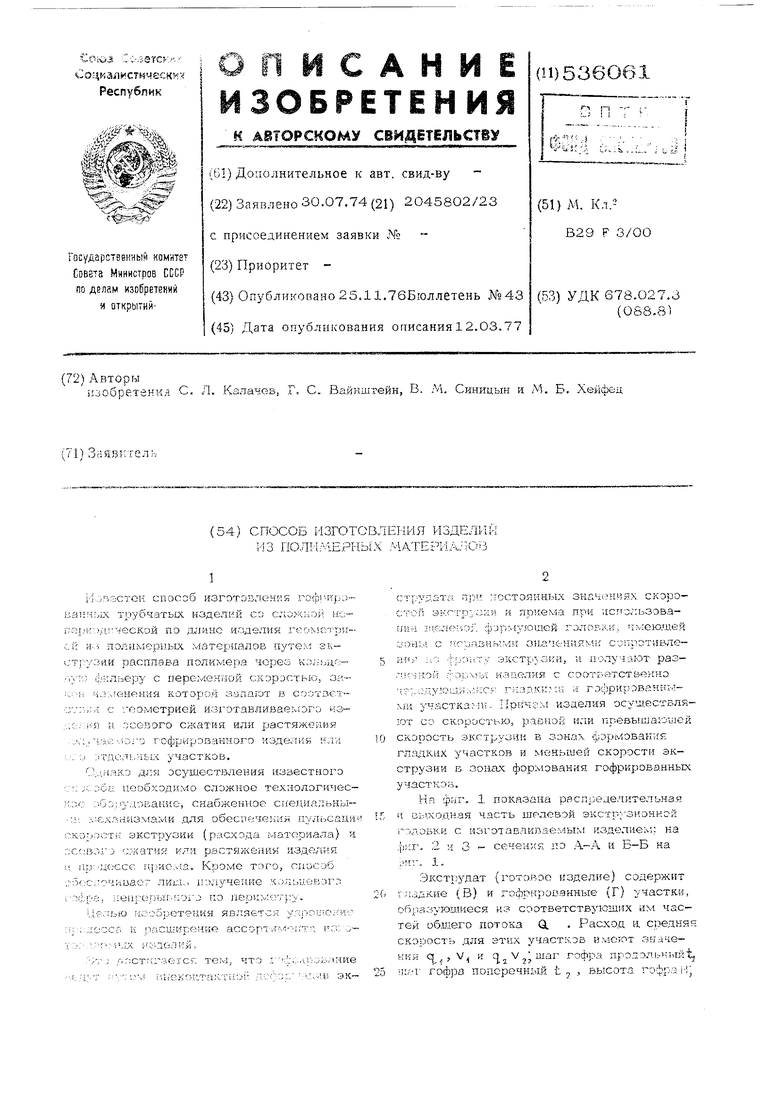

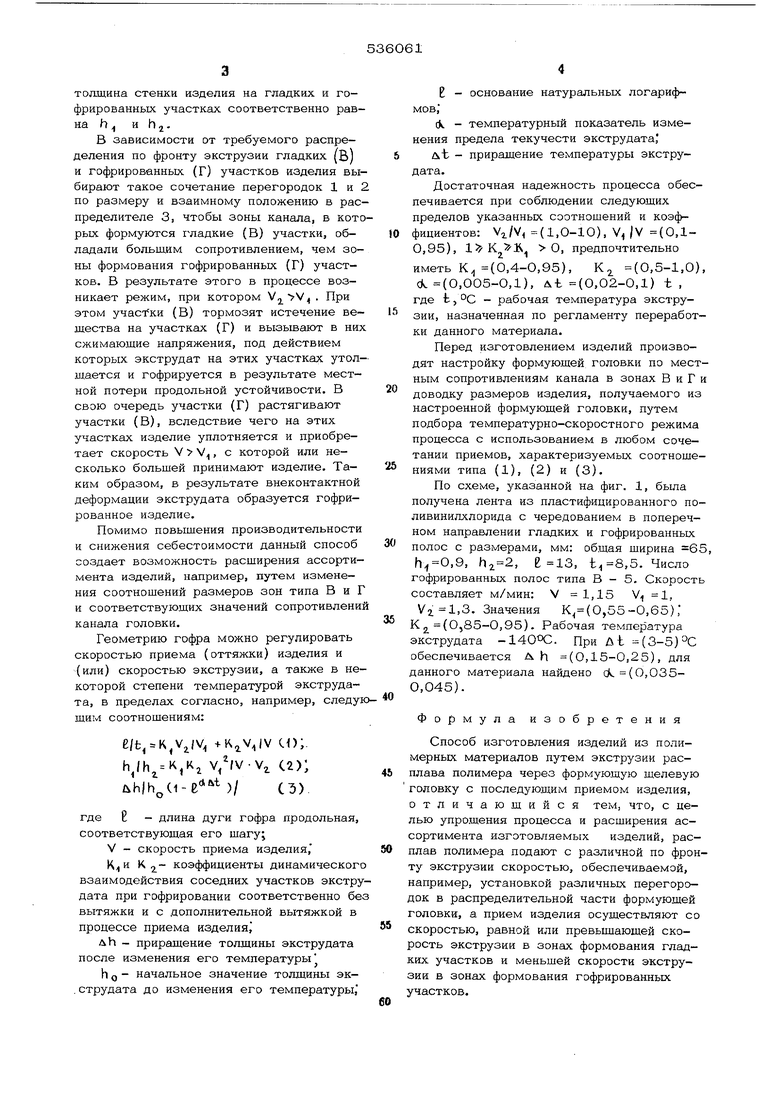

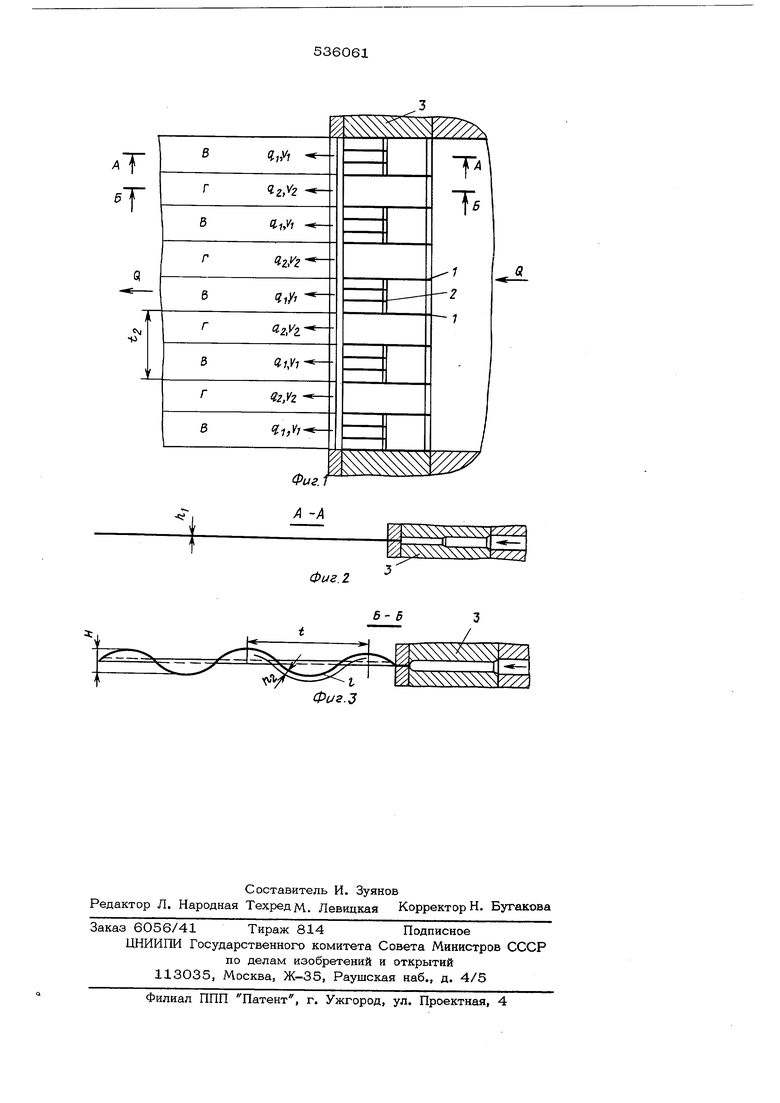

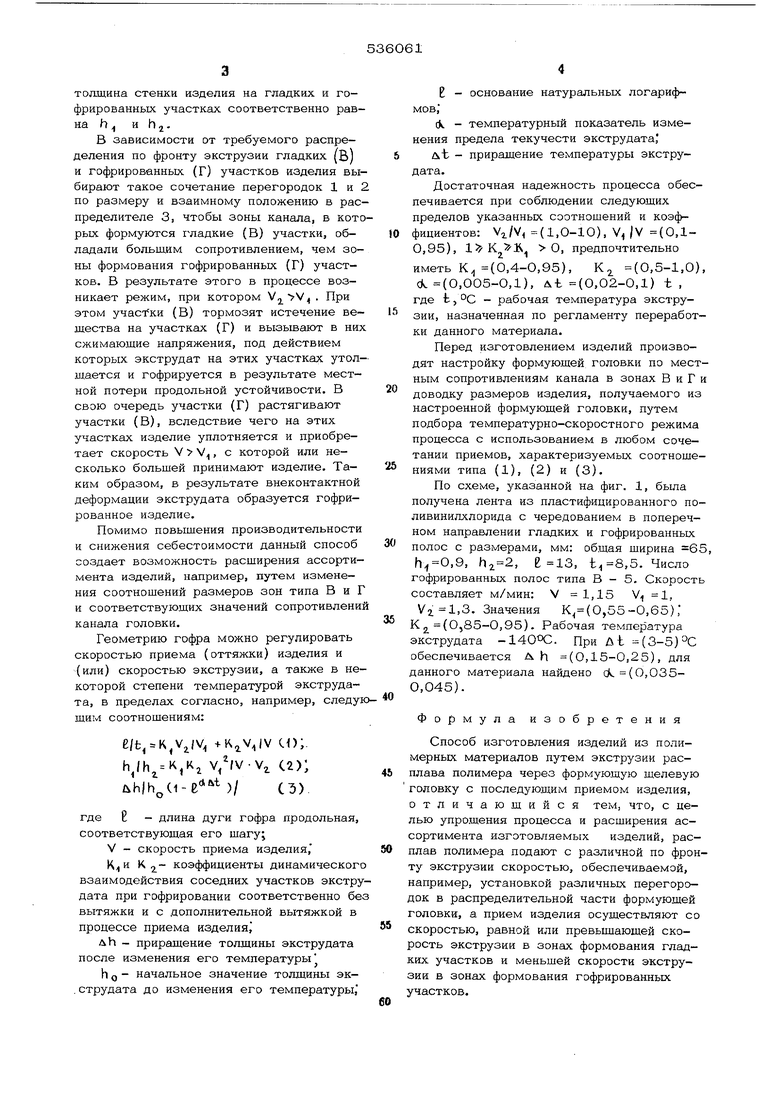

толщина стенки изделия на гладких и гофрированных участках соответственно равна h и h 2 В зависимости от требуемого распределения по фронту экструзии гладких (В) и гофрированных (Г) участков изделия выбирают такое сочетание перегородок 1 и по размеру и взаимному положению в рас пределителе 3, чтобы зоны канала, в кото рых формуются гладкие (В) участки, обладали большим сопротивлением, чем зоны формования гофрированных (Г) участков. В результате этого в процессе возникает режим, при котором V, . При этом участки (В) тормозят истечение вещества на участках (Г) и вызывают в них сжимающие напряжения, под действием которых экструдат на этих участках утолщается и гофрируется в результате местной потери продольной устойчивости. В свою очередь участки (Г) растягивают участки (В), вследствие чего на этих участках изделие уплотняется и приобретает скорость V V, с которой или несколько больщей принимают изделие. Таким образом, в результате внеконтактной деформации экструдата образуется гофрированное изделие. Помимо повышения производительности и снижения себестоимости данный способ создает возможность расширения ассортимента изделий, например, путем изменения соотнощений размеров зон типа В и Г и соответствующих значений сопротивлени канала головки. Геометрию гофра можно регулировать скоростью приема (оттяжки) изделия и (или) скоростью экструзии, а также в некоторой степени температурой экструдата, в пределах согласно, например, следую щим соотношениям: e/t u);. V/fV-V,, C2); uh|h( c:5) где Ё - длина дуги гофра продольная, соответствующая его шагу; V - скорость приема изделия, К;, и К коэс)фидиенты динамического взаимодействия соседних участков экстру дата при гофрировании соответственно бе вытяжки и с дополнительной вытяжкой в процессе приема изделия дН - приращение толщины экструдата после изменения его температуры h о - начальное значение толщины эк. струдата до изменения его температуры, Е - основание натуральных логарифмов, сК. - температурный показатель изменения предела текучести экструдата, At - приращение температуры экструдата. Достаточная надежность процесса обеспечивается при соблюдении следующих пределов указанных соотношений и коэффициентов: Vi/V (1,О-10), VjV (0,10,95), О, предпочтительно иметь К (0,4-0,95), К (0,5-1,0), cic (0,О05-О,1), &t (О,О2-0,1) t, где t,oc - рабочая температура экструзии, назначенная по регламенту переработки данного материала. Перед изготовлением изделий производят настройку формующей головки по местным сопротивлениям канала в зонах В и Г и доводку размеров изделия, получаемого из настроенной формующей головки, путем подбора температурно-скоростного режима процесса с использованием в любом сочетании приемов, характеризуемых соотношениями типа (1), (2) и (3). По схеме, указанной на фиг. 1, была получена лента из пластифицированного поливинилхлорида с чередованием в поперечном направлении гладких и гофрированных полос с размерами, мм: общая ширина 65, ,9, , е 13, ti 8,5. Число гофрированных полос типа В - 5. Скорость составляет м/мин: V 1,15 V 1, Vi 1,3. Значения К(0,55-0,65), Kj (О,85-О,95). Рабочая температура экструдата -140ОС. При Д1 (3-5)°С обеспечивается лИ (0,15-0,25), для данного материала найдено di.(O,0350,045). Формула изобретения Способ изготовления изделий из полимерных материалов путем экструзии расплава полимера через формующую щелевую головку с последующим приемом изделия, отличающийся тем, что, с целью упрощения процесса и расширения ассортимента изготовляемых изделий, расплав полимера подают с различной по фронту экструзии скоростью, обеспечиваемой, например, установкой различных перегороок в распределительной части формующей оловки, а прием изделия осуществляют со коростью, равной или превьЕпающей скоость экструзии в зонах формования гладих участков и меньшей скорости экструии в зонах формования гофрированных частков.

яТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных трубчатых изделий из термопластов | 1978 |

|

SU706250A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ И ПРИМЕНЕНИЕ КОМПОЗИЦИЙ СИЛИКОНОВОГО КАУЧУКА В ЭТОМ СПОСОБЕ | 2008 |

|

RU2480488C2 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Агрегат для изготовления полых изделий | 1973 |

|

SU564970A1 |

| Экструзионная головка для изготовления изделий из полимерного материала | 1978 |

|

SU722779A1 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2489253C1 |

| ЛАМИНАТЫ ИЗ ПЛЕНОК, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2290313C2 |

| ЛАМИНАТ, СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ЛАМИНАТА, А ТАКЖЕ ЗАМЕНИТЕЛЬ ГЕОТКАНИ | 2006 |

|

RU2412056C2 |

| Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления | 1986 |

|

SU1391935A1 |

,

Фс/г.З

/

Авторы

Даты

1976-11-25—Публикация

1974-07-30—Подача