Изобретение относится к области переработки пластмасс, в частности к. оборудованию для изготовления полых изделий экструзией с последующим раздувом.

Известен агрегат для изготовления полых изделий 1, включающий угловую головку экструдера, механизм для отделения заготовок, механизм переноса заготовок, многопозиционный приемный механизм с раздувными формами, механизм извлечения изделий из форм. На известном агрегате невозможно получить изделия с заданным распределением толщины стенки, а также надежно предохранить заготовку расплава от деформации под собственным весом.

Известен также агрегат для изготовления полых изделий с заданным распределением толщины стенки 2, содержащий последовательно расположенные механизм подачи оправок, экструдер с угловой головкой, механизм для отделения заготовок, многопозиционный механизм переноса заготовок на оправках и многопозиционный приемный механизм с раздувными формами. Такой агрегат позволяет ползчать изделия повыщенного качества, так как заготовка от стадии экструдирования до момента формования находится на оправке, что предотвращает ее деформацию под собственным весом. По технической сущности этот агрегат наиболее близок к предлагаемому.

Однако он имеет следующие недостатки: невозможно получить заготовку с точным продольным распределением размеров, что зависит от точности программируемого изменения скорости продвижения оправок сквозь головку по отношению к скорости экструдирования; не обеспечивается стабильность заданного состояния материала заготовки на всем пути от стадии экструзии до момента формования изделия. Указанные недостатки ограничивают производительность процесса при необходимости получения высококачественных изделий.

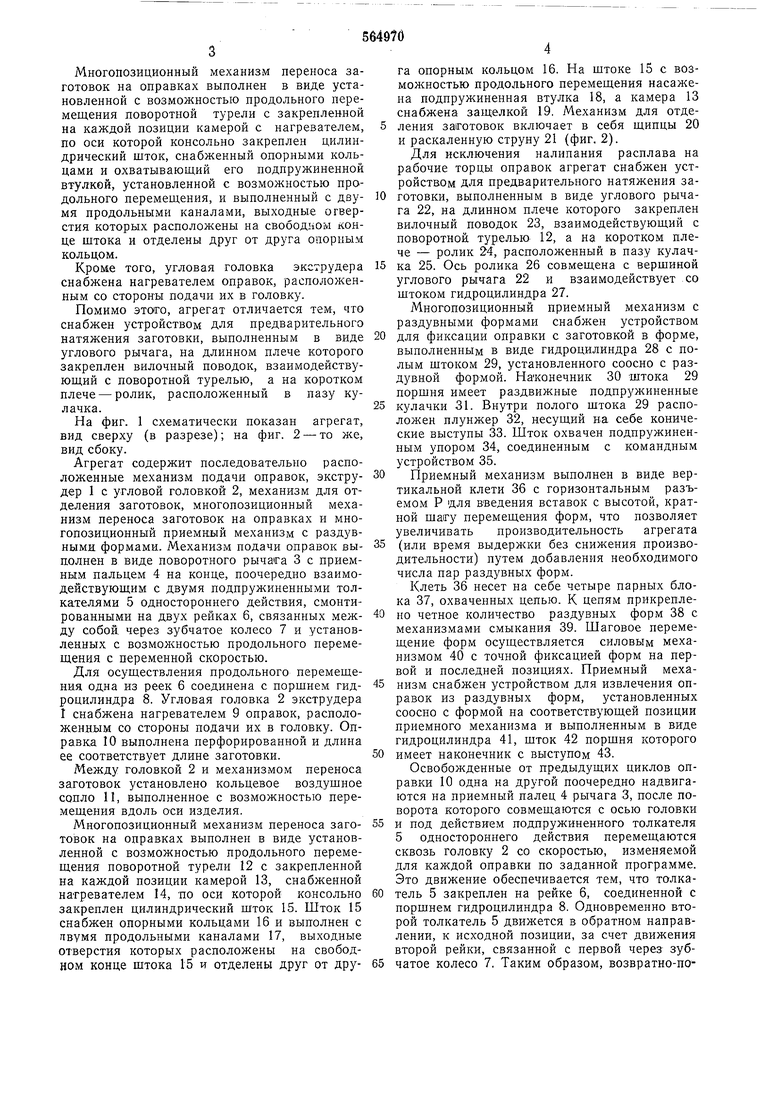

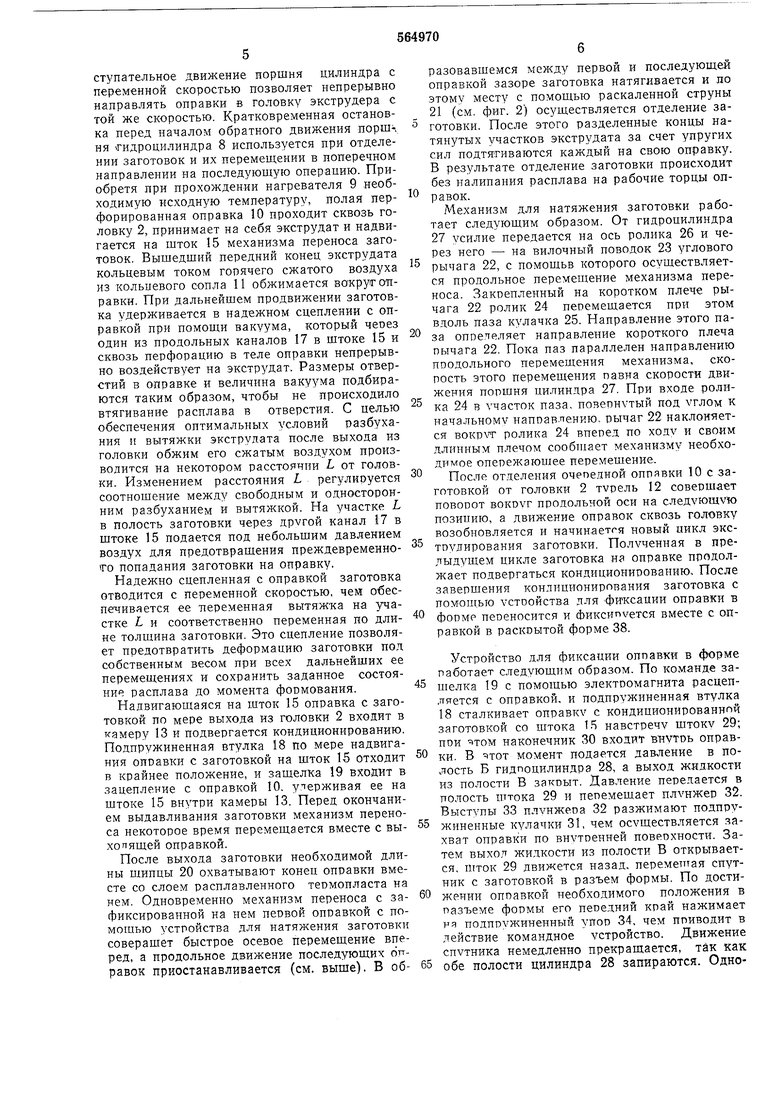

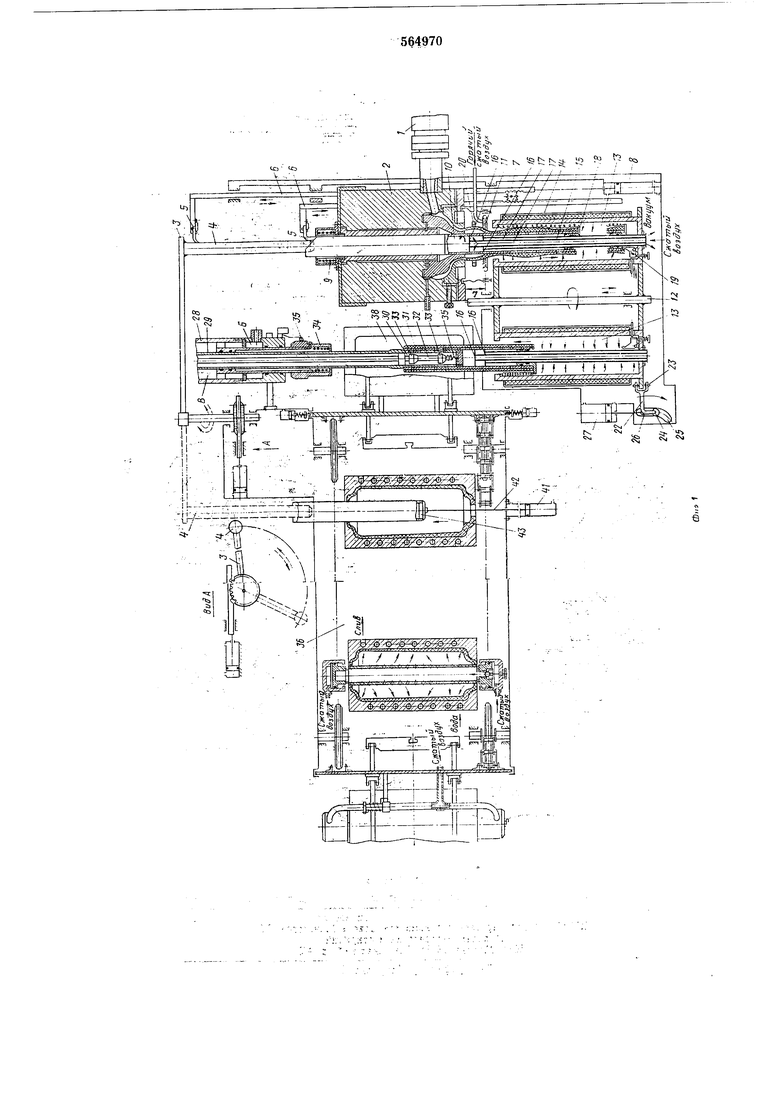

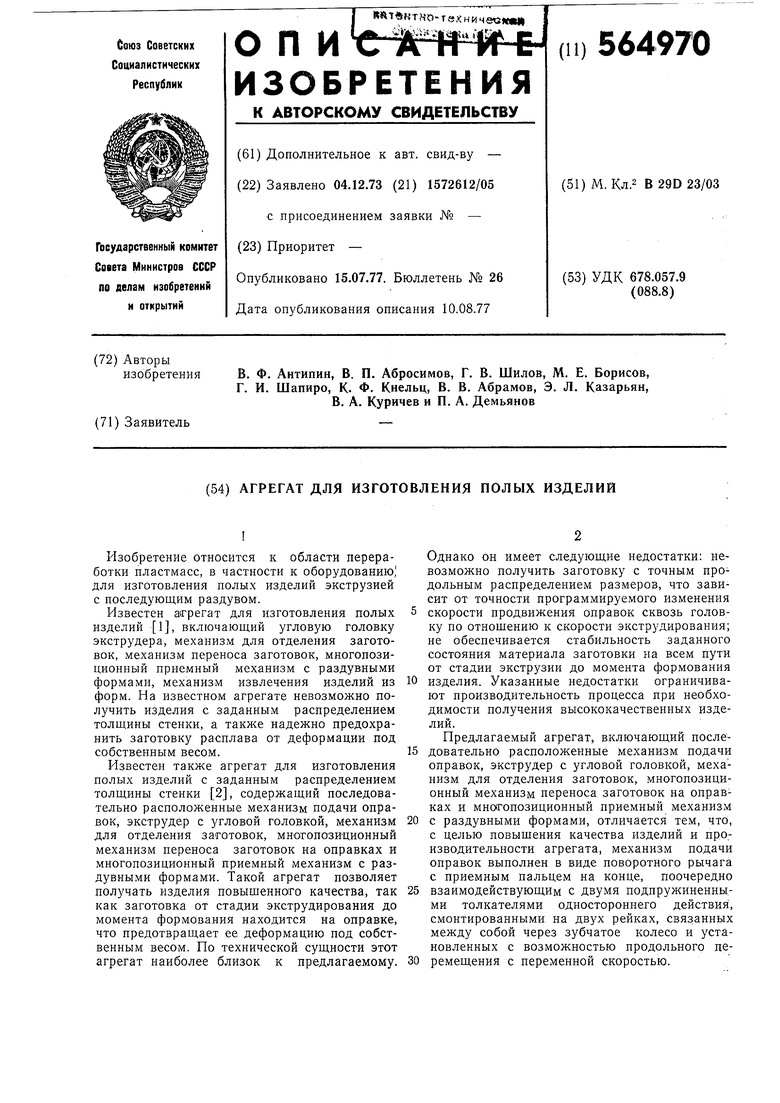

Предлагаемый агрегат, включающий последовательно расположенные механизм подачи оправок, экструдер с угловой головкой, механизм для отделения заготовок, многопозиционный механизм переноса заготовок на оправках и многопозиционный приемный механизм с раздувными формами, отличается тем, что, с целью повышения качества изделий и производительности агрегата, механизм подачи оправок выполнен в виде поворотного рычага с приемным пальцем на конце, поочередно взаимодействующим с двумя подпружиненными толкателями одностороннего действия , смонтированными на двух рейках, связанных между собой через зубчатое колесо и установленных с возможностью продольного перемещения с переменной скоростью. Многопозиционный механизм переноса заготовок на оправках выполнен в виде установленной с возможностью продольного перемещения поворотной турели с закрепленной на каждой позиции камерой с нагревателем, по оси которой консольно закреплен цилиндрический шток, снабженный опорными кольцами и охватывающий его подпружиненной втулкой, установленной с возможностью продольного перемещения, и выполненный с двумя продольными каналами, выходные отверстия которых расположены на свободном конце штока и отделены друг от друга опорным кольцом. Кроме того, угловая головка экструдера снабжена нагревателем оправок, расположенным со стороны подачи их в головку. Помимо этого, агрегат отличается тем, что снабжен устройством для предварительного натяжения заготовки, выполненным в виде углового рычага, на длинном плече которого закреплен вилочный поводок, взаимодействующий с поворотной турелью, а на коротком плече - ролик, расположенный в пазу кулачка. На фиг. 1 схематически показан агрегат, вид сверху (в разрезе); на фиг. 1--то же, вид сбоку. Агрегат содержит последовательно расположенные механизм подачи оправок, экструдер 1 с угловой головкой 2, механизм для отделения заготовок, многопозиционный механизм переноса заготовок на оправках и многопозиционный приемный механизм с раздувными формами. Механизм подачи оправок выполней в виде поворотного рычага 3 с приемным пальцем 4 на конце, поочередно взаимодействующим с двумя подпружиненными толкателями 5 одностороннего действия, смонтированными на двух рейках 6, связанных между собой через зубчатое колесо 7 и установленных с возможностью продольного перемещения с переменной скоростью. Для осуществления продольного перемещения одна из реек 6 соединена с поршнем гидроцилиндра 8. Угловая головка 2 экструдера I снабжена нагревателем 9 оправок, расположенным со стороны подачи их в головку. Оправка 10 выполнена перфорированной и длина ее соответствует длине заготовки. Между головкой 2 и механизмом переноса заготовок установлено кольцевое воздушное сопло 11, выполненное с возможностью перемещения вдоль Оси изделия. Многопозиционный механизм переноса заготовок на оправках выполнен в виде установленной с возможностью продольного перемещения поворотной турели 12 с закрепленной на каждой позиции камерой 13, снабженной нагревателем 14, по оси которой консольно закреплен цилиндрический шток 15. Шток 15 снабжен опорными кольцами 16 и выполнен с пвумя продольными каналами 17, выходные отверстия которых расположены на свободном конце щтока 15 и отделены друг от друга опорным кольцом 16. На штоке 15 с возмолсностью продольного перемещения насажена подпружиненная втулка 18, а камера 13 снабжена защелкой 19. Механизм для отделения заготовок включает в себя щипцы 20 и раскаленную струну 21 (фиг. 2). Для исключения налипания расплава на рабочие торцы оправок агрегат снабжен устройством для предварительного натяжения заготовки, выполненным в виде углового рычага 22, на длинном плече которого закреплен вилочный поводок 23, взаимодействующий с поворотной турелью 12, а на коротком плече - ролик 24, расположенный в пазу кулачка 25. Ось ролика 26 совмещена с вершиной углового рычага 22 и взаимодействует со штоком гидроцилиндра 27. Многопозиционный приемный механизм с раздувными формами снабжен устройством для фиксации оправки с заготовкой в форме, выполненным в виде гидроцилиндра 28 с цолым штоком 29, установленного соосно с раздувной формой. Наконечник 30 штока 29 поршня имеет раздвижные подпружиненные кулачки 31. Внутри полого штока 29 располол-:ен плунжер 32, несущий на себе конические выступы 33. IIJTOK охвачен подпружиненным упором 34, соединенным с командным устройством 35. Приемный механизм выполнен в виде вертикальной клети 36 с горизонтальным разъемом Р для введения вставок с высотой, кратной шагу перемещения форм, что позволяет увеличивать производительность агрегата (или время выдержки без снижения производительности) путем добавления необходимого числа пар раздувных форм. Клеть 36 несет на себе четыре парных блока 37, охваченных цепью. К цепям прикреплено четное количество раздувных форм 38 с механизмами смыкания 39. Шаговое перемещение форм осуществляется силовым механизмом 40 с точной фиксацией форм на первой и последней позициях. Приемный механизм снабжен устройством для извлечения оправок из раздувных форм, установленных соосно с формой на соответствующей позиции приемного механизма и выполненным в виде гидроцилиндра 41, шток 42 поршня которого имеет наконечник с выступом 43. Освобожденные от предыдущих циклов оправки 10 одна на другой поочередно надвигаются на приемный палец 4 рычага 3, после поворота которого совмешаются с осью головки и под действием подпружиненного толкателя 5 одностороннего действия перемещаются сквозь головку 2 со скоростью, изменяемой для каждой оправки по заданной программе. Это движение обеспечивается тем, что толкатель 5 закреплен на рейке 6, соединенной с поршнем гидроцилиндра 8. Одновременно второй толкатель 5 движется в обратном направлении, к исходной позиции, за счет движения второй рейки, связанной с первой через зубчатое колесо 7. Таким образом, возвратно-поступательное движение поршня цилиндра с переменной скоростью позволяет непрерывно направлять оправки в головку экструдера с той же скоростью. Кратковременная остановка перед началом обратного движения поршч, ня гидроцилиндра 8 используется при отделении заготовок и их перемещении в поперечном направлеиии на последующую операпию. Приобретя при прохождении нагревателя 9 необходимую исходную температуру, полая перфорированная оправка 10 проходит сквозь головку 2, принимает на себя экструдат и надвигается на щток 15 механизма переноса заготовок. Выщедший передний конец экструдата кольцевым током гооячего сжатого воздуха из кольцевого сопла 11 обжимается вокруг оправки. При дальнейшем продвижении заготовка удерживается в надежном сцеплении с оправкой при помощи вакуума, который чеоез один из продольных каналов 17 в штоке 15 и сквозь перфорацию в теле оправки непрерывно воздействует на экструдат. Размеры отверстий в оправке и величина вакуума подбираются таким образом, чтобы не происходило втягивание расплава в отверстия. С целью обеспечения оптимальных условий разбухания и вытяжки экструяата после выхода из головки обжим его сжатым воздухом производится на некотором расстоянии L от головки. Изменением расстояния L регулируется соотношение между свободным и односторонним разбуханием и вытяжкой. На участке L в полость заготовки через другой канал 17 в штоке 15 подается под небольшим давлением воздух для предотвращения преждевременното попадания заготовки на оправку.

Надежно сцепленная с оправкой заготовка отводится с переменной скоростью, чем обеспечивается ее переменная вытяжка на участке L и соответственно переменная по длине толщина заготовки. Это сцепление позволяет предотвратить деформацию заготовки под собственным весом при всех дальнейших ее перемещениях и сохранить заданное состояние расплава до момента формования.

Надвигающаяся на шток 15 оправка с заготовкой по мере выхода из головки 2 входит в камеру 13 и подвергается кондиционированию. Подпружиненная втулка 18 по мере надвигания оправки с заготовкой на щток 15 отходит в крайнее положение, и защелка 19 входит в зацепление с оправкой 10. улерживая ее на штоке 15 внутри камеры 13. Перед окончанием выдавливания заготовки механизм переноса некоторое время перемешается вместе с выхопящей оправкой.

После выхода заготовки необходимой длины щипцы 20 охватывают конец оправки вместе со слоем расплавленного теомопласта на нем. Одновременно механизм переноса с зафиксированной на нем первой оправкой с помощью устройства для натяжения заготовки соверашет быстрое осевое перемещение вперед, а продольное движение последующих оправок приостанавливается (см. выше). В образовавшемся между первой и последующей оправкой зазоре заготовка натягивается и ло этому месту с помощью раскаленной струны 21 (см. фиг. 2) осуществляется отделение заготовки. После этого разделенные концы натянутых участков экструдата за счет упругих сил подтягиваются каждый па свою оправку. В результате отделение заготовки происходит без налипания расплава на рабочие торцы олравок.

Механизм для натяжения заготовки работает следуюшим образом. От гидроцилиндра 27 усилие передается на ось ролика 26 и через него - на вилочный поводок 23 углового

рычага 22, с помошьв которого осуществляется продольное перемещение механизма переноса. Закрепленный на коротком плече рычага 22 ролик 24 перемещается при этом в.т,оль паза кулачка 25. Направление этого паза определяет направление короткого плеча рычага 22. Пока паз параллелен направлению ПРОДОЛЬНОГО перемещения механизма, скорость этого перемещения равна скорости движения поршня цилиндра 27. При входе ролика 24 в участок паза, повернутый под УГЛОМ к начальному направлению- рычаг 22 наклоняется вокруг ролика 24 вперед по ходу и своим длинным плечом сообщает механизму необходимое опережающее перемещение.

После отделения очередной опрявки 10 с заготовкой от головки 2 турель 12 совершает поворот ВОКРУГ продольной оси на следующую позипию, а движение оправок сквозь головку возобновляется и начинается новый цикл экструдирования заготовки. Полученная в предыдущем цикле заготовка на оправке продолжает подвергаться кондиционированию. После завершения кондиционирования заготовка с помощью устройства для -фиксации оправки в

форме переносится и фиксируется вместе с оправкой в раскрытой форме 38.

Устройство для фиксации оправки в форме работает следуюшим образом. По команде зашелка 19 с помощью электромагнита расцепляется с оправкой, и подпружиненная втулка 18 сталкивает оправку с кондиционированной заготовкой со щтока 15 навстречу ШТОКУ 29; ПРИ чтом наконечник 30 входйт вчутрь оправки. В чтот момент подается давление в полость Б гидпоцилиндра 28, а выход жидкости из полости В закрыт. Давление передается в полость щтока 29 и перемещает плУнжер 32. Выступы 33 плунжера 32 разжимают подпружиненные кулачки 31, чем осуществляется захват оправки по внутренней поверхности. Затем выход жидкости из полости В открывается. Шток 29 движется назад, переметттая спутник с заготовкой в разъем формы. По достижении опрявкой необходимого положения в Разъеме формы его передний край нажимает ня подпружиненный упор 34, чем ПРИВОДИТ в действие командное устройство. Движение спутника немедленно прекращается, так как

обе полости цилиндра 28 запираются. Одновременно осуществляется смыкание формы с помощью механизма смыкания (см. фиг. 2).

Многопозиционный приемный механизм работает следующим образом. После приема оправки с горячей заготовкой и смыкания форма перемещается на следующую позицию. Воздух для формования, холодная вода для охлаждения форм, а также горячая вода для их термостатирования (если это потребуется) подаются в каждую форму в соответствии с прогоаммой цикла. Продвигаясь последовательно по всем позициям приемного механизма, форма вместе с охлаждающимся под давлением изделием и оправкой внутри приходит на последнюю позицию. При подходе к этой позиции давление воздуха внутри формы снимается. С помощью механизма для извлечения опоавок, установленного соосно с формой на последней позиции, осуществляется выталкивание оправки из изделия, продолжающего нахо.питься в неразомкнутой форме, на приемный палец 4 поворотного рычага 3. Рычаг 3 с освобожденной опоавкой поворачивается до совмещения последней с осью головки, и цикл повторяется.

Опытный образец агрегата для ппоизводства одного из ответственных изделий технического назначения, соз анный на основе изобретения, имеет произгодительность 120 изделий в час, что при установленном годовом сЬонде рабочего времени 6000 час составит 720 тыс. изделий в год с одной машины.

Сметная стоимость изделия, получаемого на этом агрегате, составляет I руб. 43 коп. за

ШТУКу.

Стоимость изделия, полученного на обычном раздувном агрегате, составляет 1 руб. 92 коп. за штуку.

Годовой экономический эффект от применения одного опытного агрегата лишь за счет снижения стоимости пооизвочства изделий составит: 720 XI О (1,92--1,43) 0,49Х720Х XI ,8 тыс. руб.

Эта цифра не учитывает повышение эффективности за счет улучшения качества сачих изделий, имеющих повышенную однородность свойств.

Формула изобретения

1. Агрегат для изготовления полых изделий, включающий последовательно расположенные

механизм подачи оправок, экструдер с угловой головкой, механизм для отделения заготовок, многопозиционный механизм переноса заготовок на оправках и многопозиционный приемный механизм с раздувными формами, отличающийся тем, что, с целью повышения качества изделий и производительности агрегата, механизм подачи оправок выполнен в виде поворотного рычага с приемным пальцем на конце, поочередно взаимодействующим с ДВУМЯ подпружиненными толкателями одностоооннего действия, смонтированными на ДВУХ рейках, связанных между собой через зубчатое колесо и установленных с возможкостью продольного перемещения с переменной скоростью.

2.Агрегат по п. 1, о тл ичающийся тем, что многопозиционный механизм переноса заготовок на оправках выполнен в виде установленной с возможностью продольного перемещения поворотной турели с закрепленной на каждой позиции камерой с нагревателем, по оси которой консольно закреплен цилиндрический щток, снабженный опорными кольпами и охватывающей его подпружиненной втулкой, установленной с возможностью ПРОДОЛЬНОГО перемещения, и выполненный с ДВУМЯ ПРОДОЛЬНЫМИ каналами, выходные отверстия которых располохены на свободном конпе щтока и отделены друг от друга опорным .кольцом.

3.Агрегат по пп. 1 и 2, отличающийся тем, что угловая головка экструдера снабжена нагревателем оправок, расположенным со стороны подачи их в головку.

4.Агрегат по пп. , отличающийся тем. что он снабжен устройством для предварительного натяжения заготовки, выполненным в виде углового рычага, на длинном плече которого закпеплен вилочный поводок, взаимодействующий с ПОВОРОТНОЙ туоелью, а на коротком ттлече - ролик, расположенный в

пазу кулачка.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3415915, кл. 264-94, 1968. 2, Авторское свидетельство № 441764, кл. В 29С 5/06, 1970, ,ЧЙ- к fcN. I f

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для изготовления трубообразных изделий сложной конфигурации из термопластов | 1974 |

|

SU599985A1 |

| Агрегат для производства полых изделий из термопластов литьем заготовки с последующим раздувом | 1975 |

|

SU604470A3 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Устройство для обработки полых изделий | 1986 |

|

SU1355329A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Агрегат для наложения полимерного материала на оправки | 1990 |

|

SU1770141A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

| Устройство для изготовления и надевания чехлов на конденсаторы | 1984 |

|

SU1223310A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Авторы

Даты

1977-07-15—Публикация

1973-12-04—Подача