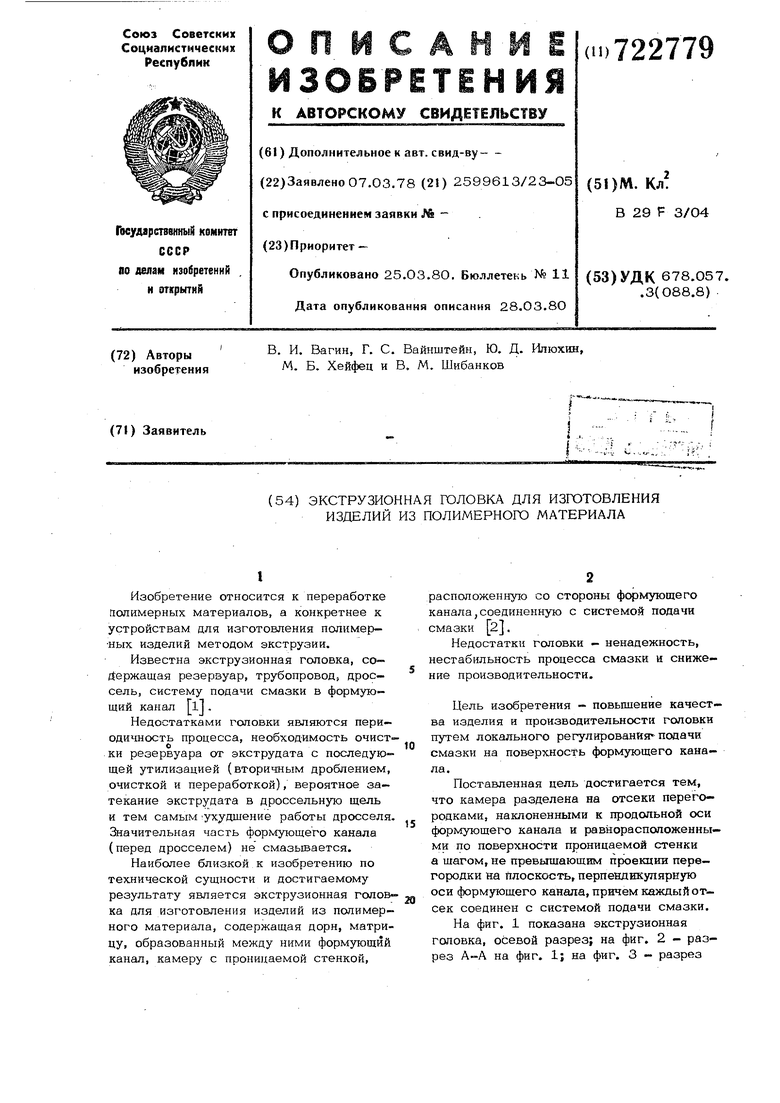

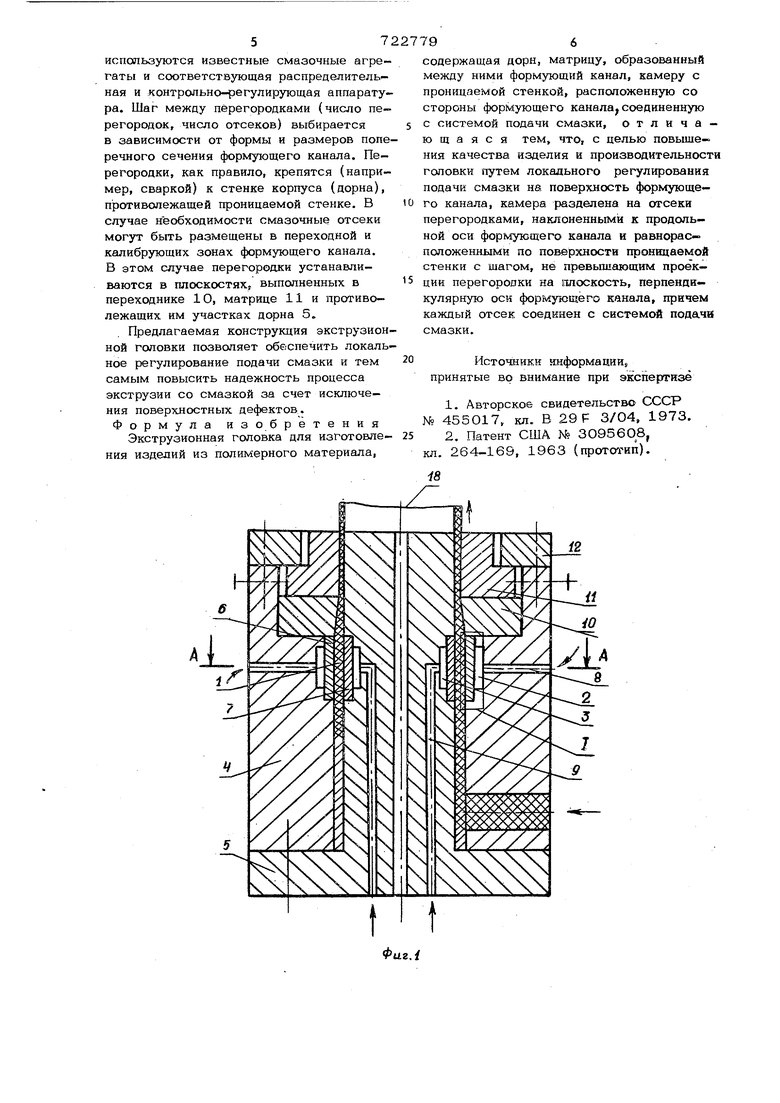

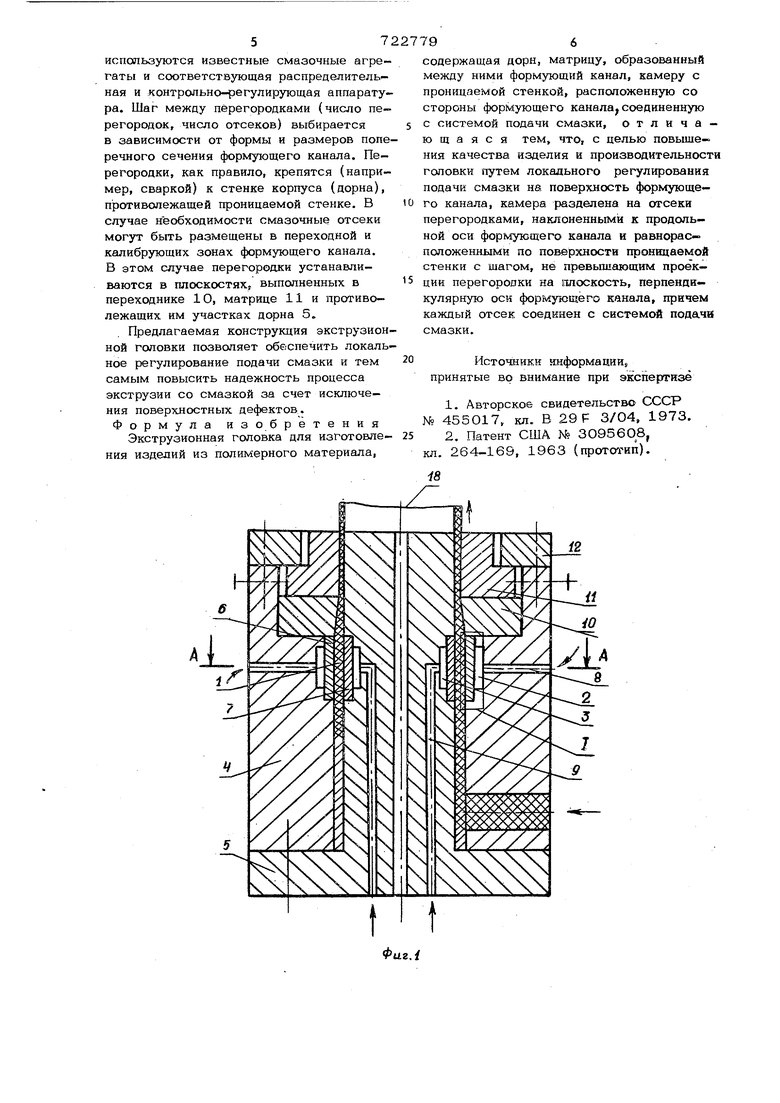

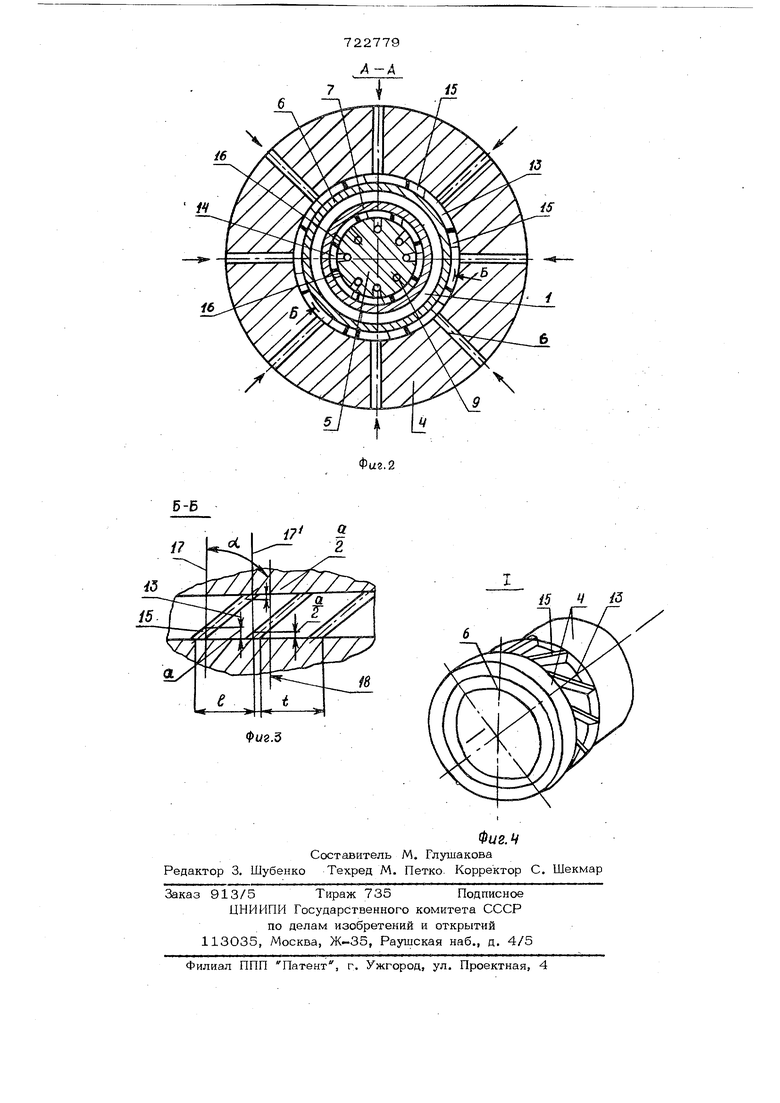

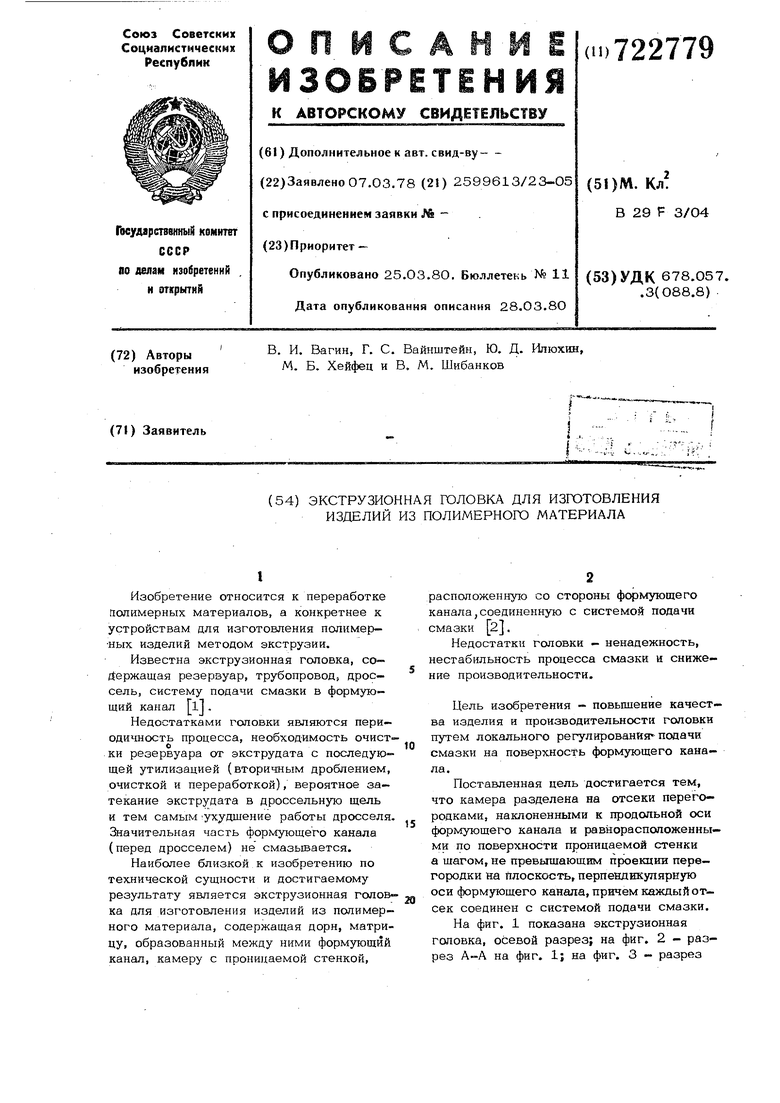

Изобретение относится к переработке Полимерных материалов, а конкретнее к устройствам для изготовления полимер- ных изделий методом экструзии. Известна экструзионная головка, содержащая резервуар, трубопровод, дроссель, систему подачи смазки в формующий канал ij . Недостатками головки являются периодичность процесса, необходимость очист ки резервуара от экструдата с последующей утилизацией (вторичным дроблением, очисткой и переработкой), вероятное затекание экструдата в дроссельную щель и тем самым ухудшение работы дросселя Значительная часть формующего канала (перед дросселем) не смазьюается. Наиболее близкой к изобретению по технической сущности и достигаемому результату является экструзионная голов- ка для изготовления изделий из полимерного материала, содержащая дорн, матрицу, образованный между ними формующий канал, камеру с проницаемой стенкой. расположенную со стороны формующего канала,соединенную с системой подачи смазки 2. Недостатки головки - ненадежность, нестабильность процесса смазки и снижение производительности. Цель изобретения - повышение качества изделия и производительности головки путем локального регулирования подачи смазки на поверхность формующего канала. Поставленная цель достигается тем, что камера разделена на отсеки перегородками, наклоненными к продольной оси формующего канала и равнорасположенны- ми по поверхности проницаемой стенки а щагом, не превышающим проекции перегородки на плоскость,перпендикулярную оси формующего канала, причем каждый отсек соединен с системой подачи смазки. На фиг. 1 показана экструзионная головка, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез 4 Б-Б (развернуто) на фиг. 2; на фиг. узел 1 на фиг. 1. Головка включает формующий канал 1 наружную 2 и внутреннюю 3 камеры, расположенные соответственно в корпусе 4 и дорне 5, наружную 6 и внутреннюю 7 проницаемые стенки. Камеры 2, 3 посредством каналов 8, 9, выполненных соответственно в корпусе 4 и дорне 5, подключаются к системе подачи смазки. Переходная и калибрующая части формующего канала в данной конструкции образованы дорном 5, переходником 1О и матрицей (мундштуком) 11, положение которой фиксируется при помощи кол ца 12. Наружная 2 и внутренняя 3 каме ры разделены на отсеки 13 и 14 перего родками 15 и 16-соответственно (фиг. 2, 3 и 4), которые наклонены к образующим 17, 17 и т. д. формующего канала 1 под углом оС(фиг. 3), т. е, перегород ки смещены относительно образующих формующего канала и равнорасположены по поверхности стенки 6, 7 в пределах полости с шагом большим их проек ции 6 (по средней линии) на плоскость, перпендикулярную оси 5.8 формующего канала. Наклон перегородок с соблюдением указанного шага их расположения и образование при этом изолированных отсеков обеспечивают равномерное распределение смазки по периметру поперечного сечения формующего канала т. к. выдерживается равномерная по периметру формующего канала суммарная длина отрезков пересечения проекции перегородок на стенку с любой плоскостью, перпендикулярной поперечному сечению формующего канала и, тем самым, уравнивается проницаемость смазки в каждый из отсеков индивидуально, изолированно от соседних отсеков, и путем соответст вующей настройки индивидуального регулятора подачи (давления) смазки обеспе чивается требуемый ее расход на данном участке формующего канала, независимо от колебаний равномерности распределения, размеров и формы пор и отверстий в проницаемой стенке. Требование, чтобы (фиг. 3) продиктовано тем, что в противном случае нарушится упомянутая выше равномерность суммарной длины отрезков пересечения проекций перегородок на стенку с любой плоскостью, перпендикулярной поперечному сечению формующего канала (отрезок CL), следо. вательно, нарушится и равномерность распределения смазки. 94 Толщина проницаемой стенки б, 7 преимущественно равномерна по всему периметру формующего канала. Соответственно равномерна и толш.ина перегородок 15, 16. В местах прилегания к проницаемой стенке перегородка может иметь мастные фаски и вырезы, в зависимости от характера перфорации или пористости стенки. На. фиг. 1,2, 4 стрелками показаны направления движения и подачи в соответствующие каналы формуемого материала и смазки. Головка работает следующим образом. После достижения заданного температурного режима экструзионного оборудования включают экструдер и заполняют формующий канал головки до уровня проницаемой стенки. Затем включают систему смазки и подают нагретый до требуемой температуры смазочный материал в формующий канал через отсеки 13 и 14 по соответствующим каналам 8 и 9. Далее производится совместная экструзия формуемого материала и смазки, находящейся сначала между материалом и проницаемой стенкой и увлекаемой далее поверхностью экструдата на выход. При движении формуемый материал не будет смазываться только на участке закрываемых основанием перегородок 15 и 16 и определяемых как отрезок d (фиг. 3). Перегородки 15,. 16 наклонены к образующим под углом die соблюдением требования t 56 , смазываемость по периметру в зоне камер 2 и 3 будет равномерной, т.к. участки проницаемой стенки в пределах камер 2 и 3, закрываемые основанием перегородок 15 и 16 по ходу движения формуемого материала, равны. На фиг. 3 видно, что в любой камере, проведенной по образующей, обеспечено равенство указанных выше отрезков, например по образующей 17 отрезок равен а, по образующей 17 отрезок равен - - о Наблюдая выход экструдата, распределение его скорости по периметру и качество поверхности, определяют те зоньь в которых следует уменьшить или добавить количество смазки. Последнее выполняют путем уменьшения или увеличения подачи (давления) смазки в соответствующие отсеки 13, 14 от индивидуальных источников или регуляторов, питающихся от централизованной системы. При этом используются известные смазочные агрегаты и соответствующая распределительная и контрольно-регулирующая аппаратура. Шаг между перегородками (число перегородок, число отсеков) выбирается в зависимости от формы и размеров попе речного сечения формующего канала. Перегородки, как правило, крепятся (например, сваркой) к стенке корпуса (дорна), противолежащей проницаемой стенке, В случае необходимости смазочные отсеки могут быть размещены в переходной и калибрующих зонах формующего канала, В этом случае перегородки устанавливаются в ПЛОСКОСТЯХ; выполненных в переходнике 10, матрице 11 и противолежащих им участках дорна 5,. Предлагаемая конструкция экструзион ной головки позволяет обеспечить локальное регулирование подачи смазки и тем самым повысить надежность процесса экструзии со смазкой за счет исключения поверхностных дефектов. Формула из об р е т е н и я Экструзионная головка для изготовления изделий из полимерного материала.

i2 содержащая дорн, матрицу, образованный между ними формующий канал, камеру с проницаемой стенкой, расположенную со стороны формующего канала, соединенную с системой подачи смазки, отличающаяся тем, что, с целью повышения качества изделия и производительности гоповкк путем локального регулирования подачи смазки на поверхность формующего канала, камера разделена на отсеки перегородками, наклоненными к продольной оси формующего канала и равнорас- положенными по поверхности проницаемой стенки с шагом, не превышающим проекции перегородки на ьтлоскость, перпендикулярную оси формующего канала, причем каждый отсек соединен с системой подачи смазки. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 455017, кл. В 29F 3/04, 1973, 2,Патент США № 3095 6 О8, кл, 264-169, 1963 (прототип).

/

15

/

IS

iS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экструдирования полимерных материалов | 1986 |

|

SU1407823A1 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО МЕБЕЛЬНОГО ПОЛОЗКА | 1999 |

|

RU2180287C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА для ИЗГОТОВЛЕНИЯИЗДЕЛИЙ, КОМВИНИРОВАННЫХ ИЗ РАЗЛИЧНЫХТЕРМОПЛАСТОВ | 1972 |

|

SU433034A1 |

| Экструзионная головка для изготовления изделий из полимерных материалов | 1979 |

|

SU874384A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2327563C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

Авторы

Даты

1980-03-25—Публикация

1978-03-07—Подача