(54) ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТБ1Х ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготов-лЕНия ТРубОК из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816771A1 |

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| Экструзионная головка для изготов-лЕНия ТРубчАТыХ издЕлий из пОлиМЕР-НыХ МАТЕРиАлОВ | 1979 |

|

SU835803A1 |

| ЭКСТРУДЕР | 2005 |

|

RU2299124C1 |

| Устройство для изготовления гофрированных рукавов из полимеров | 1991 |

|

SU1770147A1 |

| Многоручьевая экструзионная головка | 1978 |

|

SU722778A1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

1

Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано в таких отраслях промышленности, как например, химическая и деревообрабатывающая, изготовляющих трубчатые изделия из полимерных материалов.

Известна экструзионная головка для изготовления цилиндрических изделий типа труб с покрытием, содержащая корпус с каналом для подвода расплава, в котором ю установлены распределитель расплава, полый дорн, калибрующий мундштук, выполненный из гибкого материала с внутренней полостью, заполненной жидкой или газообразной средой, находящейся под регулируемым давлением, и сообщающейся с источником вибраций среды (1 .

Головка обеспечивает равномерный выход покрытия по периметру кольцевого зазора определенной толщины, зависящей от давления вибрирующей среды и от теку- 20 чести перерабатываемого полимера. Малейшее изменение давления вибрирующей среды вызывает уменьше;ие или увеличение толщины покрытия, что не всегда оправдано.

При переходе на другой перерабатываемый материал, обладающий другими пластифицирующими свойствами, или изменении режима переработки получается различная толщина покрытия. Поэтому эта головка отличается сложностью в управлении техгологическим процессом. Кроме того, из-за наличия застойной зоны в месте кольцевого контакта формирующей части головки и гибкого мундштука невозможно перерабатывать термонестабильные и термореактивные полимерные материалы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является экструзионная головка для изготовления трубч-атых изделий из полимерных материалов, содержащая смонтированные в корпусе с образованием кольцевого зазора дорн и мундштук, выполненный с калибрующим кольцом на выходном конце 2.

Эта экструзионная головка исключает образование застойной зоны, но образование продольных швов снижает товарный вид и прочность получаемых полимерных труб. При производстве массивных трубчатых профилей в изделии не исключена возможность образования пор и пузырей по сечению, снижающих физико-механические свойства труб, а при производстве полимерных труб малых сечений гидравлическое сопротивление узкого формирующего кольцевого зазора сильно возрастает, что снижает производительность и делает ее малоэффективной при переработке вязкоупругих наполненных полимеров из-за невозможности протолкнуть экструдат высокой вязкости через кольцевой зазор.

Цель изобретения - повыщение производительности экструзионной головки и качеств изделий за счет выравнивания скорости выхода экструдата по периметру кольцевого зазора.

Указанная цель достигается тем, что в экструзионной головке для изготовления трубчатых изделий из полимерных материалов, содержащей смонтированные в корпусе с образованием кольцевого зазора дорн и мундщтук, выполненный с калибрующим кольцом на выходном конце, дорн выполнен в виде сильфонной пружины с калибрующим наконечником на выходном конце, связанным с приводом продольного возвратнопоступательного перемещения, которым снабжена экструзионная головка.

Кроме того, калибрующее кольцо мундштука, который выполнен в виде сильфонной пружины, связано с приводом продольного возвратно-поступательного перемещения.

При этом гофры сильфонных пружин мундштука и дорна совмещены в продольном направлении.

Такое рещение способствует выравниванию скорости выхода экструдата по периметру кольцевого зазора, а следовательно, увеличению производительности угловых экструзионных головок, интенсификации процесса формования и продавливания расплава в канал, образованный подвижным калибрующим кольцом мундштука и подвижным калибрующим наконечником дорна, которые обеспечивают дальнейщую интенсификацию формования трубчатого изделия с однородными физико-механическими показателями по сечению готового изделия.

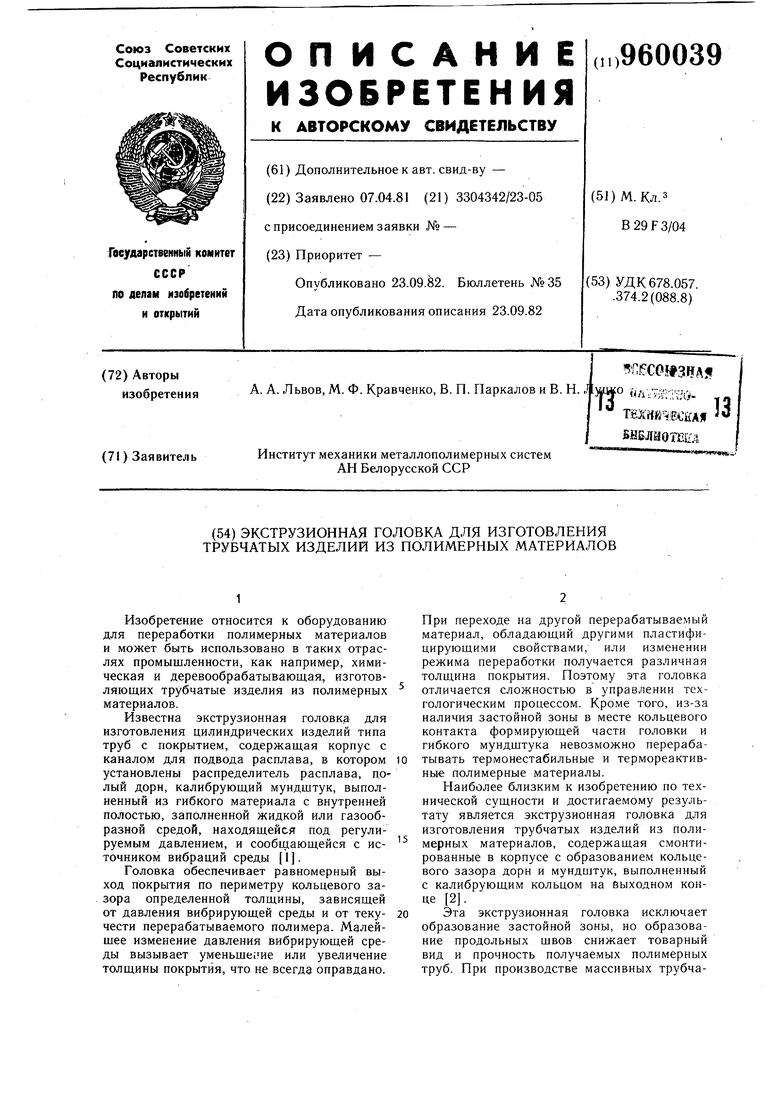

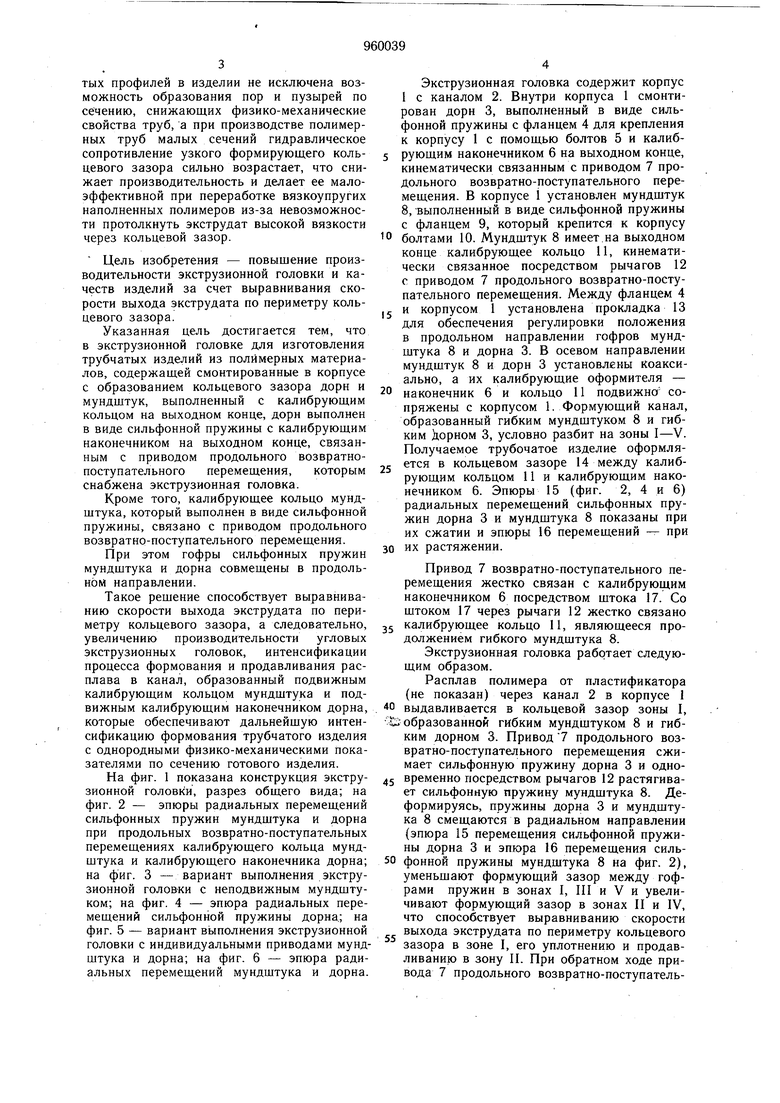

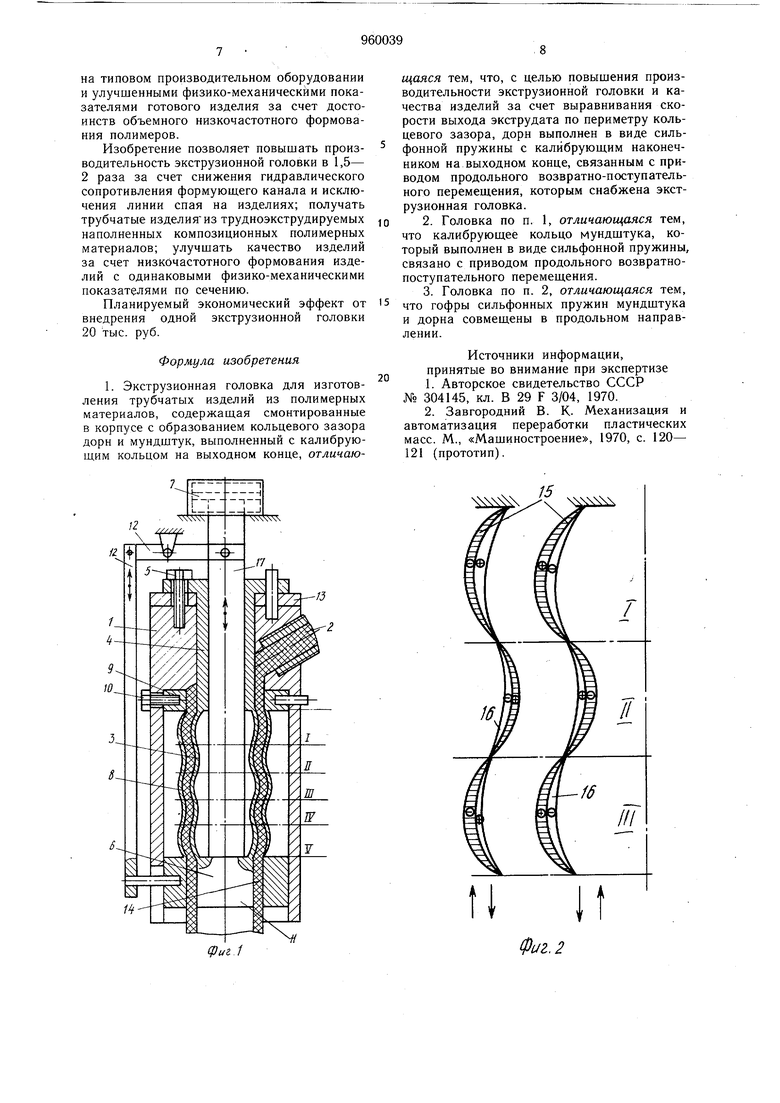

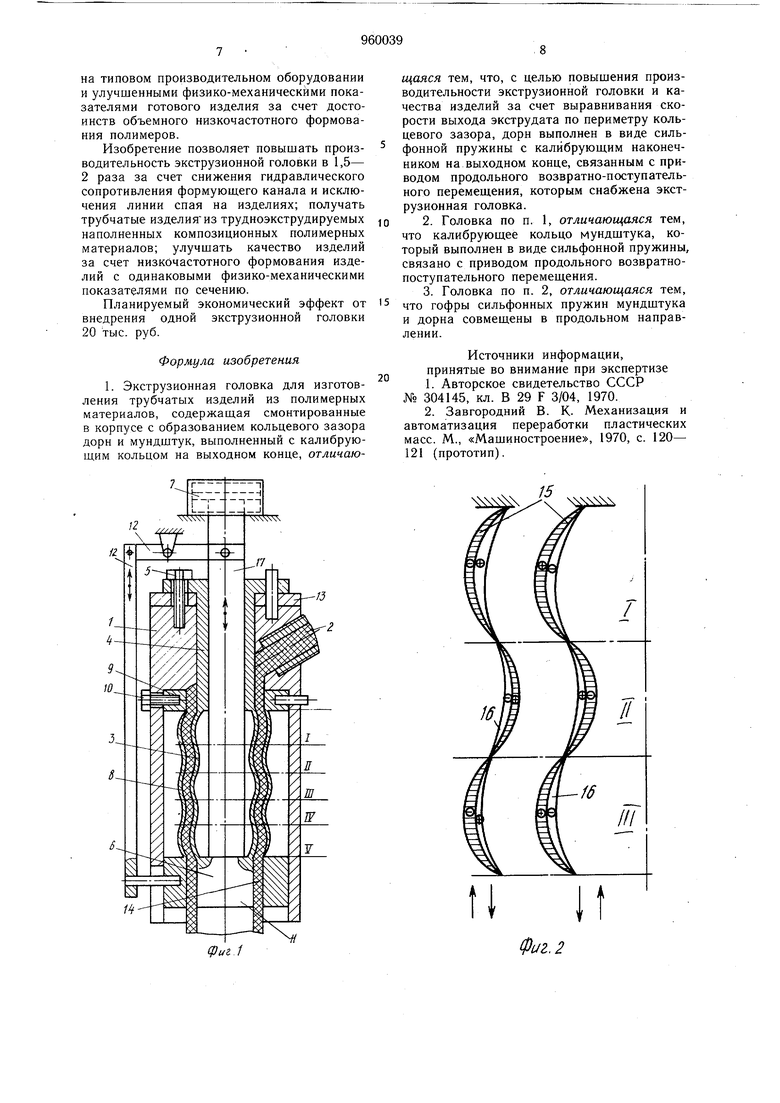

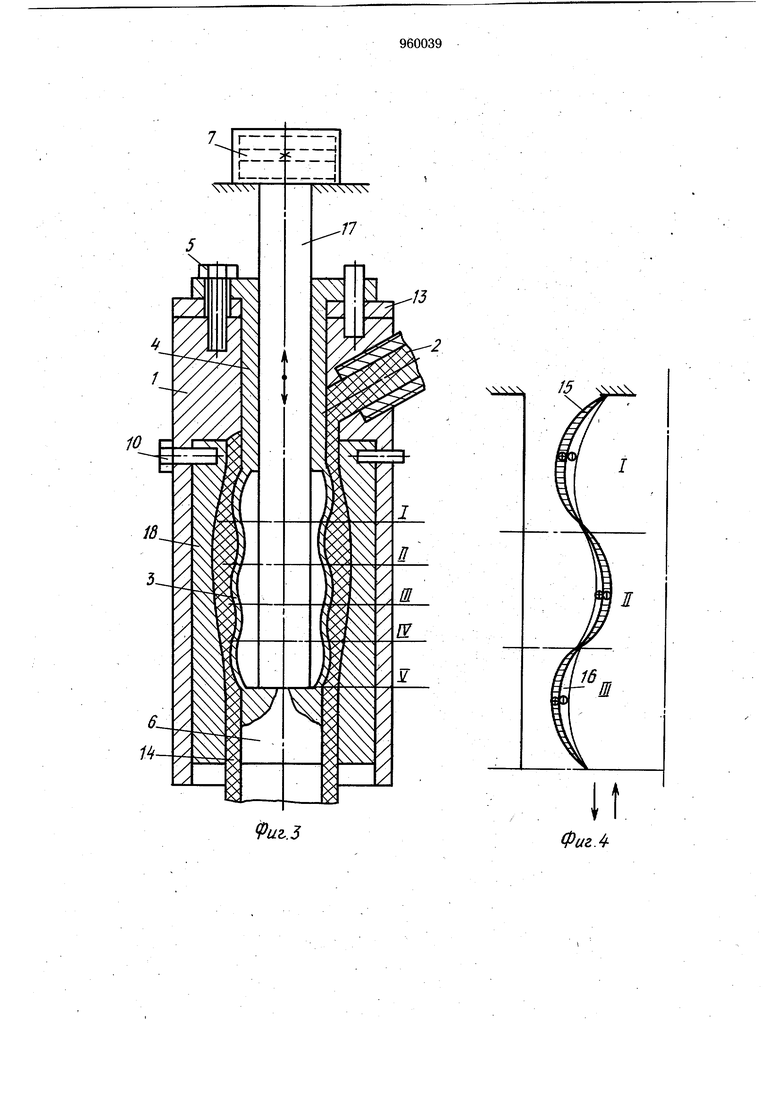

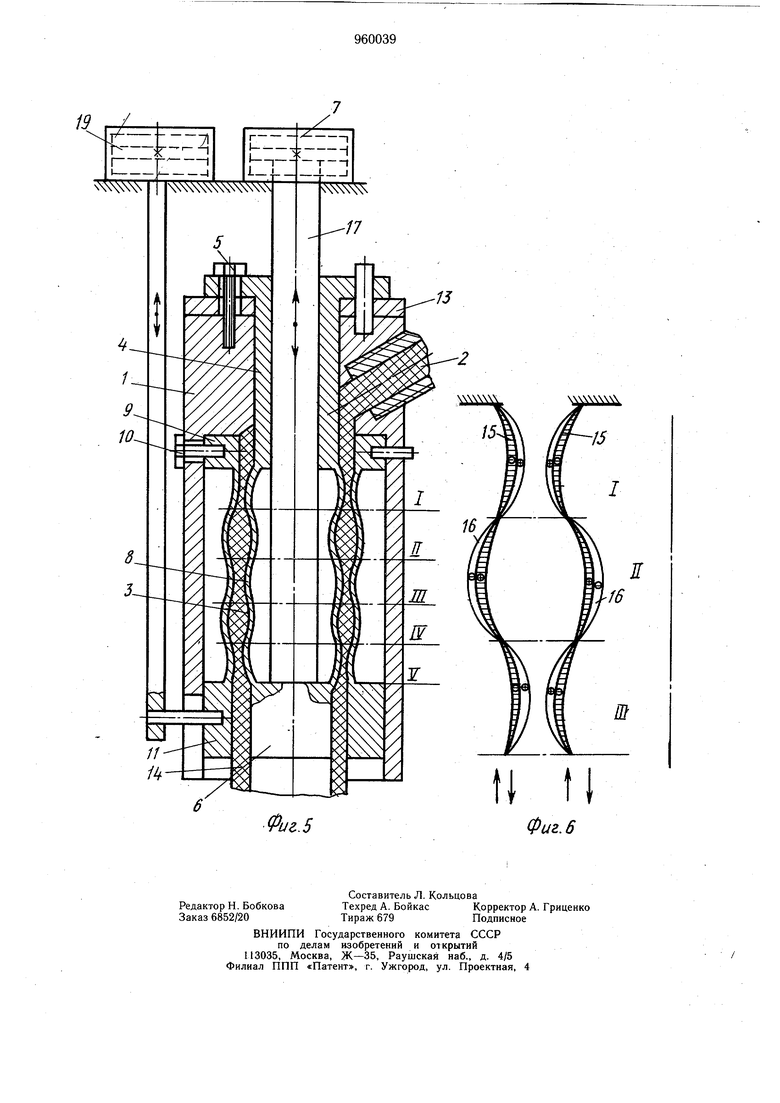

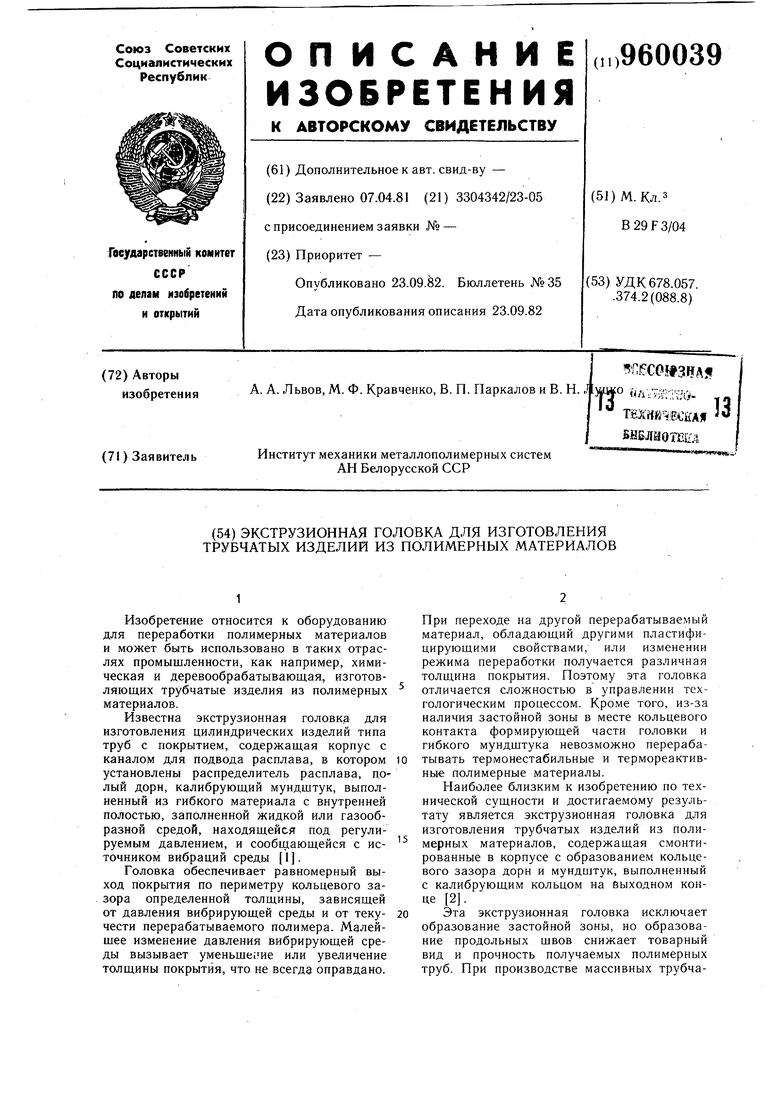

На фиг. 1 показана конструкция экструзионной головки, разрез общего вида; на фиг. 2 - эпюры радиальных перемещений сильфонных пружин мундштука и дорна при продольных возвратно-поступательных перемещениях калибрующего кольца мундщтука и калибрующего наконечника дорна; на фиг. 3 - вариант выполнения экструзионной голов-ки с неподвижным мундштуком; на фиг. 4 - эпюра радиальных перемещений сильфонной пружины дорна.; на фиг. 5 - вариант выполнения экструзионной головки с индивидуальными приводами мундштука и дорна; на фиг. 6 - эпюра радиальных перемещений мундштука и дорна.

Экструзионная головка содержит корпус 1 с каналом 2. Внутри корпуса 1 смонтирован дорн 3, выполненный в виде сильфонной пружины с фланцем 4 для крепления к корпусу 1 с помощью болтов 5 и калибрующим наконечником 6 на выходном конце, кинематически связанным с приводом 7 продольного возвратно-поступательного перемещения. В корпусе i установлен мундщтук 8, выполненный в виде сильфонной пружины с фланцем 9, которьш крепится к корпусу

О болтами 10. Мундщтук 8 имеет.на выходном конце калибрующее кольцо 11, кинематически связанное посредством рычагов 12 с приводом 7 продольного возвратно-поступательного перемещения. Между фланцем 4 и корпусом I установлена прокладка 13 для обеспечения регулировки положения в продольном направлении гофров мундштука 8 и дорна 3. В осевом направлении мундщтук 8 и дорн 3 установлены коаксиально, а их калибрующие оформителя -

0 наконечник 6 и кольцо 11 подвижно сопряжены с корпусом 1. Формующий канал, образованный гибким мундштуком 8 и гибким дорном 3, условно разбит на зоны I-V. Получаемое трубочатое изделие оформляется в кольцевом зазоре 14 между калибрующим кольцом 11 и калибрующим наконечником 6. Эпюры 15 (фиг. 2, 4 и 6) радиальных перемещений сильфонных пружин дорна 3 и мундштука 8 показаны при их сжатии и эпюры 16 перемещений - при

0 их растяжении.

Привод 7 возвратно-поступательного перемещения жестко связан с калибрующим наконечником 6 посредством штока 17. Со щтоком 17 через рычаги 12 жестко связано

5 калибрующее кольцо И, являющееся продолжением гибкого мундштука 8.

Экструзионная головка работает следующим образом.

Расплав полимера от пластификатора (не показан) через канал 2 в корпусе 1

о выдавливается в кольцевой зазор зоны I, iS образованной гибким мундщтуком 8 и гибким дорном 3. Привод 7 продольного возвратно-поступательного перемещения сжимает сильфонную пружину дорна 3 и одновременно посредством рычагов 12 растягивает сильфонную пружину мундштука 8. Деформируясь, пружины дорна 3 и мундштука 8 смещаются в радиальном направлении (эпюра 15 перемещения сильфонной пружины дорна 3 и эпюра 16 перемещения силь0 фонной пружины мундштука 8 на фиг. 2), уменьшают формующий зазор между гофрами пружин в зонах I, 1П и V и увеличивают формующий зазор в зонах II и IV, что способствует выравниванию скорости выхода экструдата по периметру кольцевого зазора в зоне I, его уплотнению и продавливанию в зону II. При обратном ходе привода 7 продольного возвратно-поступательного перемещения радиальное перемещение (эпюра 16) сильфонной пружины дорна 3 и радиальное перемещение (зпюра 15) сильфонной пружины мундщтука 8 способствуют дополнительному уплотнению расплава полимеров в зоне II и его продавливанию в зону III, и далее из зоны III в зону IV и т. д В итоге в зонах I-V сильфонные пружины мундщтука 8 и дДрна 3, сообщают расплаву полимерных материалов пульсирующие сжимающие усилия, koTOpbie приводят к специфическим физическим и химическим явлениям в полимерах, к интенсификации процесса формования, выравниванию скорости выхода экструдата по перир етру кольцевого зазора 14, снижению гидравлического сопротивления, снижению энергоемкости пластификатора и повыщению качества изделий за счет однородности формования экструдата по сечению кольцевого зазора. Процессы формования идут тем интенсивнее, чем выще ступень наполненности полимера.

Выдавленный в формующий зазор, образованный калибрующим кольцом 11 и калибрующим наконечником 6, расплав формуется в готовое изделие, которому сообщаются сдвиговые колебания от привода 7.

Значительные знакопеременные скорости и ускорения передаются расплаву полимеров калибрующим наконечником 6 дорна 3 и калибрующим кольцом 11 мундщтука 8, что способствует . дальнейщей интенсификации процесса формования, снижению гидравлического сопротивления расплава о калибрующий наконечник 6 и калибрующее кольцо 11, уменьщению разнотолщинности изделия и повыщению глянцевитости изделия.

При экструдировании трубчатых профилей из термопластов возможен вариант исполнения головки (см. фиг. 3), отличительной особенностью которого является то, что гибкий мундштук заменен цельным неподвижным мундщтуком 18, который вставлен в корпус 1 и закреплен болтами 10.

Головка (см. фиг. 3) работает следующим образом.

Расплав полимеров (термопластов) через канал 2 пластификатором продавливается в формующий канал, образованный неподвижным мундщтуком 18 и подвижным дорном 3, выполненным в виде сильфонной пружины с калибрующим наконечником 6, охлаждается. В результате охлаждения термопласты дают усадку, которая снижает гидравлическое сопротивление по мундщтуку 18 и увеличивает гидравлическое сопротивление по дорну 3. А при работе привода 7 возвратно-поступательного перемещения шток 17 воздействует на калибрующий наконечник 6, который является продолжением сильфонной пружины дорна 3, сообщает расплаву полимеров в формующем канале знакопеременные скорости и ускорения (фиг. 4), способствующие интенсификации формования, снижающие гидравлическое

сопротивление расплаву о калибрующий наконечник 6 и дорн 3, снижающие температуру переработки полимеров.

Предлагаемая головка эффективно работает в случаях переработки чистых полимеров и переработки наполненных полимеров: тонкостенный профиль или использование в качестве наполнителя негасителей колебаний (например, мел, тальк).

В случаях экструдирования через головку термореактивных материалов, а также термопластов, наполненных древесными частицами (гасители колебаний), необходимо использовать головку, показанную на фиг. 1 и фиг. 5.

Отличительными особенностями экструзионной головки на фиг. 5 от головки на фиг. 1 является то, что гофры сильфонных пружин мундщтука 8 и дорна 3 совмещены так, что выступы сильфонной пружины мундштука 8 совпадают в радиальном направлении с впадинами сильфонной пружины дорна 3 и перемещение калибрующего наконечника 6 и калибрующего кольца 11 осуществляется от автономных приводов 7 и 19 возвратно-поступательного перемещения через щтоки. Совмещение гофров осуществляется изменением высоты прокладки 13. Работу приводов 7 и 19 в этом случае необходимо синхронизировать.

При синхронном движении калибрующего наконечника 6 и калибрующего кольца 11 в одной фазе сильфонные пружины мундщтука 8 и дорна 3 перемещаются (перемещение 15 на фиг. 6), и способствуют продавливанию пластикатором расплава полимеров в зону II, из зоны II в зону IV, а из зоны IV в кольцевой зазор -14, образованный калибрующим кольцом 11 и калибрующим наконечником 6. При обратном ходе в зонах I, III и V расплав тормозится, что способствует выравниванию скорости выхода экструдата по периметру кольцевого зазора и накоплению его в зонах II и IV.

Знакопеременные перемещения 15 и 16 сильфонных пружин мундщтука 8 и дорна 3, а также перемещения калибрующего кольца 11 и калибрующего наконечника 6 снижают гидравлическое сопротивление расплава, а в зонах II и IV пульсирующие перемещения приводят к специфическим, физическим и химическим явлениям в полимерах, что дает возможность интенсифицировать процесс формования.

Вариант исполнения экструзионной головки, изображенной на фиг. 1, является лучщим и наиболее общим, та как процессы интенсивного формования идут во всех пяти зонах.

Предлагаемая конструкция экструзионной головки позволяет производить экструзию трубчатых изделий, в частности, из наполненных вязкоупругих композиционных материалов с высокой производительностью на типовом производительном оборудовании и улучшенными физико-механическими показателями готового изделия за счет достоинств объемного низкочастотного формования полимеров. Изобретение позволяет повышать производительность экструзионной головки в 1,5- 2 раза за счет снижения гидравлического сопротивления формующего канала и исключения линии спая на изделиях; получать трубчатые изделияиз трудноэкструдируемых наполненных композиционных полимерных материалов; улучшать качество изделий за счет низкочастотного формования изделий с одинаковыми физико-механическими показателями по сечению. Планируемый экономический эффект от внедрения одной экструзионной головки 20 тыс. руб. Формула изобретения 1. Экструзионная головка для изготовления трубчатых изделий из полимерных материалов, содержаш,ая смонтированные в корпусе с образованием кольцевого зазора дерн и мундштук, выполненный с калибрующим кольцом на выходном конце, отличаю12

/J

/5

фиг. 2 щаяся тем, что, с целью повышения производительности экструзионной головки и качества изделий за счет выравнивания скорости выхода экструдата по периметру кольцевого зазора, дорн выполнен в виде сильфонной пружины с калибрующим наконечником на выходном конце, связанным с приводом продольного возвратно-поступательного перемещения, которым снабжена экструзионная головка. 2.Головка по п. 1, отличающаяся тем, что калибрующее кольцо мундштука, который выполнен в виде сильфонной пружины, связано с приводом продольного возвратнопоступательного перемещения. 3.Головка по п. 2, отличающаяся тем, что гофры сильфонных пружин мундштука и дорна совмещены в продольном направлении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 304145, кл. В 29 F 3/04, 1970. 2.Завгородний В. К. Механизация и автоматизация переработки пластических масс. М., «Машиностроение, 1970, с. 120- 121 (прототип).

7

fee.J

ЧЧЧЧЧ

Авторы

Даты

1982-09-23—Публикация

1981-04-07—Подача