(54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДЕННЫХ ПОЛИЭФИРНЫХ

12

СМОЛ

Перекисный компонент вводят в количестве 1,5-2вес.ч., нафтенат кобальта 8 вес.ч. и диметиланилин 1 вес.ч. на 100 вес.ч. смолы.

Металлорганическую перекись подают в полимеризационную смесь непосредственно, а нафтенат кобальта и диметилашшин в виде раствора в стироле. Отверждение смолы осуществляют в массе при 20-50° С.

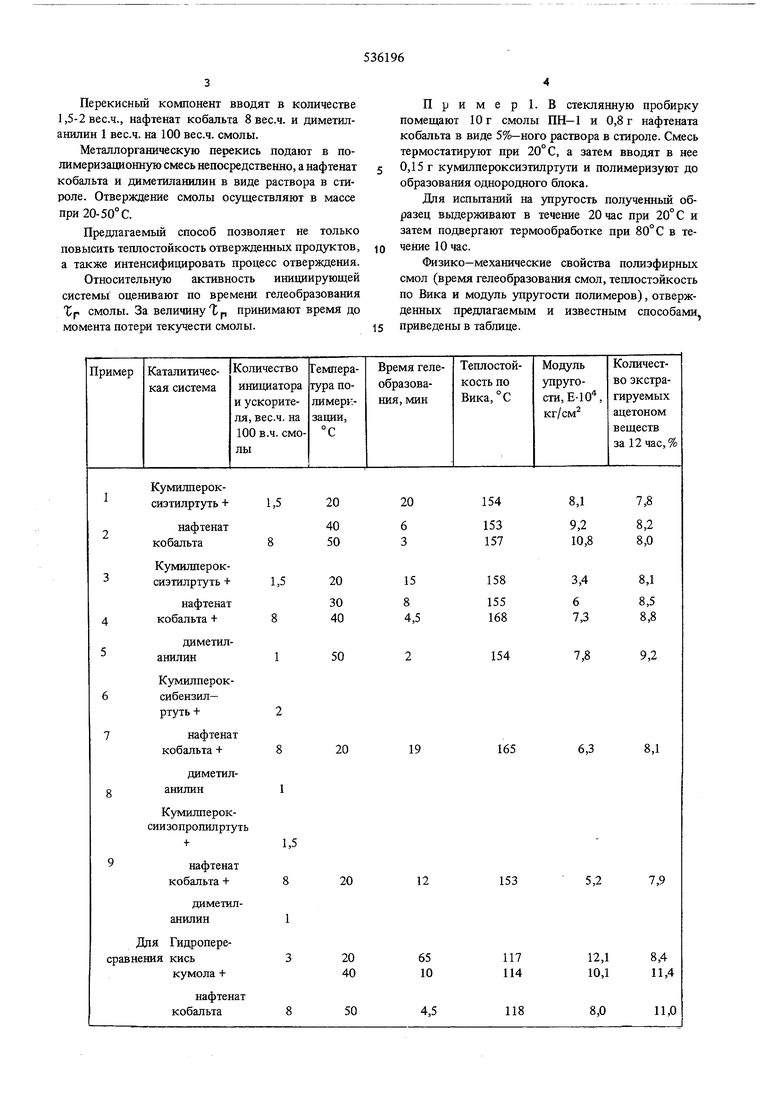

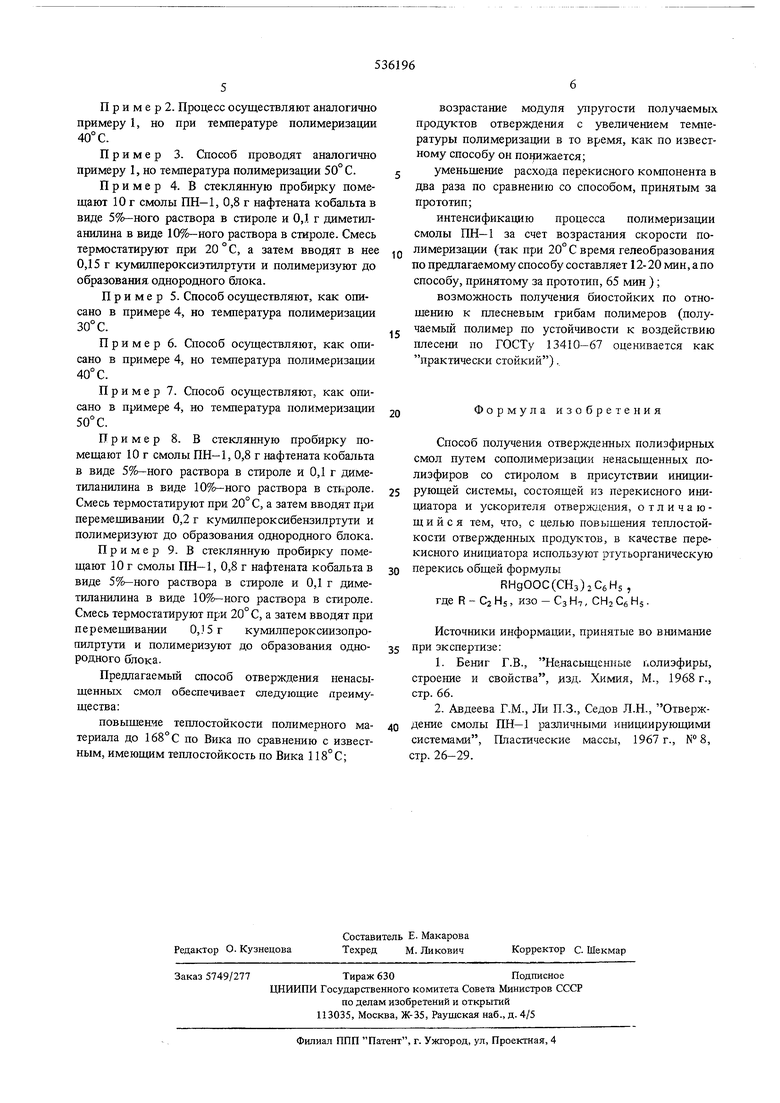

Предлагаемьш способ позволяет не только повысить теплостойкость отвержденных продуктов, а также интенсифицировать процесс отверждения. Относительную активность инициирующей системы оценивают по времени гелеобразова1шя Тр смолы. За величину tp принимают время до момента потери текучести смолы.

Количество

ГемпераКаталитичесримертура поинициаторакая система лимерии ускоритезации, ля, вес.ч. на °С 100 в.ч. смолы

Кумилпероксиэтилртуть +1,520

нафтенат40

кобальта850

Кумшшероксиэтилртуть +1,520

нафтенат30

кобальта +840

диметиланилин150

Кумилпероксибензил-

ртуть +2

нафтенат

кобальта +820

диметиланилин1

Кумилпероксиизопропилртуть

+1,5

нафтенат

кобальта +820

диметиланилин1

Дпя Гидроперевнения кись320

кумола +40

нафтенат кобальта850

Пример. В стеютянную пробирку помещают Юг смолы ПН-1 и 0,8 г нафтената кобальта в виде 5%-ного раствора в стироле. Смесь термостатируют при 20° С, а затем вводят в нее 0,15 г кумилпероксиэтилртути и полимеризуют до образования однородного блока.

Для испытаний на упругость полученный образец выдерживают в течение 20 час при 20° С и затем подвергают термообработке при 80° С в течеНие 10 час.

Физико-механические свойства полиэфирных смол (время гелеобразования смол, теплостойкость по Вика и модуль упругости полимеров), отвержденных предлагаемым и известным способами, приведены в таблице.

КоличестМодуль

Теплостойво экстраупругокость по сти. Е-10, Вика, ° С гируемых

кг/см ацетоном веществ за 12 час, %

7,8

8Д

154

8,2

153

9,2 10,8

157 8,0

8Д

158

3,4

155

6

8,5 8,8

7,3 168

7,8

9,2

154

165

19

6,3

8,1

5,2

153

7,9

12

8,4 11,4

117

12,1 10,1 114

8,0

118

11,0

П р и м е р 2. Процесс осуществляют аналогично примеру 1, но при температуре полимеризации 40° С.

Пример 3. Способ проводят аналогично примеру 1, но температура полимеризации 50° С.

Пример 4. В стеклянную пробирку помещают 10 г смолы ПН-1, 0,8 г нафтената кобальта в виде 5%-кого раствора в стироле и 0,1 г диметиланилина в виде 10%-ного раствора в стироле. Смесь термостатируют при 20° С, а затем вводят в нее 0,15 г кумилпероксиэтилртути и полимеризуют до образования однородного блока.

Пример 5. Способ осуществляют, как описано в примере 4, но температура полимеризации 30° С.

Пример 6. Способ осуществляют, как описано в примере 4, но температура полимеризации 40° С.

Пример 7. Способ осуществляют, как описано в примере 4, но температура полимеризации 50° С.

Пример 8. В стеклянную пробирку помещают 10 г смолы ПН-1, 0,8 г нафтената кобальта в виде 5%-кого раствора в стироле и 0,1 г диметиланилина в виде 10%-ного раствора в стироле. Смесь термостатируют при 20° С, а затем вводят при перемещивании 0,2 г кумилпероксибензилртути и полимеризуют до образования однородного блока.

Пример 9. В стеклянную пробирку помещают 10 г смолы ПН-1, 0,8 г нафтената кобальта в виде раствора в стироле и 0,1 г диметиланилина в виде 10%-ного раствора в стироле. Смесь термостатируют при 20° С, а затем вводят при перемещивании 0,15 г кумилпероксиизопропилртути и полимеризуют до образования однородного блока.

Предлагаемьш способ отверждения ненасыщенных смол обеспечивает следующие преимущества:

повыщенче теплостойкости полимерного материала до 168 С по Вика по сравнению с известным, имеющим теплостойкость по Вика 118°С;

возрастание модуля упругости получаемых продуктов отверждения с увеличением температуры полимеризации в то время, как по известному способу он П01р1жается;

уменьшение расхода перекисного компонента в два раза по сравнению со способом, принятым за прототип;

интенсификацию процесса полимеризации смолы ПН-1 за счет возрастания скорости полимеризации (так при 20° С время гелеобразования по предлагаемому способу составляет 12- 20 мин, а по способу, принятому за прототип, 65 мин );

возможность получения биостойких по отнощению к плесневым грибам полимеров (получаемый полимер по устойчивости к воздействию плесени по ГОСТу 13410-67 оценивается как практически стойкий)..

Формула изобретения

Способ получения отвержденных полиэфирных смол путем сополимеризации ненасыщенных полиэфиров со стиролом в присутствии инициирующей системы, состоящей из перекисного инициатора и ускорителя отвержде1щя, отличающийся тем, что, с целью повь;шения теплостойкости отвержденных продуктов, в качестве перекисного инициатора используют ртутьорганическую перекись общей формулы

ННдООС(СНз)2СбН5 ,

где R - С2 HS , изо - Сз Н,, CHj Cg Hj.

Источники информации, принятые во внимание при экспертизе:

1.Бениг Г.В., Ненасыщенные полиэфиры, строение и свойства, дзд. Химия, М., 1968г., стр. 66.

2.Авдеева Г.М., Ли П.З., Седов Л.Н., Отверждение смолы ПН-1 различными инициируюпдими системами. Пластические массы, 1967г., №8, стр. 26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯ СИСТЕМА ДЛЯ ПОЛИЭФИРМАЛЕИНАТНЫХ СМОЛ | 2006 |

|

RU2311431C1 |

| Полиэфирная композиция | 1979 |

|

SU979452A1 |

| ШПАТЛЕВКА | 1992 |

|

RU2081138C1 |

| Способ отверждения ненасыщенных полиэфирных смол | 1960 |

|

SU136045A1 |

| ПОЛИМЕРБЕТОННАЯ КОМПОЗИЦИЯ ДЛЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1997 |

|

RU2126775C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХ СМОЛ | 1969 |

|

SU243828A1 |

| ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2577284C1 |

| Полимерная композиция | 1979 |

|

SU834037A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| ФОТОПОЛИМЕРИЗУЕМЬгй СОСТАВ | 1972 |

|

SU357732A1 |

Авторы

Даты

1976-11-25—Публикация

1975-10-03—Подача