Изобретение относится к способам ириготовлення фотонолимеризуемых составов.

Известен фотонолимеризуемый состав, содержащий ненасыщенный полиэфир, виниловый мономер, бензоинэфиры вторичных или )нер1ВИ1Ч|Ных спирто(В н фосфоррояержащие соединения, например эфиры фосфорной кислоты, такие как эфиры моно- и дибутилфосфорных кислот. В случае надобности в известные составы можно вводить перекисные инициаторы и металлсодержащие ускорители. Однако эти составы имеют заниженную стабильность при хранении в темноте как при комнатной температуре, так и при иовыщенных температурах (стабильность при хранепии при 60°С менее 10), а также незначительную скорость фотоотверждения.

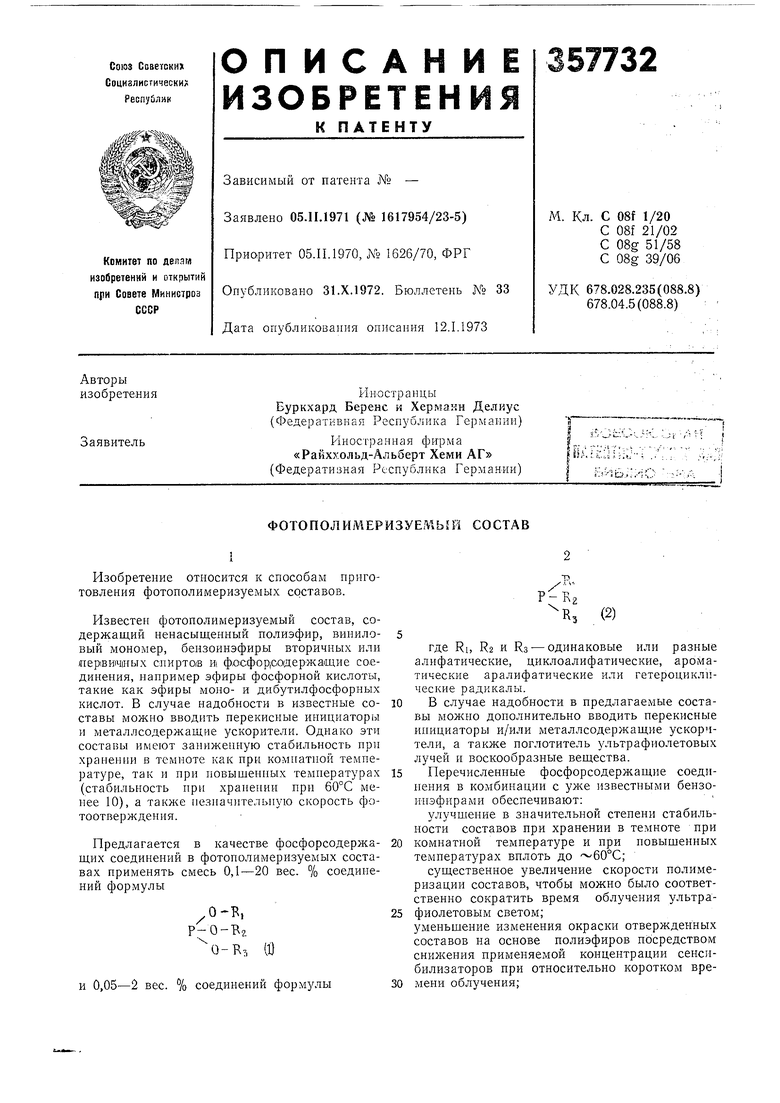

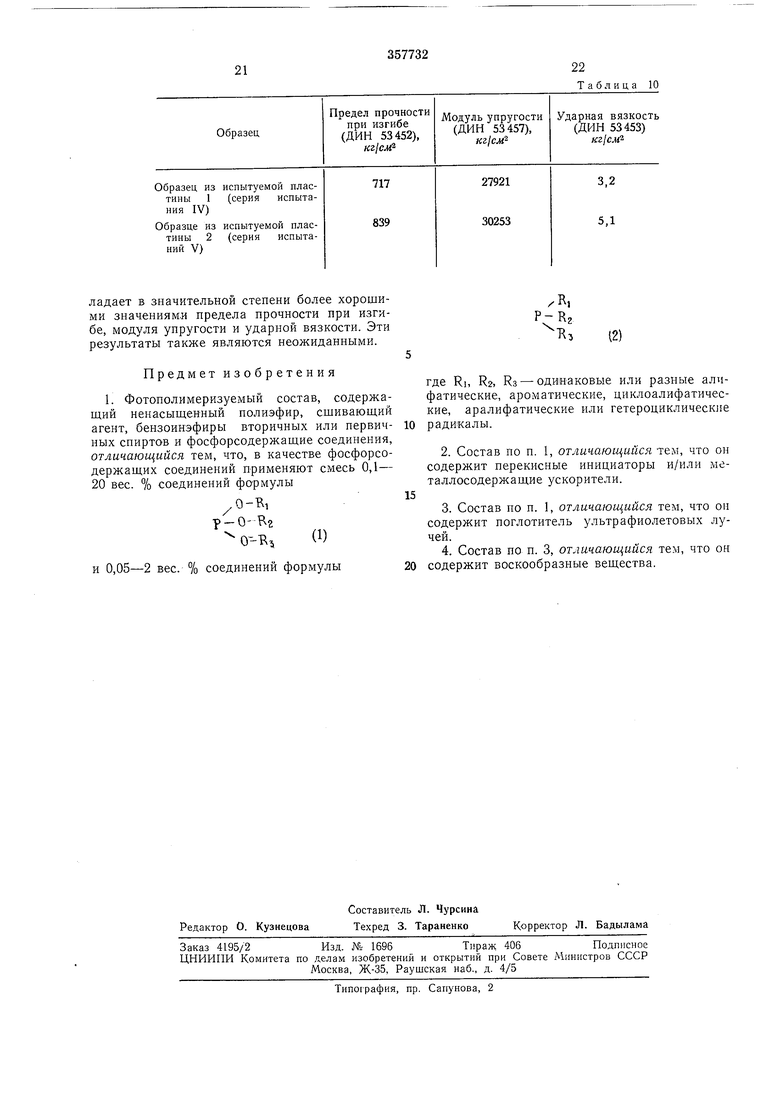

Предлагается в качестве фосфорсодержащих соединений в фотополимеризуемых составах применять смесь 0,1-20 вес. % соедииений формулы

/О-В,

Р-О-Вг 0-К, Ш

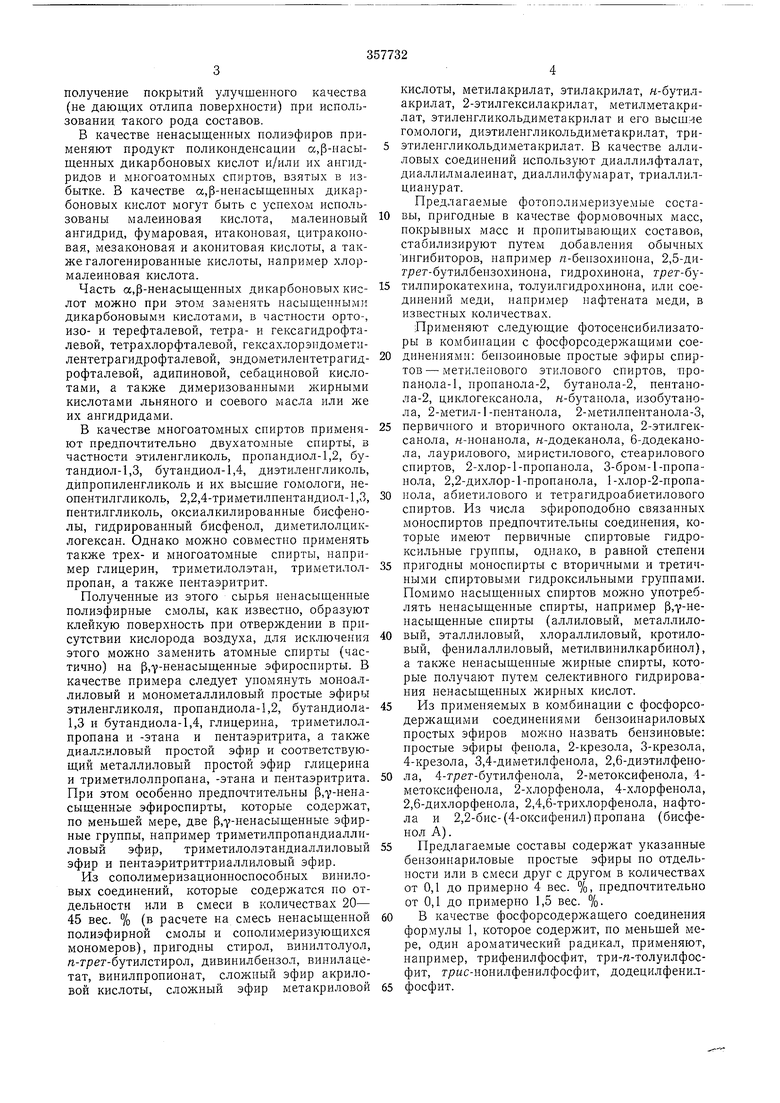

р

P-R

R,

где Rb R2 и Нз - одинаковые или разные алифатические, циклоалифатические, ароматические аралифатические или гетероциклические радикалы.

В случае надобности в предлагаемые составы можно донолнительно вводить перекисные инициаторы и/или металлсодержащие ускорители, а также поглотитель ультрафиолетовых лучей и воскообразные вещества.

Перечисленные фосфорсодержащие соединения в комбинации с уже известными бензоинэфирами обеспечивают:

улучшение в значительной степени стабильности составов при хранении в темноте при комнатной температуре и при повыщенных температурах вплоть до 60°С;

существенное увеличение скорости полимеризации составов, чтобы можно было соответственно сократить время облучения ультрафиолетовым светом;

уменьщение изменения окраски отвержденных составов на основе полиэфиров посредством снижения применяемой концентрации сенсибилизаторов при относительно коротком времени облучения;

получение покрытии улучшенного качества (не дающих отлипа поверхности) при использовании такого рода составов.

В качестве ненасыщенных полиэфиров применяют продукт поликонденсации а,|3-насыщенных дикарбоновых кислот и/или их ангидридов и многоатомных спиртов, взятых в избытке. В качестве а,|3-ненасыщенных дикарбоновых кислот могут быть с успехом использов-аны малеиновая кислота, малеиновый ангидрид, фумаровая, итаконовая, цитраконовая, мезаконовая и аконитовая кислоты, а также галогенированные кислоты, например хлормалеиновая кислота.

Часть а,р-ненасыщенных дикарбоновых кислот можно при этом заменять насыщенными дикарбоновымн кислотами, в частности орто-, изо- и терефталевой, тетра- и гексагидрофталевой, тетрахлорфталевой, гексахлорэндометилентетрагидрофталевой, эндометилентетрагидрофталевой, адипиновой, себациновой кислотами, а также димеризованнымн жирными кислотами льняного и соевого масла или же их ангидридами.

В качестве многоатомных сниртов применяют предпочтительно двухатомные спирты, в частности этиленгликоль, пропандиол-1,2, бутандиол-1,3, бутандиол-1,4, диэтиленгликоль, дипропиленгликоль и их высшие гомологи, неопентилгликоль, 2,2,4-триметилпентандиол-1,3, пентилгликоль, оксиалкилированные бисфенолы, гидрированный бисфенол, диметилолциклогексан. Однако можно совместно применять также трех- и многоатомные снирты, например глицерин, триметилолэтан, триметилолпропан, а также нентаэритрит.

Полученные из этого сырья ненасыщенные полиэфирные смолы, как известно, образуют клейкую поверхность при отверждении в присутствии кислорода воздуха, для исключения этого можно заменить атомные спирты (частично) на р,7-ненасыщенные эфироснирты. В качестве примера следует упомянуть моноаллиловый и монометаллиловый простые эфиры этиленгликоля, проиандиола-1,2, бутандиола1,3 и бутандиола-1,4, глицерина, триметилолпропана и -этана и пентаэритрита, а также диаллиловый простой эфир и соответствующий металлиловый простой эфир глицерина и триметилолпропана, -этана и пентаэритрита. При этом особенно предпочтительны р,7-ненасыщенные эфироспирты, которые содержат, по меньшей мере, две р,7-ненасыщенные эфирные группы, например триметилпропандиаллнловый эфир, триметилолэтандиаллиловый эфир и пентаэритриттриаллиловый эфир.

Из сополимеризационноспособных виниловых соединений, которые содержатся по отдельности или в смеси в количествах 20- 45 вес. % (в расчете на смесь ненасыщенной полиэфирной смолы и соиолимеризующихся мономеров), пригодны стирол, винилтолуол, п-грег-бутилстирол, дивинилбензол, винилацетат, винилпропионат, сложный эфир акрило вой кислоты, сложный эфир метакриловой

кислоты, метилакрилат, этилакрилат, н-бутилакрилат, 2-этилгексилакрилат, метилметакрнлат, этиленгликольдиметакрилат и его высшие

гомологи, диэтиленгликольднметакрилат, трнэтиленгликольдиметакрилат. В качестве аллиловых соединений используют диаллилфталат,

диаллилмалеинат, диаллилфумарат, триаллилцианурат.

Предлагаемые фотонолимеризуемые составы, пригодные в качестве формовочных масс, покрывных масс и пропитывающих составов, стабилизируют путем добавления обычных ингибиторов, например /г-бензохинона, 2,5-дигрет-бутилбензохинона, гидрохинона, трет-бутилпирокатехина, толуилгидрохинона, или соединений меди, например нафтената меди, в известных количествах.

Применяют следующие фотосенсибилизаторы в комбинации с фосфорсодержащими соединениями: бензоиновые простые эфиры сниртов- метиленового этилового сниртов, пропанола-1, пронанола-2, бутанола-2, пентанола-2, циклогексанола, н-бутанола, изобутанола, 2-метил-1-нентанола, 2-метилпентанола-З,

первичного и вторичного октанола, 2-этилгексанола, н-нонанола, н-додеканола, 6-додеканола, лаурилового, миристилового, стеарилового спиртов, 2-хлор-1-пропанола, З-бром-1-нропанола, 2,2-дихлор-1-пропанола, 1-хлор-2-пропаиола, абиетилового и тетрагидроабиетилового спиртов. Из числа эфироподобно связанных моноспиртов предпочтительны соединения, которые имеют первичные спиртовые гидроксильные грунны, однако, в равной степени

пригодны моноснирты с вторичными и третичными спиртовыми гидроксильными группами. Помимо насыщенных спиртов можно употреблять ненасыщенные спирты, например |3,7-ненасыщенные снирты (аллиловый, металлнловый, эталлиловый, хлораллиловый, кротиловый, фенилаллиловый, метилвинилкарбинол), а также ненасыщенные жирные спирты, которые получают путем селективного гидрирования ненасыщенных жирных кислот.

Из применяемых в комбинации с фосфорсодержащими соединениями бензоинариловых простых эфиров можно назвать бензиновые: простые эфнры фенола, 2-крезола, 3-крезола, 4-крезола, 3,4-диметилфенола, 2,6-диэтилфенола, 4-трег-бутилфенола, 2-метоксифенола, 4метоксифенола, 2-хлорфенола, 4-хлорфенола, 2,6-дихлорфенола, 2,4,6-трихлорфенола, нафтола и 2,2-бис-(4-оксифенил) пропана (бисфенол А).

Предлагаемые составы содержат указанные бензоинарнловые нростые эфиры по отдельности или в смеси друг с другом в количествах от 0,1 до примерно 4 вес. %, нредпочтительно от 0,1 до примерно 1,5 вес. %.

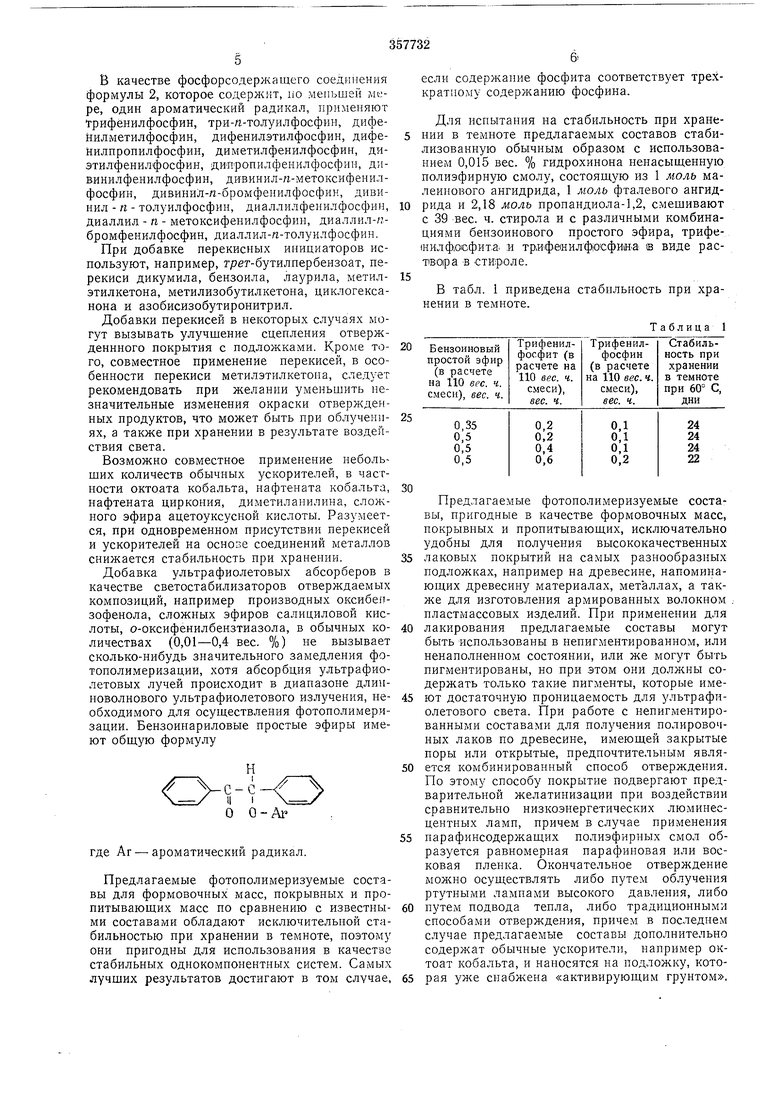

В качестве фосфорсодерл ащего соединения формулы 1, которое содержит, по меньшей мере, один ароматический радикал, применяют, нанример, трифенилфосфит, три-я-толуилфосфит, т/ «с-нонилфенилфосфит, додецилфенилВ качестве фосфорсодержаикго соединения формулы 2, которое содержит, lio меньшей мере, один ароматический радикал, применяют Трифёнилфосфин, три-я-толуилфосфин, дифенилметилфосфин, дифенилэтилфосфин, дифенилпропилфосфин, диметилфенилфосфин, диэтилфенилфосфин, дипропилфеиилфосфин, дивинилфенилфосфин, дивинил-я-метоксифенилфосфин, дивиниЛ-я-бромфенилфосфин, дивинил - я - толуилфосфин, диаллилфенилфосфин, диаллил - п - метоксифенилфосфин, диаллил-/ бромфенилфосфин, диаллил- г-толуилфосфин. При добавке перекисных инициаторов используют, например, трет-бутилпербензоат, перекиси дикумила, бензоила, лаурила, метилэтилкетона, метилизобутилкетона, циклогексанона и азобисизобутиронитрил. Добавки перекисей в некоторых случаях могут вызывать улучшение сцепления отвержденнного покрытия с подложками. Кроме того, совместное применение перекисей, в особенности перекиси метилэтилкетона, следует рекомендовать при желании уменьшить незначительные изменения окраски отвержденных продуктов, что может быть при облучениях, а также при хранении в результате воздействия света. Возможно совместное применение небольших количеств обычных ускорителей, в частности октоата кобальта, нафтената кобальта, нафтената циркония, диметиланилина, сложного эфира ацетоуксусной кислоты. Разумеется, при одновременном присутствии перекисей и ускорителей на основе соединений металлов снижается стабильность при хранении. Добавка ультрафиолетовых абсорберов в качестве светостабилизаторов отверждаемых композиций, например производных оксибе зофенола, сложных эфиров салициловой кислоты, о-оксифенилбензтиазола, в обычных количествах (0,01-0,4 вес. %) не вызывает сколько-нибудь значительного замедления фотополимеризации, хотя абсорбция ультрафиолетовых лучей происходит в диапазоне длинноволнового ультрафиолетового излучения, необходимого для осуществления фотополимеризации. Бензоинариловые простые эфиры имеют общую формулу Н . -/ II I --.X О О-Аг где Аг- ароматический радикал. Предлагаемые фотополимеризуемые составы для формовочных масс, покрывных и пропитывающих масс по сравнению с известными составами обладают исключительной стабильностью при хранении в темноте, поэтому они пригодны для использования в качестве стабильных однокомпонентных систем. Самых лучших результатов достигают в том случае, если содержание фосфита соответствует трехкратному содержанию фосфина. Для испытания на стабильность при хранении в темноте предлагаемых составов стабилизованную обычным образом с использованием 0,015 вес. % гидрохинона ненасыщенную полиэфирную смолу, состоящую из 1 моль малеинового ангидрида, 1 моль фталевого ангидрида и 2,18 моль пропандиола-1,2, смешивают с 39 вес. ч. стирола и с различными комбинациями бензоинового простого эфира, трифе1нилфосфита :и тр,иф.е1нилфюсфииа IB виде расT BOipa в стироле. В табл. 1 приведена стабильность при хранении в темноте. Таблица 1 Предлагаемые фотополимеризуемые составы, пригодные в качестве формовочных масс, покрывных и пропитывающих, исключательно удобны для получения высококачественных лаковых покрытий на самых разнообразных подложках, например на древесине, напоминающих древесину материалах, металлах, а также для изготовления армированных волокном пластмассовых изделий. При применении для лакирования предлагаемые составы могут быть использованы в ненигментированном, или ненаполненном состоянии, или же могут быть пигментированы, но при этом они должны содержать только такие пигменты, которые имеют достаточную проницаемость для ультрафиолетового света. При работе с непигментированными составами для получения по тировочных лаков но древесине, имеющей закрытые поры или открытые, предпочтительным является комбинированный способ отверждения. По этому способу покрытие подвергают предварительной желатинизации при воздействии сравнительно низкоэнергетических люминесцентных ламп, причем в случае применения парафинсодержащих полиэфирных смол образуется равномерная парафиновая или восковая пленка. Окончательное отверждение можно осуществлять либо путе.м облучения ртутными лампами высокого давления, либо путем подвода тепла, либо традиционными способами отверждения, причем в последнем случае предлагаемые составы дополнительно содержат обычные ускорители, например октоат кобальта, и наносятся на подложку, которая уже снабжена «активирующим грунтом.

В наполненном, или пигментированном состоянии, предлагаемые составы крайне пригодны для получения шпатлевочных масс, в частности так называемых вальцуемых шпатлевок, которые предназначены для приданий гладкости шероховатым пористым подложкам, например опорным плитам. В качестве наполнителей для получения таких шпатлевочных масс, разумеется, можно использовать только такие продукты, которые обладают достаточной проницаемостью для ультрафиолетового света, в частности асбест, тальк, сульфат кальция, слюду, легкий шпат, а сульфат бария и высокодисперсную кремниевую кислоту. Для окрашивания применимы так называемые прозрачные пигменты или же растворимые красители.

Для изготовления армированных стекловолокном пластмассовых изделий с использованием предлагаемых составов пригодны только такие способы, в которых можно применять облучение после формования или после процесса нанесения покрытия, например способ ручной выкладки, облицовка емкостей и труб, а также двухстороннее нанесение покрытия на опорные и столярные плиты или клееную фанеру с использованием усиленных стекловолокном ламинатов для получения так называемых контейнерных плит. В качестве армирующих материалов применимы все обычные стёкловолокнистые изделия, например маты, ровницы и. тканые материалы. После осуществления процесса получения слоистого пластика, который не связан, как обычно в подобных случаях, с ограниченным временем переработки, ламинат может быть в течение короткого времени отвержден с помощью ртутных ламн высокого давления или в течение более продолжительного периода времени с помощью низкоэнергетического ультрафиолетового излучения.

5 Ввиду того, что предлагаемые массы имеют очень короткое время отверждения, они пригодны для радиопальных методов переработки, проектирование которых основано на методе поточных линий.

С.месь В. 100 вес. ч. полимеризуюшейся смеси, состоящей из 67 вес. ч. полиэфирной смолы, полученной из 1 моль малеинового ангидрида, 1 моль фталевого ангидрида и 2,18 моль

5 пропандиола-1,2, и 33 вес. ч. стирола, стабилизованной 0,015 вес. % гидрохинона, имеющей вязкость порядка 1500 спз при 20°С и кислотное число порядка 28, разбавляют для получения покрывной массы следующими

0 10 вес. ч. стирола и смешивают с 0,5 вес. ч. 10%-ного (по весу) раствора парафина (т. пл. 52-53°С) в толуоле.

См-есь В. 100 вес. ч. лолимеризующейея смеси, состоящей из 67 вес. ч. полиэфирной смолы, полученной из 2 моль малеинового ангидрида, 1 моль фталевого ангидрида и 3,08 моль пропандиола-1,2, и 33 вес. ч. стирола, стабилизованной 0,014 вес. % гидрохинона, имеющей вязкость порядка 1100 спз при 20°С и кислотное число порядка 30, разбавляют для получения покрывиой массы следующи.ми 10 вес. ч. стирола и смешивают с 0,5 вес. ч. 10%-ного (по весу) раствора парафина (52-53С) в толуоле.

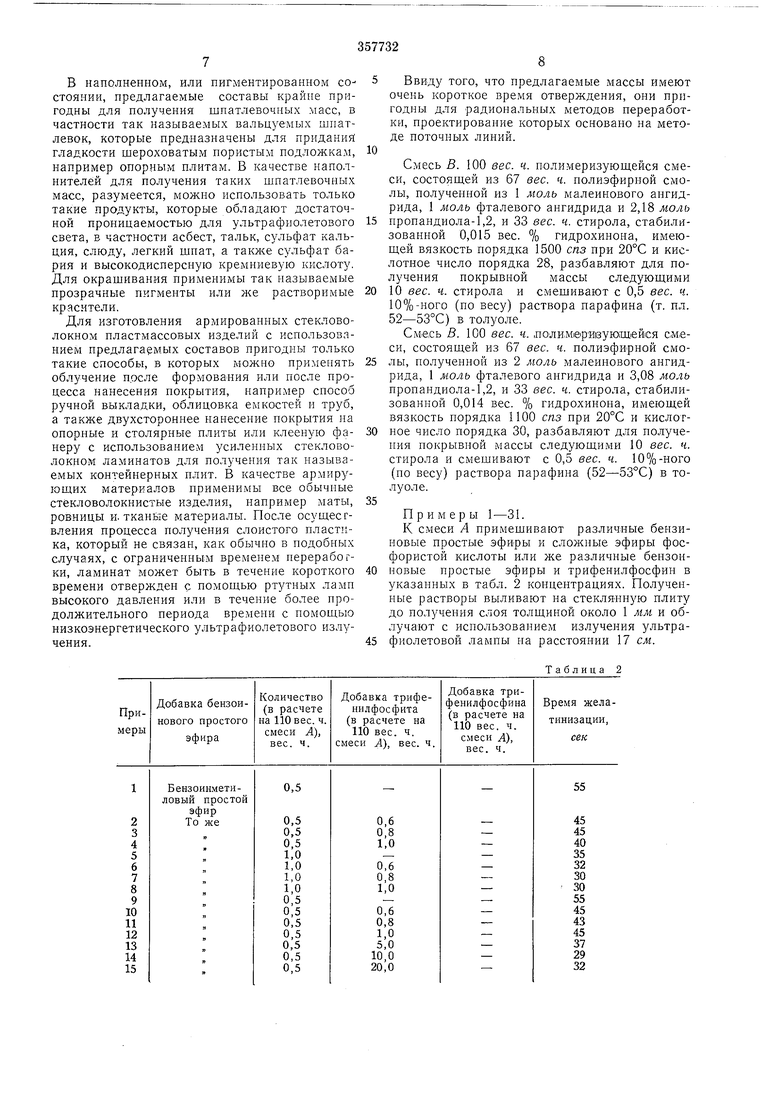

Примеры 1-31.

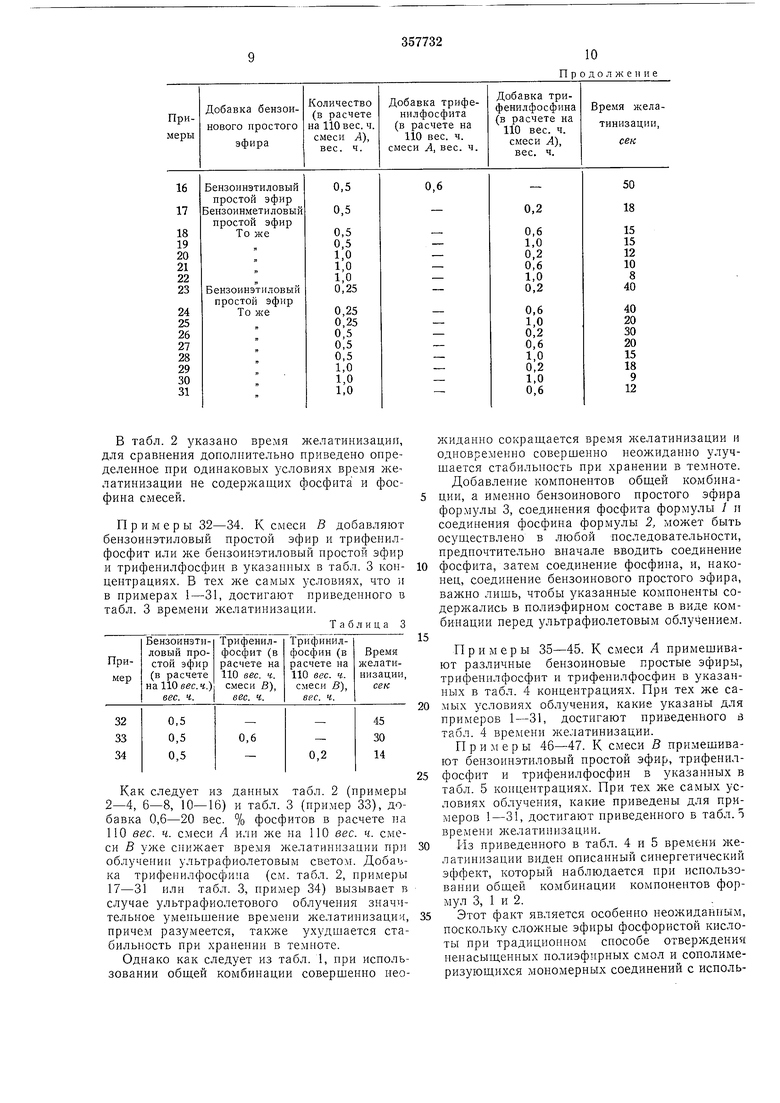

К смеси А примешивают различные бензиновые простые эфиры и сложные эфиры фосфористой кислоты или же различные бензоиновые простые эфиры и трифенилфосфин в указанных в табл. 2 концентрациях. Полученные растворы выливают на стеклянную плиту до получения слоя толщиной около 1 мм и облучают с использованием излучения ультра5 фиолетовой лампы на расстоянии 17 см.

Таблица 2

10

продолжение

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОПОЛИМЕРИЗУЕМЫЙ СОСТАВ | 1972 |

|

SU326776A1 |

| СССРПриоритет 27.V.1969, № 7986/69, ШвейцарияОпубликовано 20.ХП.1972. Бюллетень № 3за 1973Дата опубликования оиисания 6.П.1973УДК 678.664(088.8) | 1973 |

|

SU363249A1 |

| Фотополимеризуемый состав | 1973 |

|

SU527145A3 |

| ФОТОПОЛИЛ^ЕРИЗУЕМЫЙ СОСТАВ | 1973 |

|

SU396023A1 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ПОЛИМЕРНОГОМАТЕРИАЛА | 1970 |

|

SU277649A1 |

| Композиция для отверждения непредельных полиэфирных смол | 1978 |

|

SU1072802A3 |

| Способ получения отвержденных полиэфиров | 1974 |

|

SU704459A3 |

| Фотополимеризующийся состав | 1973 |

|

SU528890A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

В табл. 2 указано время желатинизации, для сравнения дополнительно приведено определенное при одинаковых условиях время желатинизации не содержащих фосфита и фосфина смесей.

Примеры 32-34. К смеси В добавляют бензоинэтиловый простой эфир и трифенилфосфит или же бензоинэтиловый простой эфир и трифенилфосфин в указанных в табл. 3 концентрациях. В тех же самых условиях, что и в примерах 1-31, достигают приведенного в табл. 3 времени желатинизации.

Таблица 3

Как следует из данных табл. 2 (примеры 2-4, 6-8, 10-16) и табл. 3 (пример 33), добавка 0,6-20 вес. % фосфитов в расчете на ПО вес. ч. смеси А или же на 110 вес. ч. смеси В уже снижает время желатинизании при облучении ультрафиолетовым светом. Добаъка трифенилфосфина (см. табл. 2, примеры 17-31 или табл. 3, пример 34) вызывает в случае ультрафиолетового облучения значительное уменьшение времени желатинизация, причем разумеется, также ух -дшается стабильность при хранении в темноте.

жиданно сокращается время желатинизации и

одновременно совершенно неожиданно улучщается стабильность при хранении в темноте.

Добавление компонентов обшей комбинации, а именно бензоинового простого эфира

формулы 3, соединения фосфита формулы 1 и

соединения фосфина формулы 2, может быть

осуществлено в любой последовательности,

предпочтительно вначале вводить соединение

фосфита, затем соединение фосфина, и, наконец, соединение бензоинового простого эфира, важно лишь, чтобы указанные компоненты содержались в полиэфирном составе в виде комбинации перед ультрафиолетовым облучением.

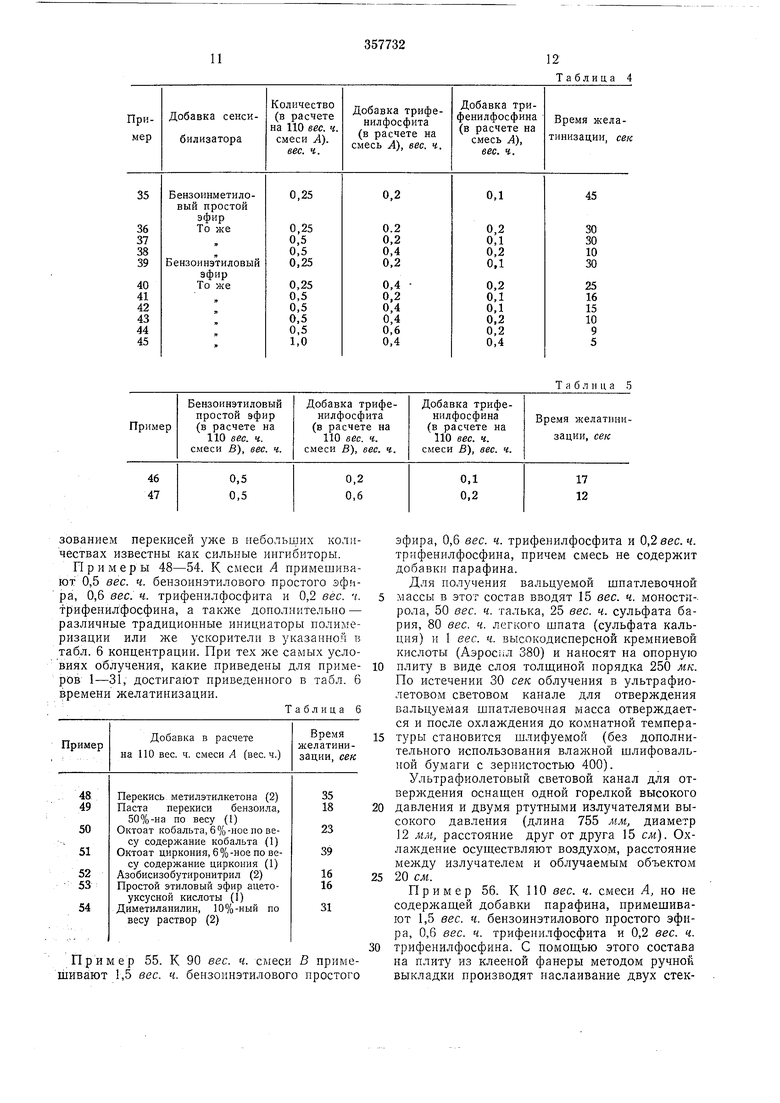

Пример ы 35-45. К смеси А примешивают различные бензоиновые простые эфиры, трифенилфосфит и трифенилфосфин в указанных в табл. 4 концентрациях. При тех же саЛ1ЫХ условиях облучения, какие указаны для примеров 1-31, достигают приведенного в табл. 4 времени желатинизации.

Примеры 46-47. К смеси В примешивают бензоинэтиловый простой эфир, трифенилфосфнт и трифенилфосфин в указанных в табл. 5 концентрациях. При тех же самых условиях облучения, какие приведены для примеров 1-31, достигают приведенного в табл.5 времени желатиннзации.

Из приведенного в табл. 4 и 5 времени желатинизации виден описанный синергетический эффект, который наблюдается при иснользовании общей комбинации компонентов формул 3, 1 и 2.

Этот факт является особенно неожиданным, поскольку сложные эфиры фосфористой кислоты при традиционном способе отверждения ненасыщенных полиэфирных смол и сополимеризуюш.ихся мономерных соединений с исполь11зованием перекисей уже в небольших кол чествах известны как сильные ингибиторы. Примеры 48-54. К смеси А примешив ют 0,5 вес. ч. бензоинэтилового простого эф ра, 0,6 вес. ч. трифенилфосфита и 0,2 вес. трифенилфосфина, а также дополнительно различные традиционные инициаторы полим ризации или же ускорители в указанной табл. 6 концентрации. При тех же самых усл виях облучения, какие приведены для прим ров 1-31, достигают приведенного в табл. времени желатинизации. Таблица Время Добавка в расчете желатини на ПО вес. ч. смеси А (вес. ч.) зации, се Перекись метилэтилкетона (2) Паста перекиси бензоила, 50%-на по весу (1) Октоат кобальта, 6 % -нее по весу содержание кобальта (1) Октоат циркония, 6 % -ное по весу содержание циркония (1) Азобисизобутиронитрил (2) Простой этиловый эфир ацетоуксусной кислоты (1) Диметиланилин, 10%-ный по весу раствор (2)

12 Таблица 4

Т а б л и ц а 5 эфира, 0,6 вес. ч. трифенилфосфита и 0,2 вес. ч. трнфенилфосфина, причем смесь не содержит добавки парафина. Для получения вальцуемой шпатлевочной массы в этот состав вводят 15 вес. ч. моностп-. рола, 50 вес. ч. талька, 25 вес. ч. сульфата бария, 80 вес. ч. легкого шпата (сульфата кальция) и 1 вес. ч. высокодисперсной кремниевой кислоты (Аэросил 380) и наносят на опорную плиту в виде слоя толш;иной порядка 250 мк. По истечении 30 сек облучения в ультрафиолетовом световом канале для отверждения вальцуемая шпатлевочная масса отверждается и после охлаждения до комнатной температуры становится шлифуемой (без дополнительного использования влажной шлифовальной бумаги с зернистостью 400). Ультрафиолетовый световой канал для отверждения оснащен одной горелкой высокого давления и двумя ртутными излучателями высокого давления (длина 755 мм, диаметр 12 мм, расстояние друг от друга 15 см). Охлаждение осуществляют воздухом, расстояние между излучателем и облучаемым объектом 20 см. Пример 56. К ПО вес. ч. смеси А, но не содержащей добавки парафина, примешивают 1,5 вес. ч. бензоинэтилового простого эфира, 0,6 вес. ч. трифенилфосфита и 0,2 вес. ч. трифенилфосфина. С помощью этого состава на плиту из клееной фанеры методом ручной выкладки производят наслаивание двух стек13

ловолокпистых матов, полученных с использованием обычного растворимого связующего на основе полиэфирной смолы и имеющих вес 1 м порядка 450 г. После пропитывания матов указанным составом ламинат покрывают прозрачной пленкой, которая содержит на поверхности смазку, и в течение 150 сек облучают с применением описанных в примере 55 ртутных излучателей высокого давления. После охлаж;дения до комнатной температуры пленка может быть удалена. Таким образом получают прочное, арвированпое, стекловолокном покрытие па плите из клееной фанеры.

Это покрытие обладает отличной прозрачностью, так что прекрасно сохраняется природная структура древесины поверхности клеевой, фанеры.

Неожиданно было обнаружено, что такое покрытие имеет значительно лучщие механические свойства, в частности ударную прочность и прочность на разрыв, чем полученное аналогичным образом покрытие, которое было отверждено традиционными методами с использованием перекисей в качестве инициаторов полимеризации и ускорителей.

Кроме того, было установлено, что непосредственно после фотополимеризации содержание еще не полимеризованных мономеров в ПОЛА ченном путем фотополимеризации полиэфирном пластмассовом материале значительно ниже, чем непосредственно после полимеризации обычным способом с использованием перекисей в качестве инициаторов полимеризации и ускорителей.

Пример 57. Конденсацией 306 г фумаровой кислоты, 133 г тетрагидрофталевого ангидрида, 368 г дигликоля и 113 г пентаэритриттриаллилового простого эфира в присутствии 0,3 г гидрохинона известным способом получают ненасыщенную полиэсЬирную смолу воздушной сушки. Смесь 65 вес. ч. этой полиэфирной смолы с 35 вес. ч. стирола имеет вязкость порядка 700 спз при 20°С и кислотное число порядка 25. Для получения лакового паствора к 100 вес. ч. этой смеси добавляют Швее. -i. стирола, 1,5 вес. ч. бензоинэтилового простого эфира, 0,6 вес. ч. трифенилйосфита и 0,2 вес. ч. трифенилфосфина. Налитый на стеклянный лист в виде пленки толщиной порядка 100 мк этот лаковый раствор после облучения в течение 30 сек с применением описапных в примере 55 ртутных излучателей высокого давления и носле охлаждения до комнатной температуры дает устойчивую к парапатппо, не дающую отлип а, сильпо б.лестяп1ую пленку.

Этот результат является неожидянпь : т, поскольку аналогичная, не содержап1ая фосф:;та и фосфина исходная смесь об.чадает чрезВ151чайно неудовлетворительной стабильностью при хранении в темноте, особенно прн повышенных температурах (60°С) и в условиях ультрафиолетового облучения, аналогичных приведенным в примерах 1-31, не желатинизуется даже прн времеии облучения порядка 120 сек.

14

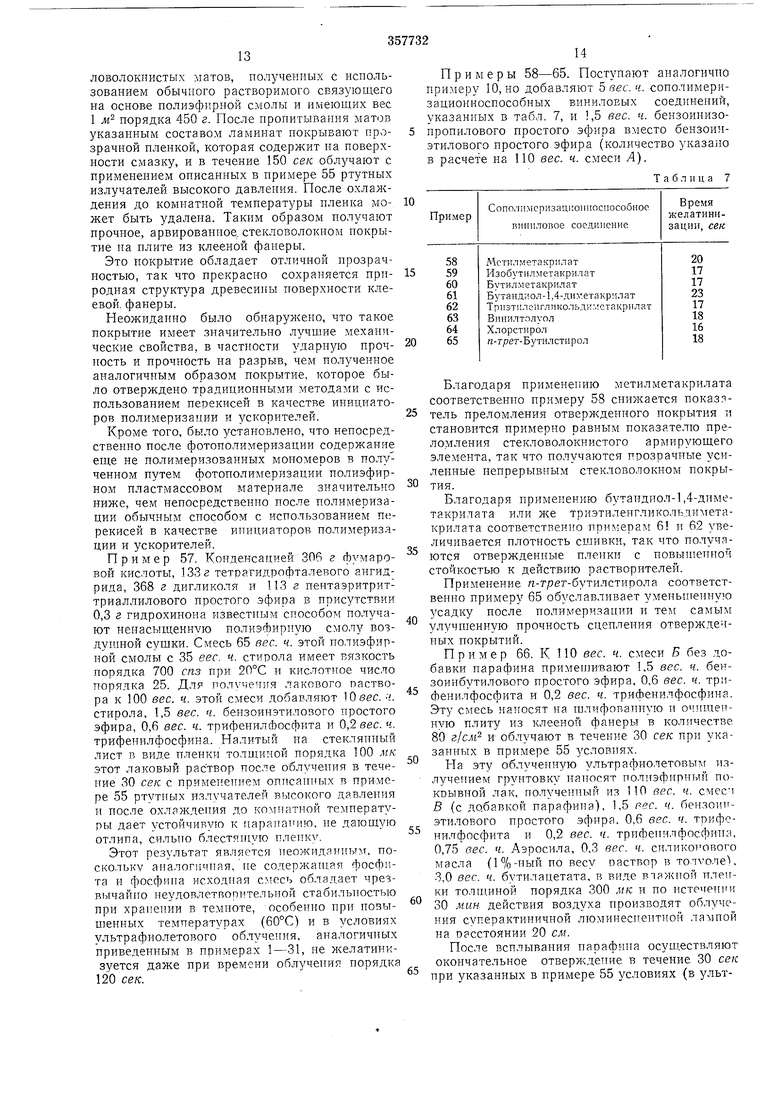

Примеры 58-65. Поступают аналогично примеру 10, но добавляют 5 вес. ч. сополимеризационноспособных виниловых соединений, указанных в табл. 7, и ,5 вес. ч. бензоинизопропнлового простого эфира вместо бензоинэтилового простого эфира (количество указано в расчете на 110 вес. ч. смеси Л).

Т а б л II ц а 7

10

15

20

Благодаря применению метилметакрилата соответственно примеру 58 снижается ноказ.ттель преломления отвержденного покрытия и становится примерно равным показателю преломления стекловолокнистого армирующего элемента, так что получаются прозрачпые усиленные непрерывным стекловолокном покрытия.

Благодаря применению бутанднол-1,4-диметакрилата или же триэтиленглнкольдиметакрилата соответственно примерам 61 и 62 увеличивается плотность сшивки, так что получаются отвержденные плепки с повышеппой стойкостью к действию растворителей.

Применение «-трег-бутилстирола соответственно примеру 65 обуславливает умепьптепную Засадку после полимеризапии и тем самым улучшенную прочность сцепления отверждечпых покрытий.

Пример 66. К 110 вес. ч. смеси Б без добавки парафина примешивают 1,5 вес. ч. бензоинбутилового простого эфира, 0,6 вес. ч. трифенилфосфита и 0,2 вес. ч. трифенилфосфина. Эту смесь наносят на щлифоватп1ую и оч гшенную плиту из клееной фанеры в количестве 80 г/см и облучают в течение 30 сек при указанных в примере 55 условиях.

На эту облученную ультрафиолетовым излучением грунтовку наносят полиэфирный покрывпой лак, полученный из 110 вес. ч. смест В (с добавкой парафина), 1,5 вес. ч. бензоинэтилового простого эфира. 0,6 вес. ч. трифепилфосфита и 0,2 вес. ч. трифепилфосфшга, 0,75 вес. ч. Аэросила, 0,3 вес. ч. силиконового масла (1%-ный по весу раствор в толУоле), 3,0 вес. ч. бутилапетата, в виде влажной пленки толщиной порядка 300 мк и по нстечении 30 мин действия воздуха производят облучения суперактиничной люминеспентной ламной на расстоянии 20 см.

15

рафиолетовом световом канале для отверждения). После охлаждения покрытие шлифуют и полируют.

Получают зеркально блестящий лаковый слой, имеющий отличную наполняющую способность и исключительную адгезию к подложке.

Пример 67. Конденсацией 750 г 1,2-про панднола, 587 г малеинового ангидрида и 578 г тетрахлорфталевого ангидрида известным снособом получают самозатухающую ненасыщенную полиэфирную смолу и стабилизируют ее 136 мг гидрохинона и 68 мг п-грег-бутилпирокатехина. Смесь 65 вес. ч. этой полиэфирной смолы с 25 вес. ч. стирола и 10 вес. ч. трихлорэтилфосфата имеет вязкость 1400 спз при 20°С и кислотное число 28.

К 100 вес. ч. этой с.меси примешивают 1,5 вес. ч. бензоинпропилового простого эфира, 0,6 вес. ч. трифенилфосфита и О, 2 вес. ч. трифенилфосфина.

С использованием этого состава производят последовательно наслаивание двух стекловолокнистых матов, полученных с применением обы ч-ного связующего IIга ооно1В,е Полиэ|ф.И|р1НОй смолы, с весом 1 м 450 г на полированный а.тюминиевый лист, поверхность которого снабжена смазкой. После пропитывания матов указанным составом ламинат покрывают прозрачной пленкой, которая сна1бже1на на, inoaepxности смазкой, и обл чают в течение 150 сек

Полученную по примеру 68 смесь наносят на стеклянную пластину в виде слоя толщины 400 мк и облучают с помощью суперактиничной люминесцентной лампы до тех пор, пока Пле,н1ка не будет желати1НИЗ,01Ван|Ной. После доПолйитсльногю Облучения в течение 45 сек, в ультрафиолетовом световом канале для отверждения, как это описано в примере 55, и охлаждения до комнатной температуры получают отвержденную практически бесцветную пленку.

Примеры 72-74. Конденсацией 306 г фумаровой кислоты, 133 г тетрагидрофталевого ангидрида, 368 г дигликоля и 133 г пентаэрнгриттриаллилового простого эфира в присутствии 0,3 г гидрохинона известным способом по16

с использованием описанных в примере 55 ртутных излучателей высокого давления. После охлаждения до комнатной температуры пленка может быть удалена и ламинат отделен от алюминиевого листа. Таким образом получают трудиовоспламеняющуюся и самозатухающую усиленную стекловолокном плиту, имеющую хорошую прозрачность.

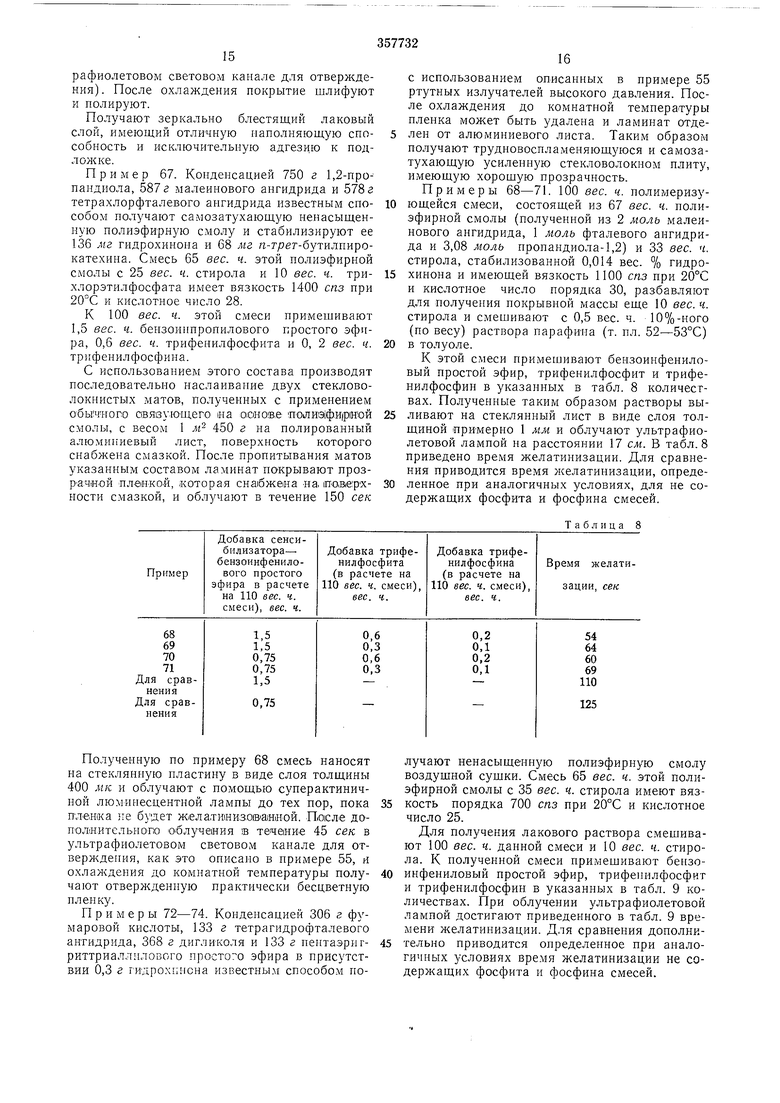

Примеры 68-71. 100 вес. ч. полимеризующейся смеси, состоящей из 67 вес. ч. полиэфирной смолы (полученной из 2 моль малеинового ангидрида, 1 моль фталевого ангидрида и 3,08 моль нропандиола-1,2) и 33 вес. ч. стирола, стабилизованной 0,014 вес. % гидрохинона и имеющей вязкость 1100 спз при 20°С и кислотное число порядка 30, разбавляют для получения покрывной массы еще 10 вес. ч. стирола и смешивают с 0,5 вес. ч. 10%-ного (по весу) раствора парафина (т. пл. 52-53°С)

в толуоле.

К этой смеси при.мешивают бензоинфениловый простой эфир, трифенилфосфит и трифенилфосфин в указанных в табл. 8 количествах. Полученные таким образом растворы выливают на стеклянный лист в виде слоя толщиной примерно 1 мм и облучают ультрафиолетовой лампой на расстоянии 17 см. В табл.8 приведено время желатинизации. Для сравнения приводится время желатинизации, определенное при аналогичных условиях, для не содержащих фосфита и фосфина смесей.

Таблица 8

лучают ненасыщенную полиэфирную смолу воздушной сущки. Смесь 65 вес. ч. этой полиэфирной смолы с 35 вес. ч. стирола имеют вязкость порядка 700 спз при 20°С и кислотное число 25.

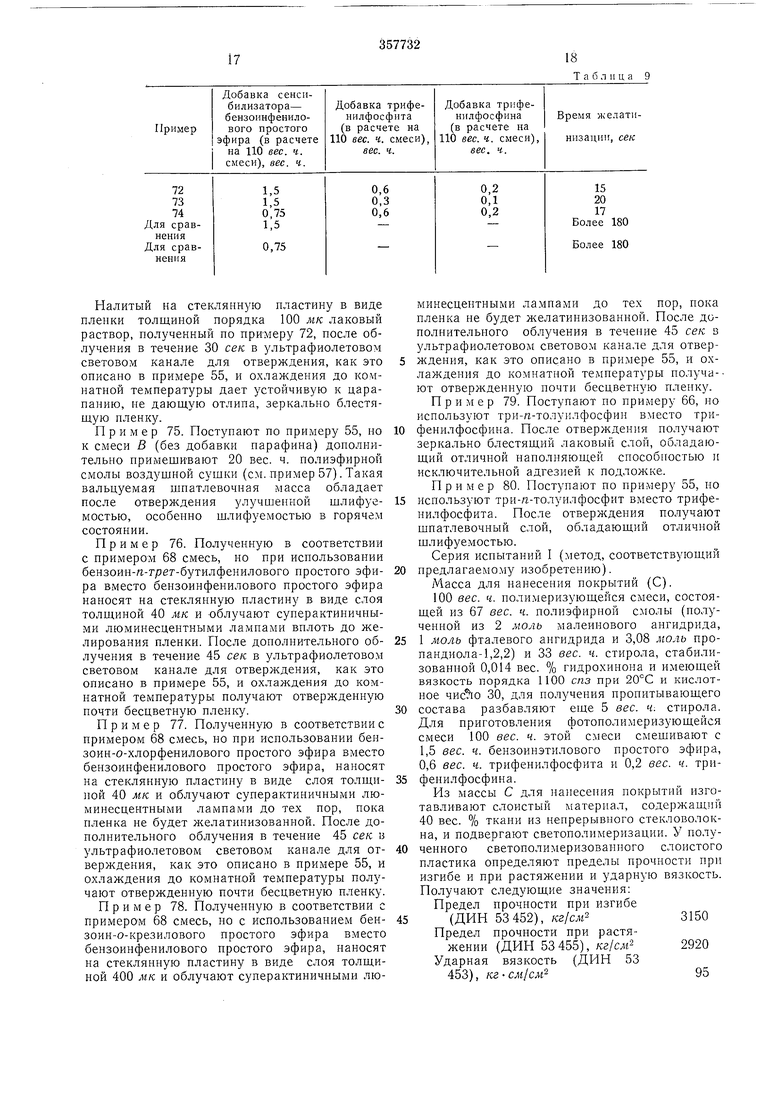

Для получения лакового раствора смешивают 100 вес. ч. данной смеси и 10 вес. ч. стирола. К полученной смеси примешивают бензоинфениловый простой эфир, трифенилфосфит и трифенилфосфин в указанных в табл. 9 количествах. При облучении ультрафиолетовой лампой достигают приведенного в табл. 9 времени желатинизации. Для сравнения дополнительно приводится определенное при аналогичных условиях время желатинизации не содержащих фосфита и фосфина смесей.

Налитый на стеклянную пластину в виде пленки толщиной порядка 100 мк лаковый раствор, полученный по примеру 72, после облучения в течение 30 сек в ультрафиолетовом световом канале для отверждения, как это описано в примере 55, и охлаждения до комнатной температуры дает устойчивую к царапанию, не дающую отлипа, зеркально блестящую пленку.

Пример 75. Поступают по примеру 55, но к смеси В (без добавки парафина) дополнительно примешивают 20 вес. ч. полиэфирной смолы воздушной сушки (см. пример 57).Такая вальцуемая шпатлевочная масса обладает после отверждения улучшенной шлифуемостью, особенно шлифуемостью в горячем состоянии.

Пример 76. Полученную в соответствии с примером 68 смесь, но при иснользовании бензоин-п-грег-бутилфенилового простого эфира вместо бензоинфенилового простого эфира наносят на стеклянную пластину в виде слоя толщиной 40 мк и облучают сунерактиничными люминесцентными лампами вплоть до желирования пленки. После дополнительного облучения в течение 45 сек в ультрафиолетово.м световом канале для отверл дения, как это описано в примере 55, и охлаждения до комнатной температуры получают отвержденную ночти бесцветную пленку.

Пример 77. Полученную в соответствии с примером 68 смесь, но при использовании бензоин-о-хлорфенилового простого эфира вместо бензоинфенилового простого эфира, наносят на стеклянную пластину в виде слоя толщи1 ой 40 мк и облучают суперактиничными люминесцентными лампами до тех пор, пока пленка не будет желатинизованной. После дополнительного облучения в течение 45 сек в ультрафиолетовом световом канале для отверждения, как это описано в примере 55, и охлаждения до комнатной температуры получают отвержденную почти бесцветную пленку.

Пример 78. Полученную в соответствии с примером 68 смесь, но с использованием бензоин-о-крезилового простого эфира вместо бензоинфенилового нростого эфира, наносят на стеклянную пластину в виде слоя толщиной 400 мк и облучают суперактиничными люТаблица 9

минесцентными ламнами до тех пор, пока пленка не будет желатинизованной. После дополнительного облучения в течение 45 сек. в ультрафиолетовом световом канале для отверждения, как это описано в примере 55, и охлаждения до комнатной темнературы нолуча-ют отвержденную почти бесцветную пленку.

Пример 79. Поступают по примеру 66, но используют три-д-толуилфосфин вместо трифенилфосфина. После отверждения получают зеркально блестящий лаковый слой, обладающий отличной наполняющей способностью и исключительной адгезией к подложке.

Пример 80. Поступают по примеру 55, но используют три-я-толуилфосфит вместо трифенилфосфита. После отверждения получают шпатлевочный слой, обладающий отличной шлифуемостью.

Серия испытаний I (метод, соответствующий предлагаемому изобретению).

Масса для нанесения покрытий (С).

100 вес. ч. полимеризующейся смеси, состоящей из 67 вес. ч. полиэфирной смолы (полученной из 2 моль малеинового ангидрида, 1 моль фталевого ангидрида и 3,08 моль пропандиола-1,2,2) и 33 вес. ч. стирола, стабилизованной 0,014 вес. % гидрохинона и имеющей вязкость порядка 1100 спз при 20°С и кислотное 30, для получения пропитывающего состава разбавляют еще 5 вес. ч. стирола. Для приготовления фотополимеризующейся смеси 100 вес. ч. этой смеси смешивают с 1,5 вес. ч. бензоинэтилового простого эфира, 0,6 вес. ч. трифенилфосфита и 0,2 вес. ч. трифенилфосфина.

Из массы С для нанесения покрытий изготавливают слоистый материал, содержащий 40 вес. % ткани из непрерывного стекловолокна, и подвергают светополимеризации. У полученного светополимеризованного слоистого пластика определяют пределы прочности при изгибе и при растяжении и ударную вязкость. Получают следующие значения;

Предел прочности при изгибе

(ДИН 53452), кг/сж23150

Предел прочности при растяжении (ДИН 53455), кг/с.и22920

19

Серия испытаний II (метод, не относящийся к известному уровню техники).

Аналогично получают следующий светополимеризованный слоистый нластик, нри изготовлении которого в массе С для населения покрытий отсзтствовали трифеиилфосфит и трифенилфосфин. Получают следующие результаты.

Предел прочности при изгибе 1(ДПП 53 452), кг/аиз3200

Предел прочности при растяжении (ДИН 53 455), KzlcM 1850

Ударная вязкость (ДИН 53 453), кг-см/см -87

Серия испытаний III (метод, соответствующий известному уровню техники).

Для изготовления слоистого пластика применяют массу С для нанесения покрытий, но без добавки бензоинэтилового простого эфира, трифенилфосфита и трифенилфосфина, причем используют аналогичную технологию. Отверждение массы С для нанесения покрытий осуществляют путем добавления 2 вес. ч. 50%-ной нерекиси метилэтилкетоиа и 0,8 вес. ч. 1%-ного кобальтового ускорителя. После холодного отверждения полученный слоистый материал испытывают аналогичным образом и получают следующие значения:

Предел прочности при изгибе

(ДИН 53 452), кг1см 2525

Предел прочности при растяжения (ДИН 53 455), /сг/с.и 1290

Ударная вязкость (ДИН 53 453), кг-см1см 110

Кроме того, все испытуемые пластины из слоистого пластика для получения сравнимых значений термостатируют в течение 2 час при 60°С, в результате чего они гомогенизируются. Все измеренные значения являются средними из значений измерений каждых 10 испытуемых образцов.

Эти значения показывают, что при об|)чном лассическом холодном отверждении образцов с использованием перекиси и ускорителей ;1олучают низкие значения предела прочности лри изгибе и предела прочности при растяжелии и сравнительно высокое значение ударной вязкости. Последнее вероятно следует объяс.ять тем, что у этого слоистого материала обычно более высокое остаточное содержание лономера, чем в случае ненасыщенных полифиров, отвержденных при помощи ультрафиолетового облучения.

Отверждение светом, причем в качестве ини латора фотохимической реакции применяют олько один бензоиновый простой эфир, со ласно серии испытаний II по сравнению с по. ученным путем холодного отверждения слостым материалом согласно серии испытаний дает значнтельно более хорошие значения редела прочности при изгибе и ударной вязости, тогда как предел прочности при растя..;ении имеет более низкое значение.

2С

Кроме того, в случае светополимеризованных слоистых материалов, в качестве инициатора фотохимической реакции которых применяют комбинацию из бензоинэтилового эфира, трифеиилфосфита и трифенилфосфина, согласно серии испытаний I достигают очень хороших значений предела прочности при изгибе и наиболее высоких значений предела прочности при растяжении. Ударная вязкость по

сравнению со светополимеризованным полиэфиром, который содержит, только один бензоинэтиловый нростой эфир в качестве инициатора фотохимической реакции, также зиачительно улучщена.

В следующих сериях испытаний IV и V.. из полиэфирной смолы изготавливают (без стекловолокнистого армирующего наполнителя) испытуемые образцы.

Для получения испытуемых пластин нспользуют 100 вес. ч. поли.меризующейся смеси, состоящий из 67 вес. ч. полиэфирной смолы (полученной из 2 моль малеинового ангидрида, 1 моль фталевого ангидрида и 3,08 .ноль пропандиола-1,2) и 33 вес. ч. стирола, стабилизованной 0,014 вес. % гидрохинона и имеющей вязкость порядка 1100 спз при 20°С и кислотное число 30.

Серия иснытаний IV.

Для получения испытуемой пластины 1 толщиной 1 см к указанной полимеризующейся смеси добавляют 2 вес. ч. перекиси метилэтилкетона (50%-ной) и 0,3 вес. ч. октоата кобальта (содержание кобальта 1 вес. %). Смесь цомещают между двумя алюминиевыми плитами, на поверхности которых имеется смазка, отверждают и термостатируют в течение 120 мин в сущнльном шкафу при 100°С. Из этой пластины вырезают иснытуемые образцы

размерами 120X15X10 .1ьи.

Серия иснытаннй V.

Для получения испыт емой пластины 2 толщиной 1 см указанную полимеризующую смесь

смешивают с 1,5 вес. ч. бензоииэтилового простого эфира, 0,6 вес. ч. трифеиилфосфита и 0,2 вес. ч. трифенилфосфина и между двумя листами из оконного стекла толщиной 3 мм з течение 1 час подвергают воздействию полуденного солнца при безоблачиом небе, после чего дополнительно производят последующее отверждение в ультрафиолетовом световом канале в течение 15 мин с каждой стороны с использованием ртутных излучателей высокого

давления. Из этой пластины вырезают испытуемые образцы указанных размеров.

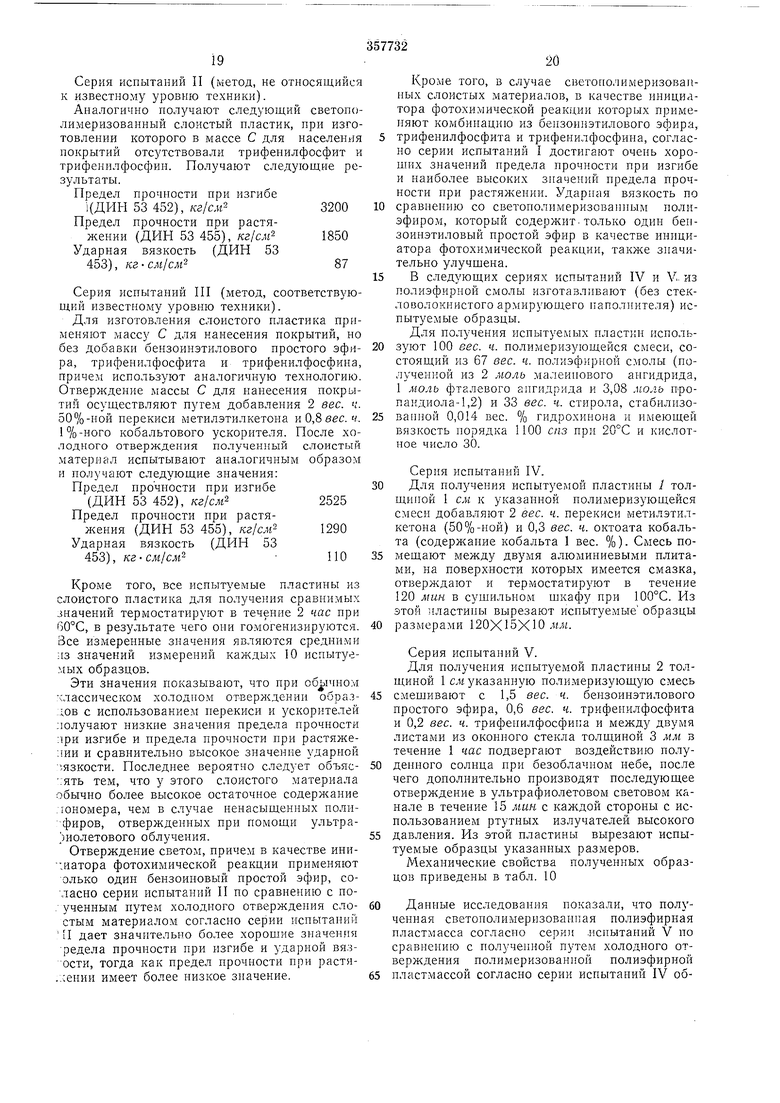

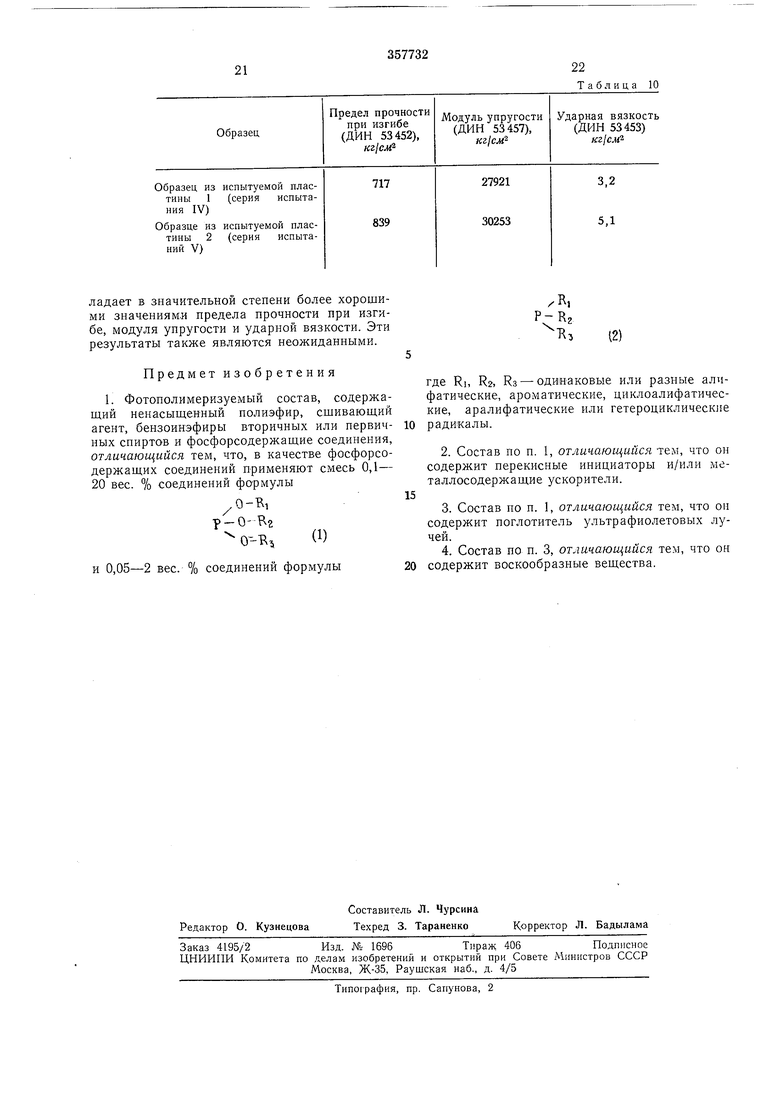

Механические свойства полученных образцов приведены в табл. 10

Данные исследования показали, что полученная светонолимеризовант ая полиэфирная пластмасса согласно серии .испытаний V по сравнению с полученной путем холодного отверждения полимеризованной полиэфирной

21

Предел прочности

Образец изиспытуемой пластины 1(серия испытания IV)

Образце изиспытуемой пластины 2(серия испытаний V)

ладает в значительной степени более хорошими значениями предела прочности при изгибе, модуля упругости и ударной вязкости. Эти результаты также являются неожиданными.

Предмет изобретения

,O-KI

р-О- Нг

(1) O-R

И 0,05-2 вес. % соединений формулы

22 Таблица 10

Ударная вязкость

при изгибе (ДИН 53453)

(ДИН 53452),

KZJCM

KZJCM

27921

3,2

30253

5,1

xR,

P-RZ

Tl.

12)

где RI, Ra, Нз - одинаковые или разные алифатические, ароматические, циклоалифатические, аралифатические или гетероциклические радикалы.

Авторы

Даты

1972-01-01—Публикация