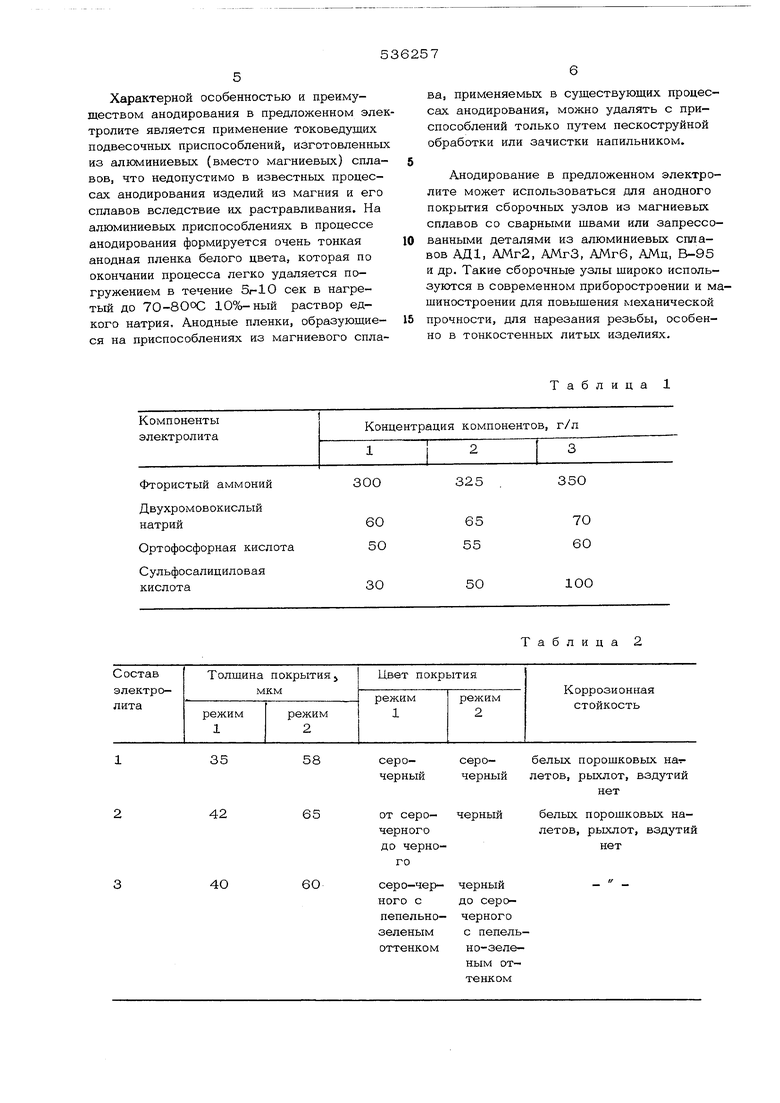

(54) ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ МАГНИЯ И ЕЮ СПЛАВОВ жении 100-115 в при анодировании изде лий из деформированных сплавов. После окончания процесса напряжение в ванне понижают до нуля, детали извлекают из электролита, промывают в горячей проточной воде и высушивают теплым воздухом. Для анодирования изделий из сплава МЛ5, полученных методом литья под дав лением, были исследованы электролиты трех составов, приведенные в табл. 1. При введении в электролит меньше 30 г/л сульфосалициловой кислоты не от мечается качественного скачка в антикоррозионных свойствах покрытия; при введе нии сульфосалициловой кислоты свыше 100 г/л происходит образование осадка в электролите, в результате чего увеличивается пористость покрытия и снижают ся его коррозионные свойства. В табл. 2 приведены данные эксперимента, проведенного по следующему режи му: ток переменный, плотность тока 6, а/дм температура 25ОС и продолжительность 8 мин, ток постоянный, плотность тока 5 а/дм, температура 2 5С и продолжительность 8 мин. Коррозионные испытания проводились в камере солевого (морского) тумана в течение ЗО суток с периодическим их ос мотром через 1-3 дня. Распьшение раствора производилось в течение 15 мин через каждый 45 мин. Покрытия, полученные из предложенного электролита, не изменили первоначального вида в течение всего срока про веденных испытаний. Следов коррозии не обнаружено. На покрытиях, полученных и известного электролита, первые коррозионные точки белого цвета появились на 23 сутки испытаний. В последующие 7 су ток испытаний наблюдалось увеличение коррозионных очагов. Покрытия, полученные при анодировании изделий в каждом из трех составов электролита при указанных режимах, отличаются от покрытий, получаемых из из вестных электролитов высокой коррозион ной стойкостью, так как не имеют пузырей, вздутий, отслаиваний и местных белых налетов, а также высокой механической прочностью. Покрытие хорошо про питывается эпоксидным лаком ЭП-541 с последующей полимеризацией лака в порах анодной пленки при нагреве в течение 1 час при 150°С. Толщина полученного покрытия колеблется от 25 до 60 мкм при анодировании переменным током и от 25 до 8О мкм при анодировании постоянным током. Толщина покрытия при средних значениях указанных плотностей тока за время анодирования от 5 до 12 мин находится в пределах от 25 до 80 мкм. Анодированию в электролите, содержащем дополнительно сульфосалициловую кислоту в количестве 30-100 г/л, подвергались изделия из магниевого сллава МЛ5, полученные методом литья под давлением или в землю, изделия из деформируемого магниевого сплава МА2-1, полученные механической обработкой резанием (токарная и фрезерная обработка) и путем штамповки. Во всех случаях на этих изделиях было получено высококачественное коррозионно-стойкое покрытие. Особенность процесса анодирования в предложенном электролите состоит в том, что при пропускании тока анодируемая поверхность изделий и в особенности поверхность контактирующих приспособлений на границе электролит-воздух обволакиваются устойчивой пеной желто-коричневого цвета, которая предохраняет эти места от возможных случаев растравления. Появление пены обусловлено поверхностно-активными свойствами сульфосалициловой кислоты, присутствие которой в электролите ослабляет искрение на поверхности анодируемого изделия, делает его равномерным и исключает возникновение длинньис искр, переходящих в дугу, вызывающую прожоги металла. Паличие слабого микроискрения обеспечивает качественное формирование анодной пленки. Кроме того, присутствие в электролите сульфосалициловой кислоты обуславливает возможную ее деструкцию в зоне роста анодной пленки и на дне пор пленки с образованием инертного углекислого газа, который предохраняет эти места пленки от возможного местного перегрева при неравномерном отводе джоулевого тепла. Сульфосалициловая кислота образует растворимые комплексы с железом и другими металлическими примесями в магниевых отливках и деформируемых сплавах и тем самым препредохраняет изделия от локального растравливания примесей при их анадном растворении в процессе анодирования. Для эксплуатации изделий в жестких атмосферных и морских тропических условиях анодированные изделия пропитывают эпоксифенольным лаком и окрашивакуг эпоксидными эмалями. В закрытых помещениях и внутри приборов анодированные и пропитанные детали могут применяться и без последующего их окрашивания эмалями на основе полимерных смол.

Характерной особенностью и преимуществом анодирования в предложенном электролите является применение токоведуших подвесочных приспособлений, изготовленных из алюминиевых (вместо магниевых) сплавов, что недопустимо в известных процессах анодирования изделий из магния и его сплавов вследствие их растравливания. На алюминиевых приспособлениях в процессе анодирования формируется очень тонкая анодная пленка белого цвета, которая по окончании процесса легко удаляется погружением в течение 5г-10 сек в нагретый до 7 О-8 О ос 10%-ный раствор едкого натрия. Анодные пленки, образующиеся на приспособлениях из магниевого сплава, применяемых в существующих процессах анодирования, можно удалять с приспособлений только путем пескоструйной обработки или зачистки напильником.

Анодирование в предложенном электролите может использоваться для анодного покрытия сборочных узлов из магниевых сплавов со сварными швами или запрессованными деталями из алюминиевых сплавов АД1, АМг2, АМгЗ, АМгб, АМц, В-95 и др. Такие сборочные узлы щироко используются в современном приборостроении и машиностроении для повышения механической прочности, для нарезания резьбы, особенно в тонкостенных литых изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU956631A1 |

| СПОСОБ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2062824C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД АНОДИРОВАНИЕМ | 2008 |

|

RU2395627C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2416680C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2061801C1 |

| СПОСОБ ТВЕРДОГО АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2390588C1 |

35

58

42

65

4О

6О

Таблица 1

Таблица 2

серо-белых порошковых натчерный летов, рыхлот, вздутий нет

черныйбелых порошковых налетов, рыхлот, вздутий нет

черный- до серочерногос пепельно-зеленым оттенком

Формула изобретения Электролит для анодирования магния

и его сплавов, содержащий фтористую соль аммония, двухромовокислый натрий, ортофосфорную кислоту и воду, о т л и чающийся тем, что, с целью повышения коррозионной, стойкости покрытия, он дополнительно содержит сульфосалициловую кислоту при следующем соотношении компонентов:

300-35О 60-70

50-60

30-10О

до 1

Авторы

Даты

1976-11-25—Публикация

1975-03-27—Подача