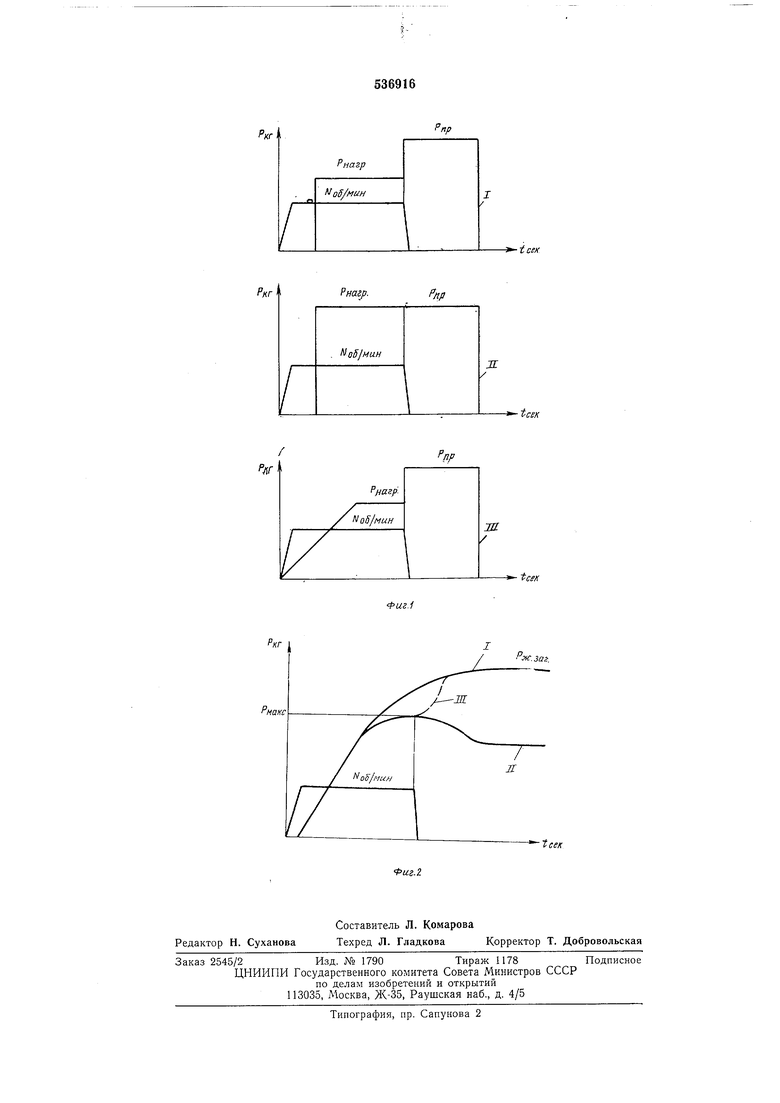

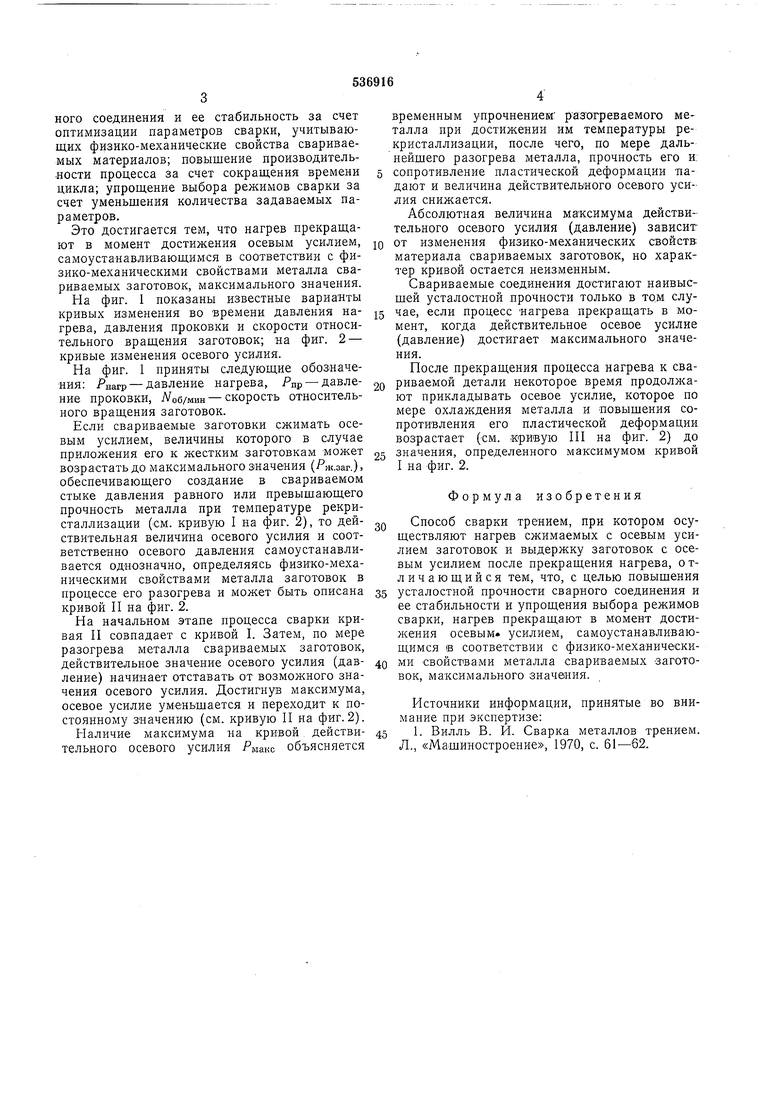

(54) СПОСОБ СВАРКИ ТРЕНИЕМ ного соединения и ее стабильность за счет оптимизации параметров сварки, учитывающих физико-механические свойства свариваемых материалов; повышение производительности процесса за счет сокращения времени цикла; упрощение выбора режимов сварки за счет уменьшения количества задаваемых параметров. Это достигается тем, что нагрев прекращают в момент достижения осевым усилием, самоустанавливающимся в соответствии с физико-механическими свойствами металла свариваемых заготовок, максимального значения. На фиг. 1 показаны известные варианты кривых изменения во времени давления нагрева, давления проковки и скорости относительного вращения заготовок; на фиг. 2 - кривые изменения осевого усилия. На фиг. 1 приняты следующие обозначения: Рнагр - давление нагрева, Рдр - давление проковки, Л/об/мин - скорость относительного вращения заготовок. Если свариваемые заготовки сжимать осевым усилием, величины которого в случае приложения его к жестким заготовкам может возрастать до максимального значения (Яж.заг.), обеспечивающего создание в свариваемом стыке давления равного или превышающего прочность металла при температуре рекристаллизации (см. кривую I на фиг. 2), то действительная величина осевого усилия и соответственно осевого давления самоустанавливается однозначно, определяясь физико-механическими свойствами металла заготовок в процессе его разогрева и может быть описана кривой II на фиг. 2. На начальном этапе процесса сварки кривая II совпадает с кривой I. Затем, по мере разогрева металла свариваемых заготовок. действительное значение осевого усилия (давление) начинает отставать от возможного значения осевого усилия. Достигнув максимума, осевое усилие уменьшается и переходит к постоянному значению (см. кривую П на фиг. 2). Наличие максимума на кривой действительного осевого усилия Рыакс объясняется временным упрочнением разогреваемого металла при достижении им температуры рекристаллизации, после чего, по мере дальнейшего разогрева металла, прочность его и: сопротивление пластической деформации падают и величина действительного осевого усилия снижается. Абсолютная величина максимума действительного осевого усилия (давление) зависит от изменения физико-механических свойств, материала свариваемых заготовок, но характер кривой остается неизменным. Свариваемые соединения достигают наивысшей усталостной прочности только в том случае, если процесс нагрева прекращать в момент, когда действительное осевое усилие (давление) достигает максимального значения. После прекращения процесса нагрева к свариваемой детали некоторое время продолжают прикладывать осевое усилие, которое по мере охлаждения металла и повышения сопротивления его пластической деформации возрастает (см. кривую III на фиг. 2) до значения, определенного максимумом кривой I на фиг. 2. Формула изобретения Способ сварки трением, при котором осуществляют нагрев сжимаемых с осевым усилием заготовок и выдержку заготовок с осевым усилием после прекращения нагрева, отличающийся тем, что, с целью повышения усталостной прочности сварного соединения и ее стабильности и упрощения выбора режимов сварки, нагрев прекращают в момент достижения осевым, усилием, самоустанавливающимся в соответствии с физико-механическими свойствами металла свариваемых -заготовок, максимального значения. Источники информации, принятые во внимание при экспертизе: 1- Билль В. И. Сварка металлов трением, Л., «Машиностроение, 1970, с. 61-62.

f

Pflp

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| Способ сварки трением | 1985 |

|

SU1375423A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением | 1985 |

|

SU1355412A1 |

| Способ сварки трением | 1982 |

|

SU1087289A1 |

| Способ сварки трением | 1980 |

|

SU912447A1 |

| Способ инерционной сварки трением | 1979 |

|

SU816723A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

Ж. 3QZ

tceK

Авторы

Даты

1976-11-30—Публикация

1974-12-26—Подача