Изобретение относится к сварочной технике и может быть использовано при изготовлении деталей методом сварки трением.

Известен способ сварки трением разнородных материалов через промежуточную прослойку (вставку), выдавливаемую в течение сварочного цикла, при котором контроль за толщиной вытесняемой прослойки осуществляется по величине пластической деформации.

Контроль за толщиной выдавливаемой прослойки по величине суммарной пластической деформации не точен, так как соотношение между толщиной выдавливаемой прослойки и суммарной пластической деформацией зависит от различных факторов, например состояния поверхности свариваемых заготовок и начальной толщины промежуточной прослойки перед сваркой.

Известен способ сварки трением через мягкую промежуточную прослойку, при котором для обеспечения стабильности толщины прослойки измеряют скорость пластической деформации и при ее снижении включают проковку.

Сварку по этому способу осуществляют в два этапа. На первом этапе промежуточную прослойку приваривают к одной из сва- риваемых заготовок и полученное соединение подвергают механической обработке для обеспечения заданной толщины прослойки. На втором этапе к промежуточной прослойке приваривают вторую свариваемую заготовку.

Недостатком этого способа является сложная технология ввиду двухстадийности процесса сварки.

Цель изобретения - повышение экономичности способа вследствие уменьшения трудоемкости.

Поставленная цель достигается тем, что при сварке трением разнородных металлов через промежуточную вставку из металла.

Ј

х4

ON

4 О О

более мягкого чем свариваемые металлы, при котором свариваемые торцы деталей и вставку подготавливают, детали и вставку размещают в зажимах сварочной машины, свариваемые торцы деталей и вставку сжимают давлением нагрева, вращают относительно друг друга, измеряя скорость пластической деформации, при этом вставку фиксируют относительно свариваемых торцов деталей в радиальном направлении и после второго снижения скорости пластической деформации вставку и свариваемые торцы деталей сжимают давлением ковки.

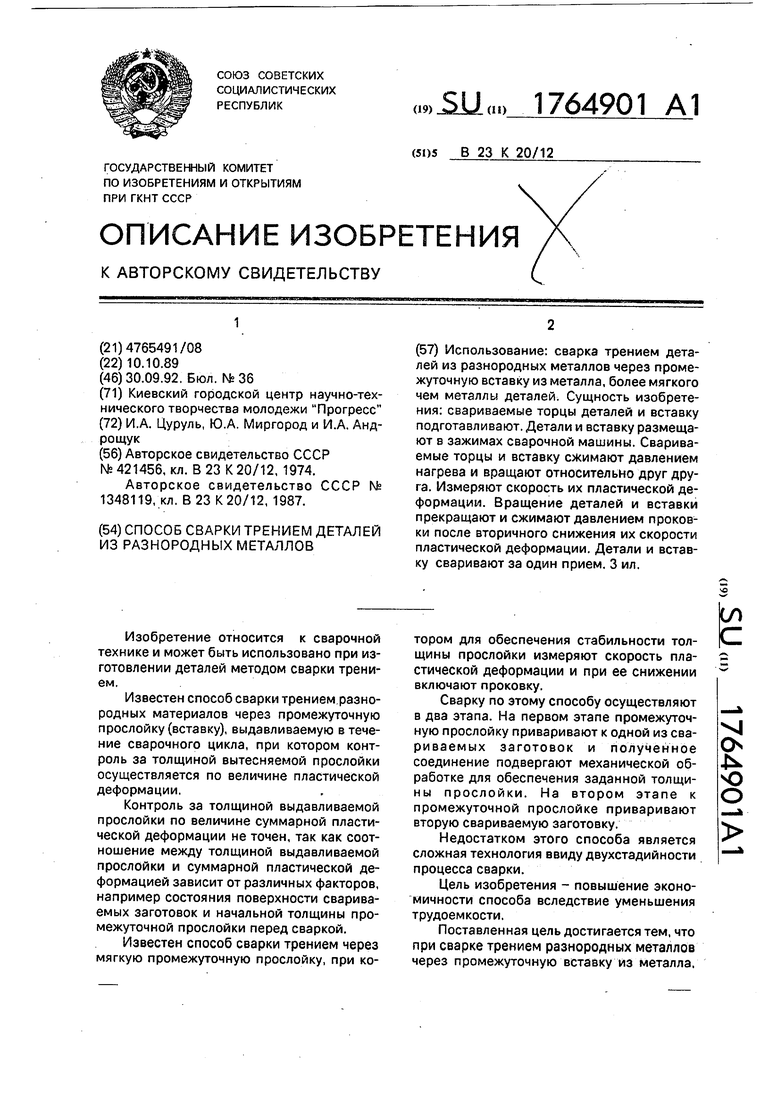

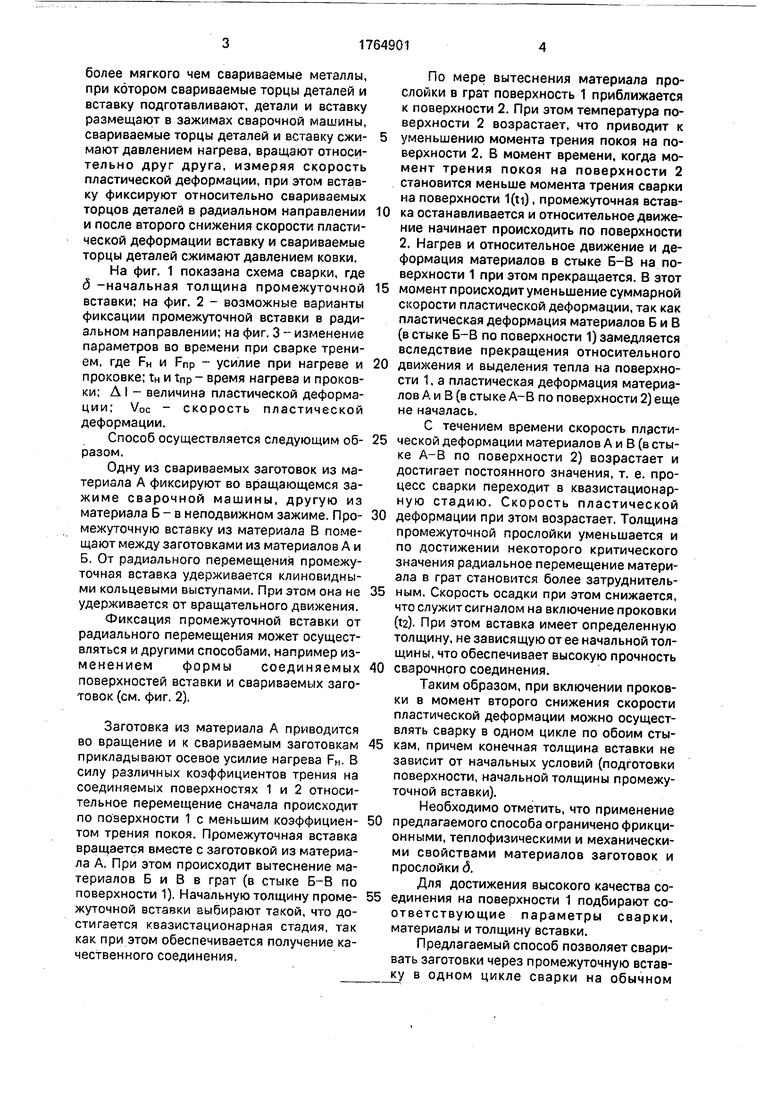

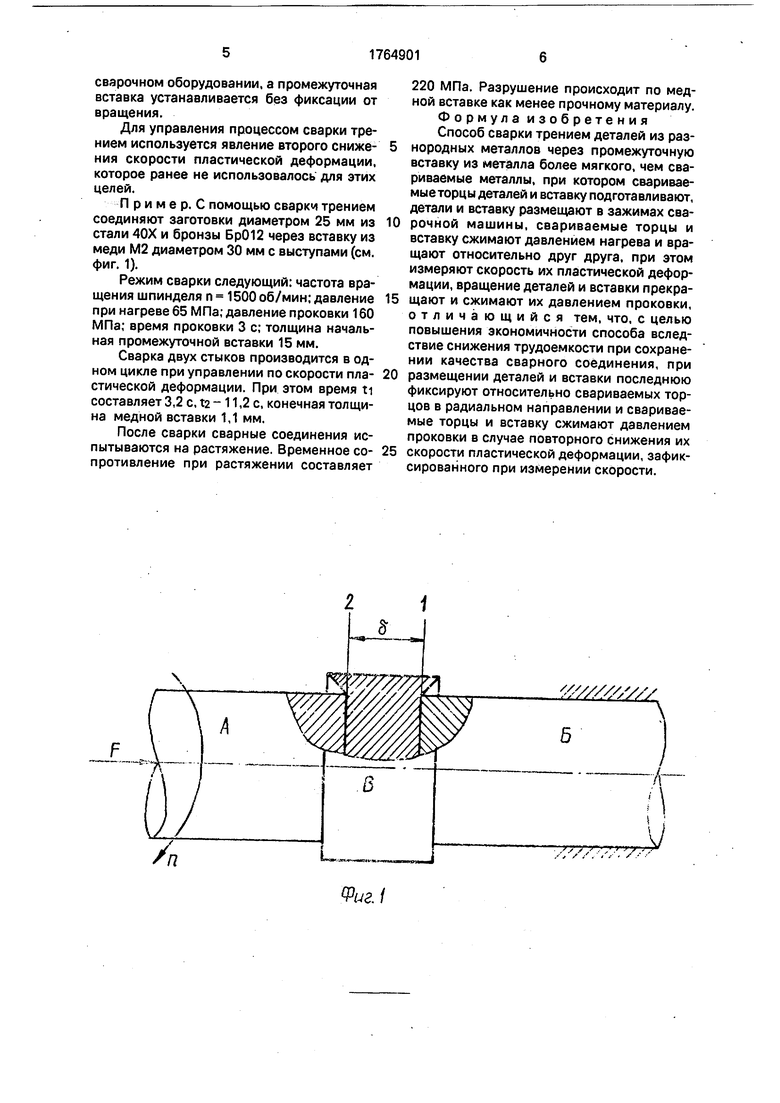

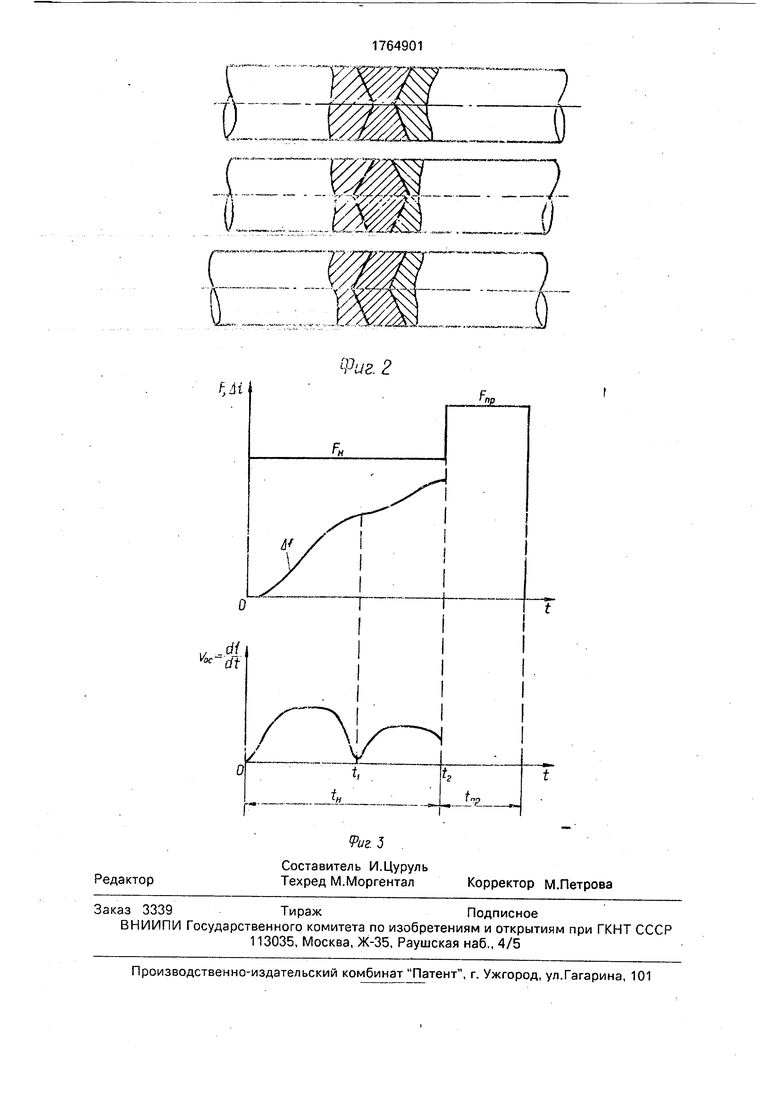

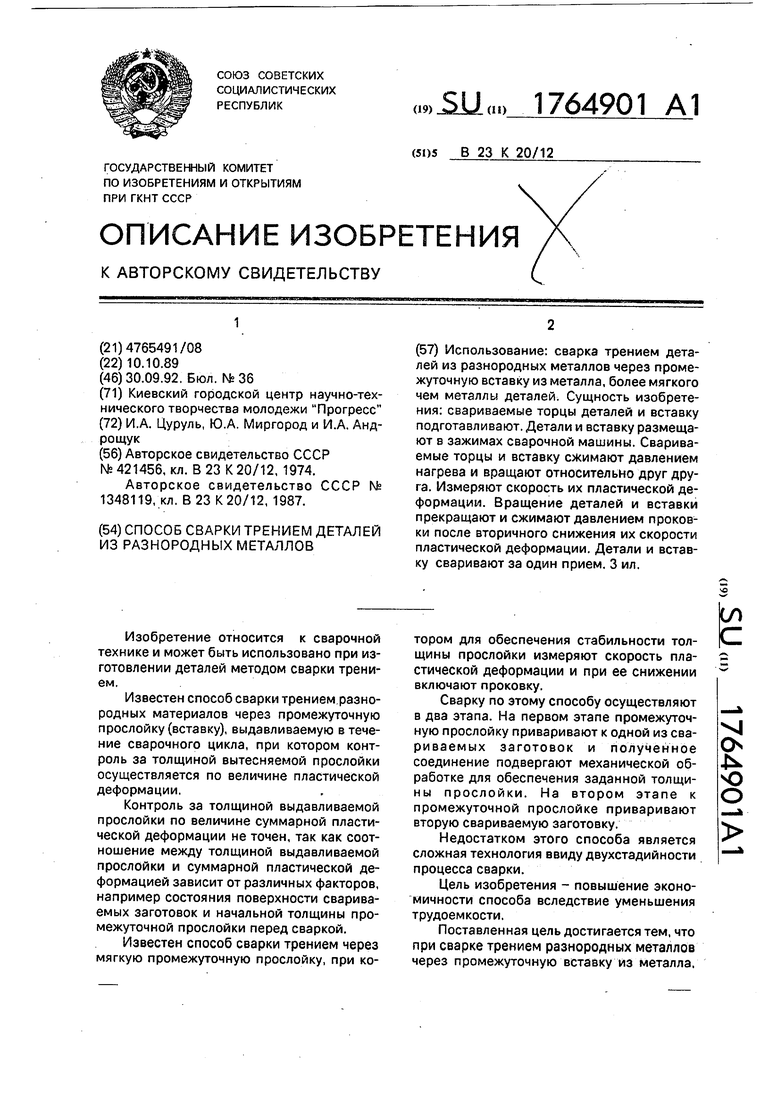

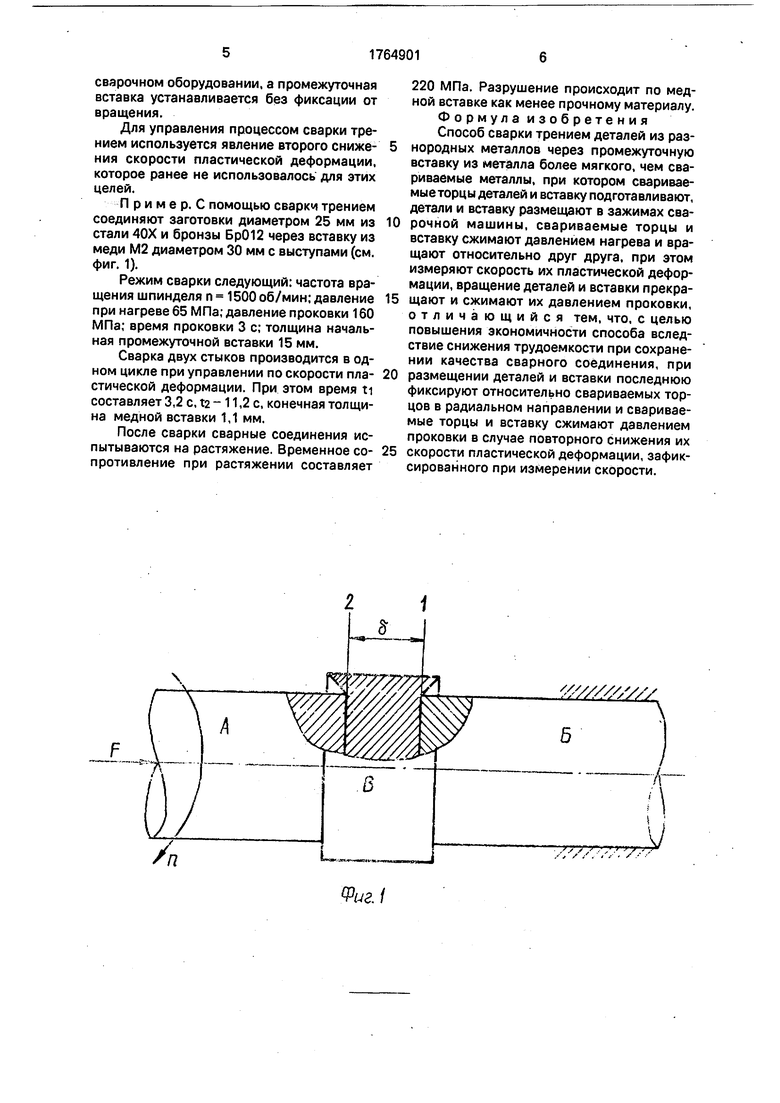

На фиг. 1 показана схема сварки, где б -начальная толщина промежуточной вставки; на фиг. 2 - возможные варианты фиксации промежуточной вставки в радиальном направлении; на фиг. 3 - изменение параметров во времени при сварке трением, где FH и Fnp - усилие при нагреве и проковке; I и tnp - время нагрева и проковки; Д I - величина пластической деформации; VQC - скорость пластической деформации.

Способ осуществляется следующим образом.

Одну из свариваемых заготовок из материала А фиксируют во вращающемся зажиме сварочной машины, другую из материала Б - в неподвижном зажиме. Промежуточную вставку из материала В помещают между заготовками из материалов А и Б. От радиального перемещения промежуточная вставка удерживается клиновидными кольцевыми выступами. При этом она не удерживается от вращательного движения.

Фиксация промежуточной вставки от радиального перемещения может осуществляться и другими способами, например из- менением формы соединяемых поверхностей вставки и свариваемых заготовок (см. фиг. 2).

Заготовка из материала А приводится во вращение и к свариваемым заготовкам прикладывают осевое усилие нагрева FH. В силу различных коэффициентов трения на соединяемых поверхностях 1 и 2 относительное перемещение сначала происходит по поверхности 1 с меньшим коэффициентом трения покоя. Промежуточная вставка вращается вместе с заготовкой из материала А. При этом происходит вытеснение материалов Б и В в грат (в стыке Б-В по поверхности 1). Начальную толщину промежуточной вставки выбирают такой, что достигается квазистационарная стадия, так как при этом обеспечивается получение качественного соединения.

По мере вытеснения материала прослойки в грат поверхность 1 приближается к поверхности 2. При этом температура поверхности 2 возрастает, что приводит к

уменьшению момента трения покоя на поверхности 2. В момент времени, когда момент трения покоя на поверхности 2 становится меньше момента трения сварки на поверхности 1(ti), промежуточная встав0 ка останавливается и относительное движение начинает происходить по поверхности 2. Нагрев и относительное движение и деформация материалов в стыке Б-В на поверхности 1 при этом прекращается. В этот

5 момент происходит уменьшение суммарной скорости пластической деформации, так как пластическая деформация материалов Б и В (в стыке Б-В по поверхности 1) замедляется вследствие прекращения относительного

0 движения и выделения тепла на поверхности 1. а пластическая деформация материалов А и В (в стыке А-В по поверхности 2) еще не началась.

С течением времени скорость пласти5 ческой деформации материалов А и В (в стыке А-В по поверхности 2) возрастает и достигает постоянного значения, т. е. процесс сварки переходит в квазистационарную стадию. Скорость пластической

0 деформации при этом возрастает. Толщина промежуточной прослойки уменьшается и по достижении некоторого критического значения радиальное перемещение материала в грат становится более затруднитель5 ным. Скорость осадки при этом снижается, что служит сигналом на включение проковки (t2). При этом вставка имеет определенную толщину, не зависящую от ее начальной толщины, что обеспечивает высокую прочность

0 сварочного соединения.

Таким образом, при включении проковки в момент второго снижения скорости пластической деформации можно осуществлять сварку в одном цикле по обоим сты5 кам, причем конечная толщина вставки не зависит от начальных условий (подготовки поверхности, начальной толщины промежуточной вставки).

Необходимо отметить, что применение

0 предлагаемого способа ограничено фрикционными, теплофизическими и механическими свойствами материалов заготовок и прослойки д.

Для достижения высокого качества со5 единения на поверхности 1 подбирают соответствующие параметры сварки, материалы и толщину вставки.

Предлагаемый способ позволяет сваривать заготовки через промежуточную встав- ку в одном цикле сварки на обычном

сварочном оборудовании, а промежуточная вставка устанавливается без фиксации от вращения.

Для управления процессом сварки трением используется явление второго сниже- ния скорости пластической деформации, которое ранее не использовалось для этих целей.

П р и м е р. С помощью сварки трением соединяют заготовки диаметром 25 мм из стали 40Х и бронзы Бр012 через вставку из меди М2 диаметром 30 мм с выступами (см. фиг. 1).

Режим сварки следующий: частота вращения шпинделя п 1500 об/мин; давление при нагреве 65 МПа; давление проковки 160 МПа; время проковки 3 с; толщина начальная промежуточной вставки 15 мм.

Сварка двух стыков производится в одном цикле при управлении по скорости пла- стической деформации. При этом время ц составляет 3,2 с, t2 -11,2 с, конечная толщина медной вставки 1,1 мм.

После сварки сварные соединения испытываются на растяжение. Временное со- противление при растяжении составляет

220 МПа. Разрушение происходит по медной вставке как менее прочному материалу. Формула изобретения Способ сварки трением деталей из разнородных металлов через промежуточную вставку из металла более мягкого, чем свариваемые металлы, при котором свариваемые торцы деталей и вставку подготавливают, детали и вставку размещают в зажимах сварочной машины, свариваемые торцы и вставку сжимают давлением нагрева и вращают относительно друг друга, при этом измеряют скорость их пластической деформации, вращение деталей и вставки прекращают и сжимают их давлением проковки, отличающийся тем, что, с целью повышения экономичности способа вследствие снижения трудоемкости при сохранении качества сварного соединения, при размещении деталей и вставки последнюю фиксируют относительно свариваемых торцов в радиальном направлении и свариваемые торцы и вставку сжимают давлением проковки в случае повторного снижения их скорости пластической деформации, зафиксированного при измерении скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением через промежуточную прослойку | 1987 |

|

SU1466897A1 |

| Способ сварки трением через промежуточную прослойку | 1985 |

|

SU1348119A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| Способ сварки трением заготовок различного сечения | 1989 |

|

SU1637983A2 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Способ контроля процесса сварки трением | 1988 |

|

SU1696227A1 |

Использование: сварка трением деталей из разнородных металлов через промежуточную вставку из металла, более мягкого чем металлы деталей. Сущность изобретения: свариваемые торцы деталей и вставку подготавливают. Детали и вставку размещают в зажимах сварочной машины. Свариваемые торцы и вставку сжимают давлением нагрева и вращают относительно друг друга. Измеряют скорость их пластической деформации. Вращение деталей и вставки прекращают и сжимают давлением проковки после вторичного снижения их скорости пластической деформации. Детали и вставку сваривают за один прием. 3 ил.

W/S///S///

VJ

////. .. /

Фиг. /

Фиг. 2

F,H

| СПОСОБ СВАРКИ ТРЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1972 |

|

SU421456A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки трением через промежуточную прослойку | 1985 |

|

SU1348119A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-10—Подача