СО

СП 4 N5

СО

Изобретение относится к сварочной технике и может быть использовано при изготовлении деталей методом сварки трением.

Цель изобретения - интенсификация процесса и повышение качества сварного соединения за счет перераспределения температурного поля по свариваемому сечению.

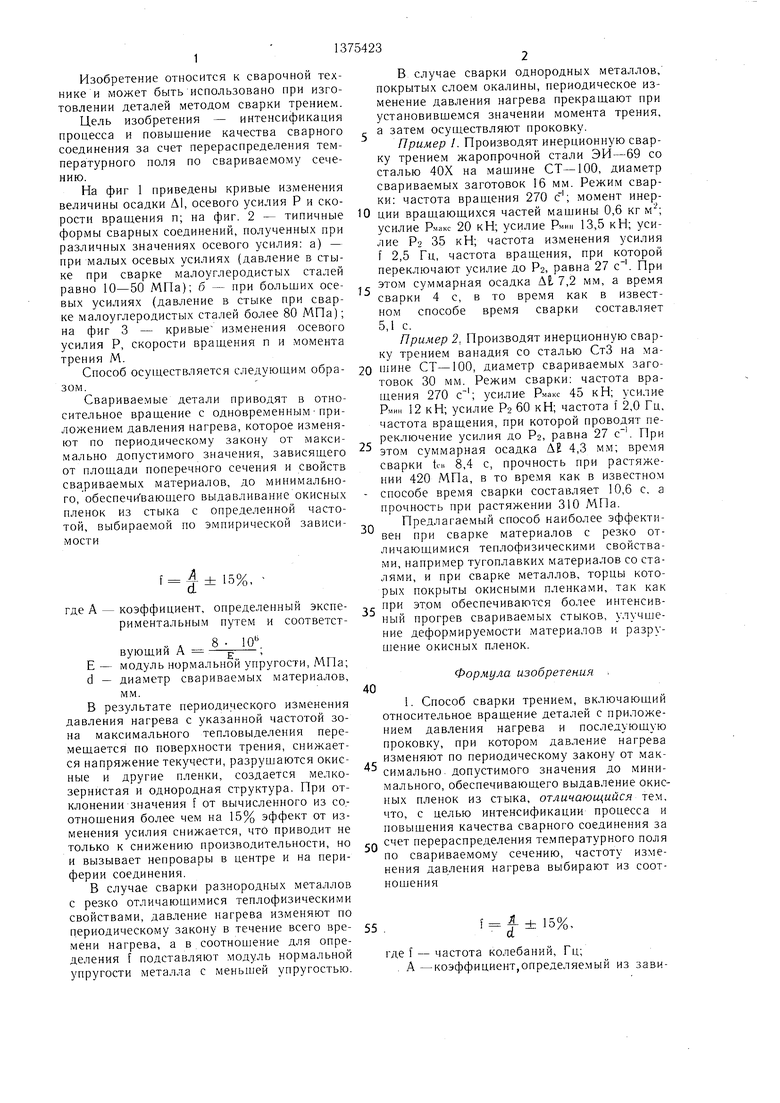

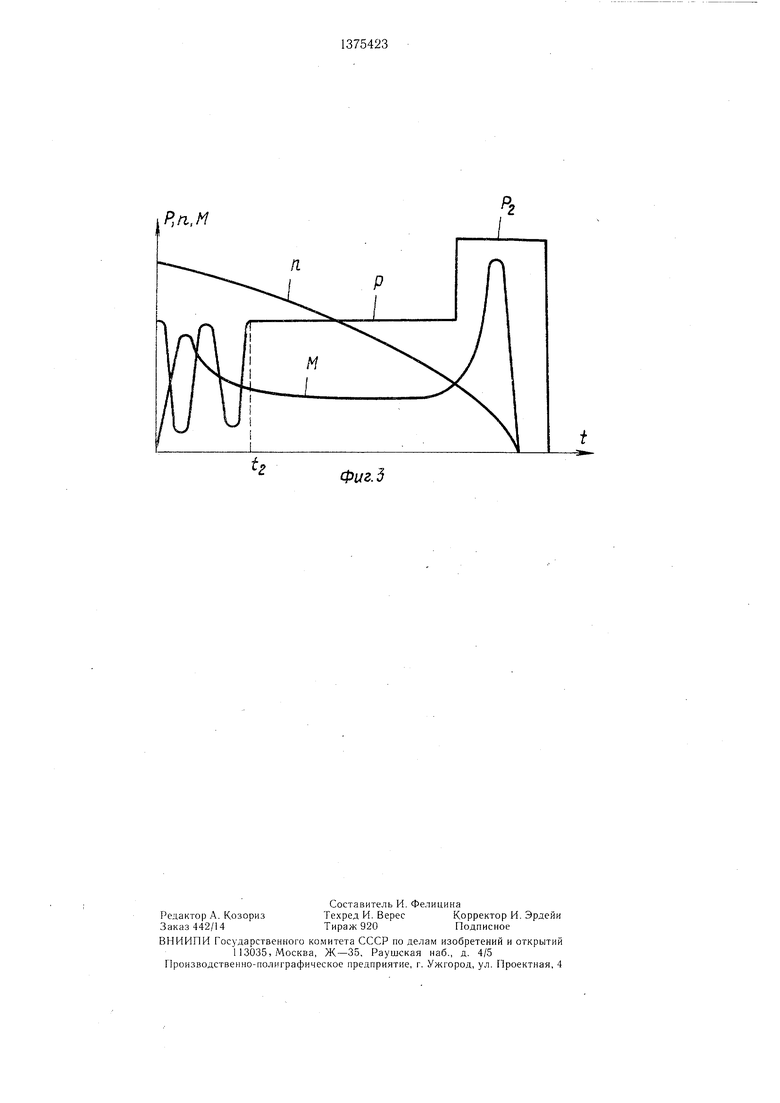

На фиг 1 приведены кривые изменения величины осадки Д1, осевого усилия Р и скоВ случае сварки однородных металлов, покрытых слоем окалины, периодическое изменение давления нагрева прекращают при установившемся значении момента трения, г а затем осуществляют проковку.

Пример I. Производят инерционную сварку трением жаропрочной стали ЭЙ-69 со сталью 40Х на мащине СТ-100, диаметр свариваемых заготовок 16 мм. Режим сварки: частота вращения 270 момент инеррости вращения п; на фиг. 2 - типичные Ю ции вращающихся частей мащины 0,6 кг

формы сварных соединений, полученных при усилие Рмакс 20 кН; усилие 13,5 кН; усилие Р2 35 кН; частота изменения усилия f 2,5 Гц, частота вращения, при которой переключают усилие до Рг, равна 27 . При

различных значениях осевого усилия: а) - при малых осевых усилиях (давление в стыке при сварке малоуглеродистых сталей

равно 10-50 МПа); б - при больщих осе- . этом суммарная осадка AL 7,2 мм, а время

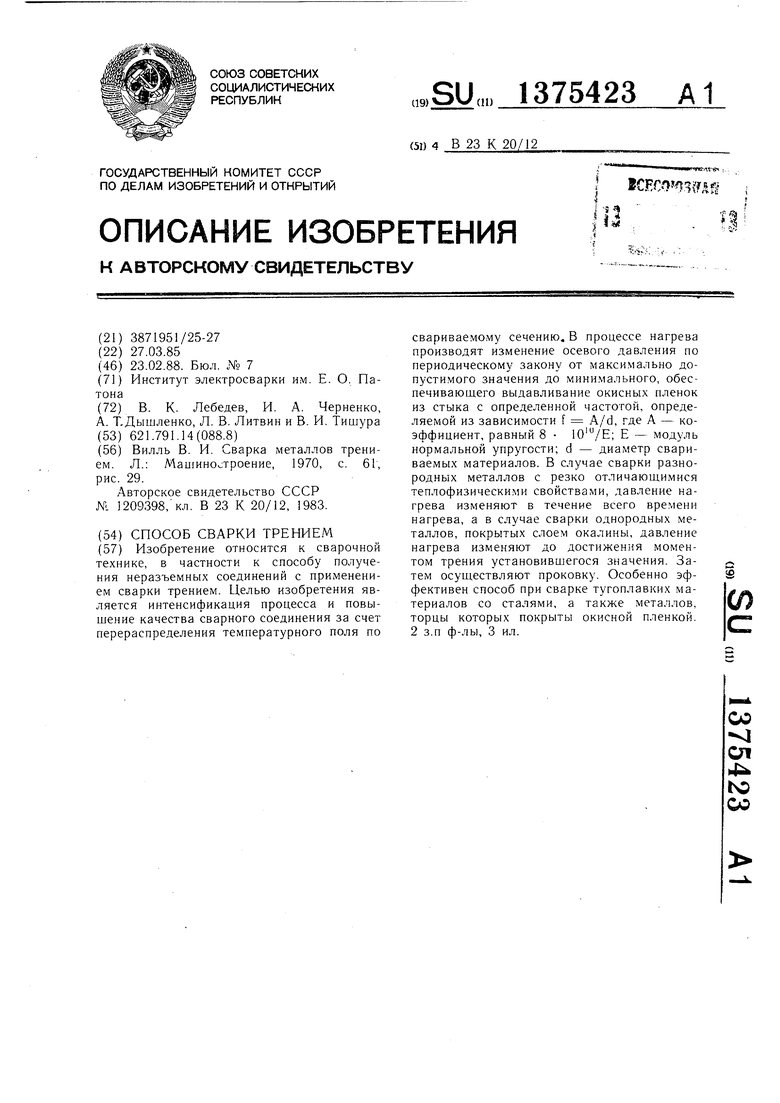

вых усилиях (давление в стыке при сварке малоуглеродистых сталей более 80 МПа); на фиг 3 - кривые изменения осевого усилия Р, скорости вращения п и момента трения М.

сварки 4 с, в то время как в известном способе время сварки составляет 5,1 с.

Пример 2, Производят инерционную сварку трением ванадия со сталью СтЗ на маСпособ осуществляется следующим обра- 20 шине СТ-100, диаметр свариваемых заго- зом. товок 30 мм. Режим сварки: частота враСвариваемые детали приводят в отно- щения 270 усилие Рмакс 45 кН; усилие сительное вращение с одновременным при-Рми 12 кН; усилие Р2 60 кН; частота f 2,0 Гц,

ложением давления нагрева, которое изменя-частота вращения, при которой проводят пеют по периодическому закону от макси-реключение усилия до Р2, равна 27 . При

мально допустимого значения, зависящегоэто.м суммарная осадка ЛЕ 4,3 мм; время

сварки tcii 8,4 с, прочность при растяжении 420 МПа, в то время как в известном способе время сварки составляет 10,6 с. а прочность при растяжении 310 МПа.

от площади поперечного сечения и свойств сва риваемых материалов, до минимального, обеспечи ваюп1его выдавливание ОКИСНЕЛХ пленок из стыка с определенной частотой, выбираемой по эмпирической зависимости

30

Предлагаемый способ наиболее эффективен при сварке материалов с резко отличающимися теплофизическими свойствами, например тугоплавких материалов со сталями, и при сварке металлов, торцы которых покрыты окисными пленками, так как

где А - коэффициент, определенный экспе- , при этом обеспечиваются более интенсивный прогрев свариваемых стыков, улучшение деформируемости материалов и разрушение окисных пленок.

f .Д 1 I R о/

I - -г ± 1О7о.

риментальным путем и соответст- й юь

вующий А

Е„

Е - модуль нормальной упругости, А1Па;

d - диаметр свариваемых материалов, мм.

В результате периодического изменения давления нагрева с указанной частотой зона максимального тепловыделения перемещается по поверхности трения, снижается напряжение текучести, разрущаются окис- ные и другие пленки, создается мелкозернистая и однородная структура. При отклонении значения f от вычисленного из со,- отнощения более чем на 15% эффект от изменения усилия снижается, что приводит не

40

45

Формула изобретения .

1. Способ сварки трением, включающий относительное вращение деталей с приложением давления нагрева и последующую проковку, при котором давление нагрева изменяют по периодическому закону от максимально допустимого значения до минимального, обеспечивающего выдавление окисных пленок из стыка, отличаюш,ийся 7е, что, с целью интенсификации процесса и повыщения качества сварного соединения за

В случае сварки однородных металлов, покрытых слоем окалины, периодическое изменение давления нагрева прекращают при установившемся значении момента трения, а затем осуществляют проковку.

Пример I. Производят инерционную сварку трением жаропрочной стали ЭЙ-69 со сталью 40Х на мащине СТ-100, диаметр свариваемых заготовок 16 мм. Режим сварки: частота вращения 270 момент инерции вращающихся частей мащины 0,6 кг

этом суммарная осадка AL 7,2 мм, а время

сварки 4 с, в то время как в известном способе время сварки составляет 5,1 с.

Пример 2, Производят инерционную сварку трением ванадия со сталью СтЗ на ма30

Предлагаемый способ наиболее эффективен при сварке материалов с резко отличающимися теплофизическими свойствами, например тугоплавких материалов со сталями, и при сварке металлов, торцы которых покрыты окисными пленками, так как

40

45

Формула изобретения .

1. Способ сварки трением, включающий относительное вращение деталей с приложением давления нагрева и последующую проковку, при котором давление нагрева изменяют по периодическому закону от максимально допустимого значения до минимального, обеспечивающего выдавление окисных пленок из стыка, отличаюш,ийся 7е, что, с целью интенсификации процесса и повыщения качества сварного соединения за

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1985 |

|

SU1355412A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением | 1984 |

|

SU1232439A1 |

| Способ инерционной сварки трением | 1983 |

|

SU1113229A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2815634C1 |

| Способ сварки трением разнородных материалов | 1986 |

|

SU1357169A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| Способ сварки трением через промежуточную прослойку | 1985 |

|

SU1348119A1 |

Изобретение относится к сварочной технике, в частности к способу получения неразъемных соединений с применением сварки трением. Целью изобретения является интенсификация процесса и повышение качества сварного соединения за счет перераспределения температурного поля по свариваемому сечению, В процессе нагрева производят изменение осевого давления по периодическому закону от максимально допустимого значения до минимального, обеспечивающего выдавливание окисных пленок из стыка с определенной частотой, определяемой из зависимости f A/d, где А - коэффициент, равный 8 Е - модуль нормальной упругости; d - диаметр свариваемых материалов. В случае сварки разнородных металлов с резко отличающимися теплофизическими свойствами, давление нагрева изменяют в течение всего времени нагрева, а в случае сварки однородных металлов, покрытых слоем окалины, давление нагрева изменяют до достижения моментом трения установившегося значения. Затем осуществляют проковку. Особенно эффективен способ при сварке тугоплавких материалов со сталями, а также металлов, торцы которых покрыты окисной пленкой. 2 з.п ф-лы, 3 ил. Sfi

только к снижению производительности, но сп счет перераспределения те.мпературного поля

по свариваемому сечению, частоту изменения давления нагрева выбирают из соотношения

и вызывает непровары в центре и на периферии соединения.

В случае сварки разнородных металлов с резко отличающимися теплофизическими свойствами, давление нагрева изменяют по периодическому закону в течение всего вре- 55 мени нагрева, а в соотношение для определения f подставляют модуль нормальной где f - частота колебаний, Гц; упругости металла с меньшей упругостью.

f 15%,

. А -коэффициент,определяе.мый из завипо свариваемому сечению, частоту изменения давления нагрева выбирают из соотношения

где f - частота колебаний, Гц;

а колебаний, Гц

f 15%,

е f - частота колебаний, Гц;

. А -коэффициент,определяе.мый из зависимости А

8 10

Е -модуль нормальной упругости, МПа: d-диаметр свариваемых материалов, мм.

,AL

а

периодическому закону в течение всего времени нагрева, а в соотнои ение подставляют модуль нормальной упругости металла с меньшей упругостью.

Фиг. 2

Фиг.З

| Билль В | |||

| И | |||

| Сварка металлов трением | |||

| Л.: Машино ;троение, 1970, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ сварки трением | 1983 |

|

SU1209398A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-23—Публикация

1985-03-27—Подача