Изобретение относится к сварке трением деталей сплошного и трубчатого сечения и может быть использовано во всех отраслях промышленности.

Известен способ инерционной сварки трением с расходом части аккумулированной энергии маховика. Давление нагрева прикладывают при максимальной скорости вращения. При достижении заданной скорости вращения прикладывают давление проковки, затем отключают маховик и дисковый тормоз неподвижной детали (производят остановку) и при дальнейшем уменьшении скорости вращения до определенной величины производят удаление образовавшегося грата.

К недостаткам способа относятся отсутствие непосредственной связи между моментом остановки процесса и степенью необходимой и достаточной интенсивности торможения, высокие требования к качеству и геометрии свариваемых заготовок и относительно сложное оборудование, необходимое для его осуществления.

Известен способ комбинированной сварки трением, при котором одну из свариваемых заготовок приводят во вращение, сжимают заготовку осевым усилием, в определенный момент отключают привод вращения, осуществляя торможение заготовки, и производят проковку.

Способ сохраняет недостатки, присущие инерционной сварке, приводящие при определенных условиях к некачественной сварке.

Цель изобретения повышение качества сварного соединения.

Повысить качество сварного соединения стало возможным, используя способ комбинированной сварки трением, при котором одну из свариваемых заготовок приводят во вращение, сжимают заготовки осевым усилием, в определенный момент отключают привод вращения, осуществляя торможение заготовки, и производят проковку, а, начиная с момента отключения привода вращения, контролируют момент трения в стыке и при достижении им величины, определяемой из соотношения

Муст < Мтр < Ммакс2, где Мтр момент трения в стыке, Нм;

Муст установившееся значение момента трения в стыке в стадии нагрева, Нм;

Ммакс2- второй максимум момента трения в стыке, Нм.

Производят мгновенное прекращение относительного вращения заготовок, при этом проковку производят не ранее прекращения относительного вращения.

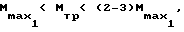

При этом для обеспечения качества при сварке заготовок больших сечений с большими значениями Ммакс контролируемую величину Мтропределяют из соотношения

Ммакс1 < Мтр < (2-3) Ммакс1 где Ммакс1 первый максимум с момента трения в стыке Нм.

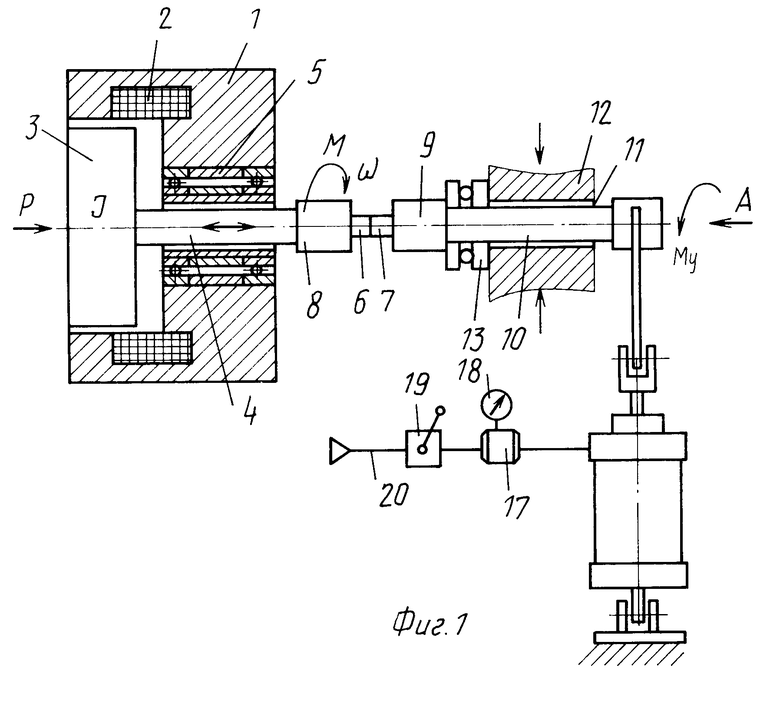

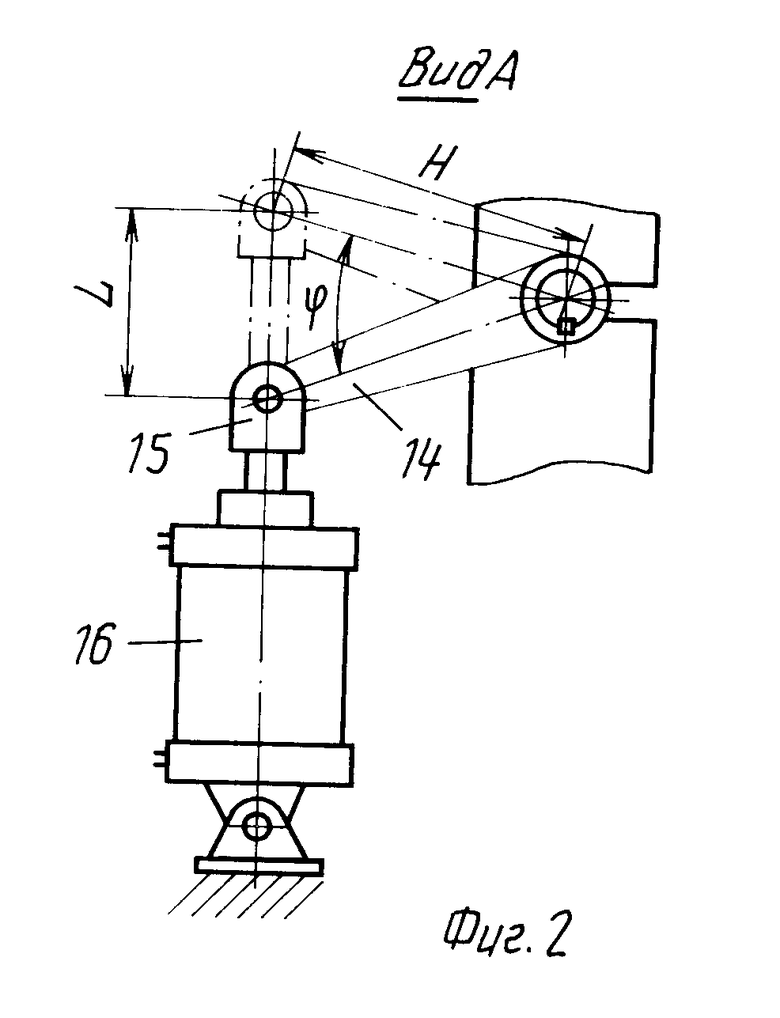

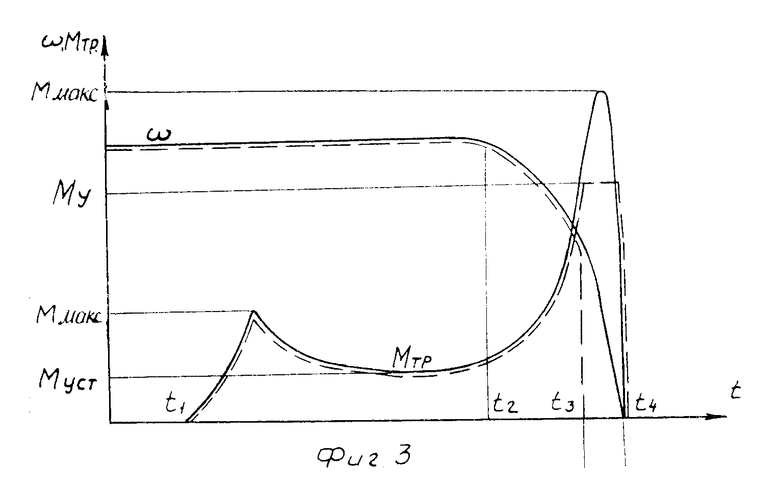

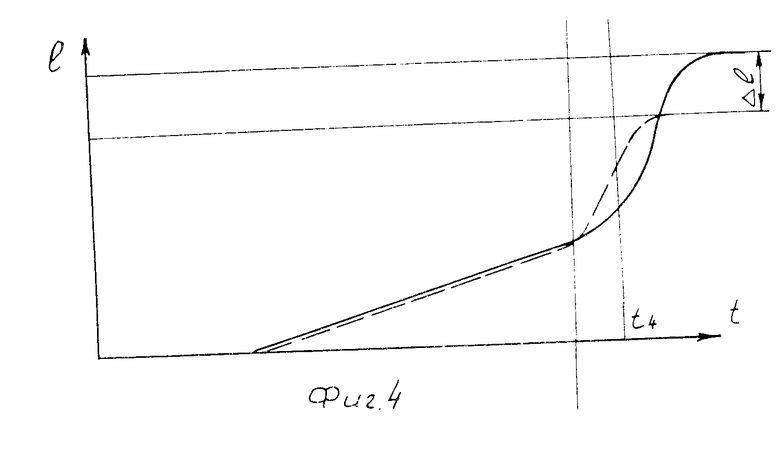

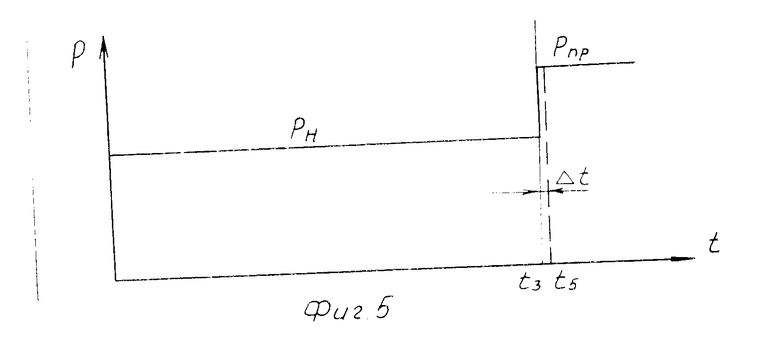

На фиг. 1 представлена схема устройства для осуществления предлагаемого способа на базе машин с электромагнитным приводом; на фиг.2 вид по стрелке А на фиг.1; на фиг.3 и 4 графики момента трения (Мтр), скорости вращения ( ω ) и величины осадки (l) при известном (сплошные линии) и предлагаемом (пунктирные линии) способах сварки соответственно; на фиг.5 циклограмма включения проковочного давления (Рпр) по предлагаемому способу.

На фиг. 1-5 введены следующие обозначения:

t1 время начала процесса нагрева;

t2 время окончания процесса нагрева (отключение привода);

t3 момент "мгновенной" остановки относительного вращения деталей в предлагаемом способе;

t4 момент остановки вращения в известном процессе;

Ммакс первый максимум момента трения;

Муст установившиеся значения момента трения в стыке;

Ммакс второй максимум момента;

Му момент удержания детали в зажимном устройстве;

Δ l разница величины осадки сравниваемых способов;

Рн давление нагрева;

t3 момент включения Рпр при совмещении с остановкой;

t5 то же, при запаздывании относительно момента остановки;

Δ t заданная величина запаздывания включения Рпр относительно остановки вращения.

Устройство состоит из магнитопровода 1 с катушкой 2, сердечником 3, установленным на ведущем шпинделе 4, размещенном в подшипниковом узле 5. Свариваемые детали 6 и 7 зафиксированы в зажимных устройствах 8 и 9 шпинделя 4 и ведомого шпинделя 10. Последний установлен с возможностью поворота во втулке 11, которая в свою очередь центрируется и фиксируется зажимными губками 12 машины. Между патроном 9 и зажимными губками установлен упорный подшипник 13, на втором торце шпинделя 10 жестко установлен рычаг 14, шарнирно связанный со штоком 15 пневмоцилиндра 16. Цепь питания воздухом состоит из редуктора 17 с манометром 18, крана (золотника) 19 и трубопроводов 20. Станина и привод вращения шпинделя не показаны.

Предлагаемый способ осуществляется следующим образом.

Детали 6 и 7 устанавливаются в зажимных устройствах (цангах, патронах) 8 и 9. Подвижная деталь 6 приводится во вращения с угловой скоростью ω после разгона детали и связанных с ней вращающихся частей (шпинделя, патрона, сердечника) с суммарным моментом инерции I происходит взаимное сжатие деталей усилием Р Рн. Происходит стадия нагрева процесс обычной сварки трением, отмеченный стандартным изменением Мтр (фиг.3) и величины осадки (фиг.4).

После отключения привода вращения (t2, фиг.3) подвижная заготовка и связанные с ней части продолжают вращаться по инерции с замедлением, определяемым соотношением момента Мтр в стыке и суммарным моментом инерции вращающихся частей I.

По мере уменьшения скорости меняется физическое состояние стыка, увеличивается толщина пластичного слоя, изменяется характер напряженного состояния от линейного к объемному, возрастает скорость осадки, коэффициент трения и момент трения в стыке.

Когда Мтр достигнет величины момента удержания Му детали 7 в зажимном устройстве (t3, фиг.3) происходит прекращение относительного вращения свариваемых деталей "мгновенная" остановка. Оставшаяся кинематическая энергия вращающихся частей гасится пневмоцилиндром. На фиг.3 этому соответствует период времени t3-t4 c практически постоянным моментом Му ≈ РН, где Р усилие пневмоцилиндра 16; Н плечо рычага 14. Общая последовательность определения Му для конкретного соединения следующая.

По известным зависимостям рассчитываются Муст и Ммакс2, учитывая что линейная скорость установившегося движения Муст 1-2 м/с, а линейная скорость при максимуме момента Ммакс2, V 0,3-0,4 м/с. Линейные скорости при Муст и Ммакс2 приведены для сварки черных металлов. При сварке трением цветных металлов, титана рекомендуются другие величины V.

В диапазоне Муст Ммакс2, выбирается значение Му. При этом необходимо иметь ввиду, что чем ближе Му к Муст, тем меньше общая осадка, чем ближе Му к Ммакс2, тем большее термомеханическое воздействие испытывает стык.

Выбранное значение момента удержания Му равно значению момента трения в стыке Мтр, при котором происходит мгновенное прекращение относительного вращения заготовок. Конкретная величина Му=Мтр связана с свариваемым материалом, качеством и геометрией стыка, площадью сечения, техническими характеристиками оборудования, конструкцией зажимных устройств и др. параметрами. Например, при сварке цветных металлов величина Му выбирается близкой к Муст, при сварке толстостенных труб большого сечения Му устанавливается в средней части диапазона Муст Ммакс2, при сварке заготовок инструмента (Р6М5 + cт 40Х), клапанов (ЭП303 + cт 40Г) Му располагается близко к значению Ммакс2, при этом учитываются и вышеуказанные параметры.

3. По найденному значению Му рассчитывают параметры устройства

P  (1)

(1)

L  (2)

(2)

ϕ

(3) где L ход цилиндра соответствует углу поворота ϕ;

(3) где L ход цилиндра соответствует углу поворота ϕ;

I момент инерции вращающихся масс;

ω угловая скорость вращения шпинделя;

ϕ угол поворота рычага.

Момент включения проковочного давления Рпр (фиг.5) может быть в частности совмещен с моментом остановки процесса (началом движения рычага 14) или произведен с заданным запаздыванием Δ t.

Осуществление "мгновенной" остановки и цикл включения Рпр позволяет уменьшить осадку на величину Δ l (фиг.4).

По окончании совместного поворота деталей, проведения проковки детали 6 и 7, образовавшие сварной узел, возвращаются в исходное состояние при переключении крана (золотника 19), при этом при зажатой заготовке 6 поворачиваются все вращающиеся части с моментом инерции I, и сварной стык нагружается скручивающим моментом известным способом. Возврат может происходить и без этого при разжиме одной из деталей 6 или 7.

Момент трения в стыке, выбранный в качестве фактора, характеризующего пластические свойства в стадии торможения, позволяет достаточно надежно регулировать процесс и относительно просто его осуществлять в реальной конструкции машин. В этом случае сам сварной стык выполняет функцию тормозной муфты, где поверхности деталей это "диски" трения, а "включение" муфты производится моментом трения Мтр Му в стадии интенсивности торможения, чем осуществляется "мгновенная" остановка процесса относительного перемещения деталей и превращение пары трения в сварное соединение.

В общем случае интервал значений Му Мтр определяется Муст и Ммакс2.

В частном случае могут задаваться и другие предельные значения Му Мтр

П р и м е р. Производилась сварка трением опорных роликов трактора Т-170М, материал сталь 40ГIP, площадь свариваемого сечения 1800-3500 мм2, разностенность до 50% биение до 1,5 мм, косина торцев до 2. Допуск на линейный размер 1,74 мм.

Машина с электромагнитным силовым приводом (500 кН на зазоре 1,5-2 мм), ω= 60 c-1 (560 об/мин), Рн 120-150 кН, Рпр420-470 кН, общая величина осадки 6-8 мм.

Момент инерции ведущего шпинделя I1 60 кг˙ м2.

Во время анализа параметров процесса сварки трением было отмечено влияние времени задержки включения Рпр Δt после отключения привода (начала выбега шпинделя) на величину осадки при вращении стабильность осевого размера сварного узла и качество сварного стыка.

Первый пик момента Ммакс 200-250 кг˙ м (2000-2500 Нм), и установившееся значение момента Муст 90-120 кг м (900-1200 Нм) определялись в процессе сварки по мощности электродвигателя.

Второй пик момента Ммакс2 1800-2000 кгм (18000-20000 нм), определялся расчетным путем (I1 60 кг м2), затем проверялся на машине.

Попытки спроектировать зажимные устройства для удержания такого момента не достигли успеха при сварке на машине без ведомого шпинделя.

В предлагаемом способе, исходя из экономии металла, следует приблизить значение Му к величине Ммакс1 и тем самым уменьшить величину износа свариваемых деталей в процессе торможения, препятствуя интенсивному выбросу нагретого металла в грат, переохлаждению стыка до наступления проковки.

С другой стороны, качество стыка гарантируется, если конечное значение Мтр будет не менее определенного значения (например, по меньшей мере в 2 раза больше Ммакс1 т.е. окончательный интервал значений Му Мтр соответствует Ммакс1 < Му < < (2-3) Ммакс1.

Рабочие значения Му для указанных выше параметров сварки на машине Т9959-230 с электромагнитным приводом следовательно лежат в пределах 500-700 кг м (5000-7000 нм) с учетом возможностей реального стыка, что почти в 3 раза меньше Ммакс2. и решает проблему зажимных устройств, не нарушая качества сварки.

Конструкция модернизированной машины Т9959-317 по схеме (фиг.1) определялась исходя из значений Му.

Полученный момент инерции ведомого шпинделя I2 6 кг м2.

Момент удержания неподвижной детали Му 200-1000 кг и (при давлении воздуха 0,1-0,5 МПа), ход поршня L до 200 мм.

Угол поворота рычага ϕ можно определить из формулы (3), задаваясь значением Му и ω.

При Му 800 кг м и ω 5 c-1 ( ≈ 50 об/мин)

ϕ

0,93 рад 53° Энергия Aмакс= P·L

0,93 рад 53° Энергия Aмакс= P·L  p·L

p·L  4·0,2 2512 н м(Дж) cоответствующая кинематическая энергия Aмакс=

4·0,2 2512 н м(Дж) cоответствующая кинематическая энергия Aмакс=  , тогда ω

, тогда ω

= 9,15 c-1= 87 об/мин макс p определено как 0,4 МПа (4 кг/см2).

= 9,15 c-1= 87 об/мин макс p определено как 0,4 МПа (4 кг/см2).

Проведенная сварка на модернизированной машине показала точность расчетов. Достигнуты уменьшение величины осадки при вращении на 40-60% стабильность линейных размеров роликов при значительных указанных выше отклонениях геометрической формы и размеров заготовок и высокое качество сварного соединения.

Предлагаемый способ по сравнению с известными позволяет сочетать преимущества сварки с "мгновенной" остановкой и инерционной "бестормозной" сварки.

Исключить или предельно уменьшить в фазе торможения влияние несбалансированности вводимой и требуемой по технологии энергии на образование стабильного и качественного сварного соединения, т.е. уменьшить зависимость конструкции сварочных машин от технологических требований и следовательно, повысить, их универсальность, повысить качество сварного соединения за счет дозированного ввода энергии и начала "мгновенной остановки", определяемого непосредственно самим стыком, его состоянием в текущий момент торможения. Кроме того, изобретениe позволяет снизить общую величину осадки за счет уменьшения ее доли при замедлении скорости вращения и повышенных значениях Мтр и скорости осадки, повысить надежность оборудования, особенно зажимных устройств, за счет исключения воздействия пикового Мтр и связанного с ним сдвига заготовок по контактным поверхностям зажимных устройств, упростить конструкцию устройства осуществления способа (перейти от совместного вращения деталей при осуществлении остановки к их совместному повороту на относительно небольшой угол).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1982 |

|

SU1073047A1 |

| Способ сварки трением заготовок различного сечения | 1989 |

|

SU1637983A2 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| Способ сварки трением | 1973 |

|

SU503677A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2011 |

|

RU2483849C2 |

| Способ сварки трением через промежуточную прослойку | 1987 |

|

SU1466897A1 |

| Способ сварки трением | 1981 |

|

SU998057A1 |

| Машина для сварки трением | 1987 |

|

SU1648691A1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

Использование: во всех отраслях промышленности для сварки трением деталей сплошного и трубчатого сечения. Сущность изобретения: одну из свариваемых заготовок приводят во вращение и сжимают заготовки осевым усилием. Происходит нагрев стыка, отмеченный стандартным изменением момента трения. После отключения привода вращения подвижная заготовка и связанные с ней части устройства продолжают вращаться по инерции с замедлением, определяемым соотношением момента трения в стыке и суммарным моментом инерции вращающихся частей. По мере уменьшения скорости вращения меняется физическое состояние стыка, возрастает момент трения в стыке. Когда момент трения достигает определенного значения, выбираемого из соотношения, приведенного в тексте, производят мгновенное прекращение относительного вращения заготовок. Проковку производят не ранее прекращения относительного вращения заготовок. 1 з.п. ф-лы, 5 ил.

где Mтр момент трения в стыке, Нм;

Mуст установившееся значение момента трения в стыке в стадии нагрева, Нм; второй максимум момента трения в стыке, Нм;

второй максимум момента трения в стыке, Нм;

производят мгновенное прекращение относительного вращения заготовок, при этом проковку производят не ранее прекращения относительного вращения. контролируемую величину Mтр определяют из соотношения

контролируемую величину Mтр определяют из соотношения

где  первый максимум момента трения в стыке, Нм.

первый максимум момента трения в стыке, Нм.

| Патент США N 3740827, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1991-04-17—Подача