Изобретеши касается получения каучуков, в частности антиагломерирующих составов для получения каучу ков в виде неслипающейся крошки. Известен состав антиагломеранта, включающий смесь полиалкилсилоксано аморфный кремнезем и эмульгатор. Недостаток.известного антиагломе ранта - низкая эффективность, так как в свободнотекучей форме моЗсно получить только бутадиенстирольные каучуки, синтезированные с применением в качестве эмульгатора мыл син тетических жирных кислот. В состав антиагломеранта входит большое коли чество полиалкилсилоксановой жидкос ти, что ухудшает физико-механически показатели каучука. Наиболее близким по технической сущности к предложенному составу антиагломеранта является состав антиагломеранта на основе полиалкилсилоксановой жидкости, аморфной двуокиси кремния и воды, который мо жет также содержать микрокристаллический воск, эмульгатор, загуститель, воду. Недостаток такого антиагломерирующего состава - высокая вязкость на стадии диспергирования компонентов в процессе приготовления состава, поэтому диспергирование приходится вести при повышенных температурах (80-100 С), наблюдается забив ка диспергирующих устройств воском, а также высокая вязкость готового антиагломерирующего состава при комнатной температуре, вследствие чего обработка каучуковой крошки возможна при .высоких температурах (бо-ео с). Цель изобретения - упрощение тех нологии изготовления и снижение вяз кости состава-.

Для достижения этого разработан состав антиагломеранта, включающий полиалкилсилоксановую жидкость, аморфную двуокись кремния и воду. Состав дополнительно содержит силикат металла, выбранный из группы: щелочно-земельные металлы, цинк, алюминий, соль указанного металла карбоновой кислоты с числом углеродных атомов Cjj при следующем соотношении компонентов, мас.%:

Пол 1алкилсилоксановая жидкость 3-10

гдеп 1(1-20);

R- алкил, гидроксил; - алкил, арил, алкиларил., галоген, гидроксил, аминогруппа, SH.

Эмульгаторами могут быть широко распространенные поверхностно-активные вещества, например щелочные соли природных и синтетических жирных кислот (СЖК), канифоли с числом углеродных атомов С,р- С..

Осадителями могут быть водные растворы солей щелочно-земельных 82 Соль щелочно-земельного металла, алюминия или цинка карбоновой кислоты0,6 - 3,2 Силикат щелочноземельного металла, алюминия или цинка2,Д - 7 Аморфная двуокись кремния 3,8 - 11,3 ВодаОстальное Предлагаемый состав антиагломеранта может быть получен следующим способом. В водную эмульсию полиалкилсилоксановой жидкости, стабилизованную эмульгатором, вводят силикат металла, смесь перемешивают и затем добавляют раствор осадителя с последующей гомогенизацией образовавшейся дисперсии на любом подходящем оборудовании (например эмульсионной машине, коллоидной мельнице)..В процессе введения раствора осадителя происходит одновременное высаживание соли кремневой кислоты и двуокиси кремния из раствора силиката щелочного металла и нерастворимой соли металла карбоновой кислоты соответствующего эмульгатора. Может происходить также адсорбция органических компонентов на образовавшемся активном аморфном дисперсном кремнеземе. В качестве полиалкилсилоксановой жидкости могут быть использованы вё« щества следующего строения: I --Si-0-металлов, цинка, алюминия и т.п. (чаще хлориды),

Готовая дисперсия антиагломерант представляет собой жидкость белого цвета.

Лнтиагломерант наносится на каучуковые частицы пульверизацией или введением дисперсии в водную пульпу крошки каучука в количестве 0,5 5,0 мае.ч. (по сухому,веществу) на 100 мае.ч. каучука. Для оценки эффективности предлагаемого антиагломранта каучуковые частицы, обработанные им, испытывают на слипаемость при лостоянном давлении. Для этого 50 г каучука подвергают сжатию в плунжерной форме цилиндрического типа диаметром 54 мм в течение 5-10 сут под давлением 200-400 гсУсм что соответствует продолжительности складского хранения в 8-12 месяцев в штабеле высотой 1,2-1,5 м. Затем полученный блок высотой около 25 мм пропускают через вальцы с зазором между валками 5 мм..Крошка считается неслипающейся, если при этом блок каучука рассьтается на частицы первоначального (перед брикетированием) размера. Для оценки : качества каучука и его вулканизатов готовят резиновые смеси на вальцах согласно ГОСТ на соответствующие каучуки.

Пример 1. В пульпу бутадиенстирольного каучука марки СКС-ЗОАРКП имеющего жесткость по Дефо 1050 гс и размер частиц 1,5 - 3,0 мм, при перемешивании вводят дисперсию антиагломеранта в количестве 0,5 мае.ч (по сухому веществуХ на 100 мае.ч. полимера следующего состава, мас.:

Полиметилсилоксан ПМС-1546,0

Кальциевая

соль СЖК (С,- С,) 2,0

Силикат кальция 5,5

Аморфная двуокись

кремния8,3

Вода78,2

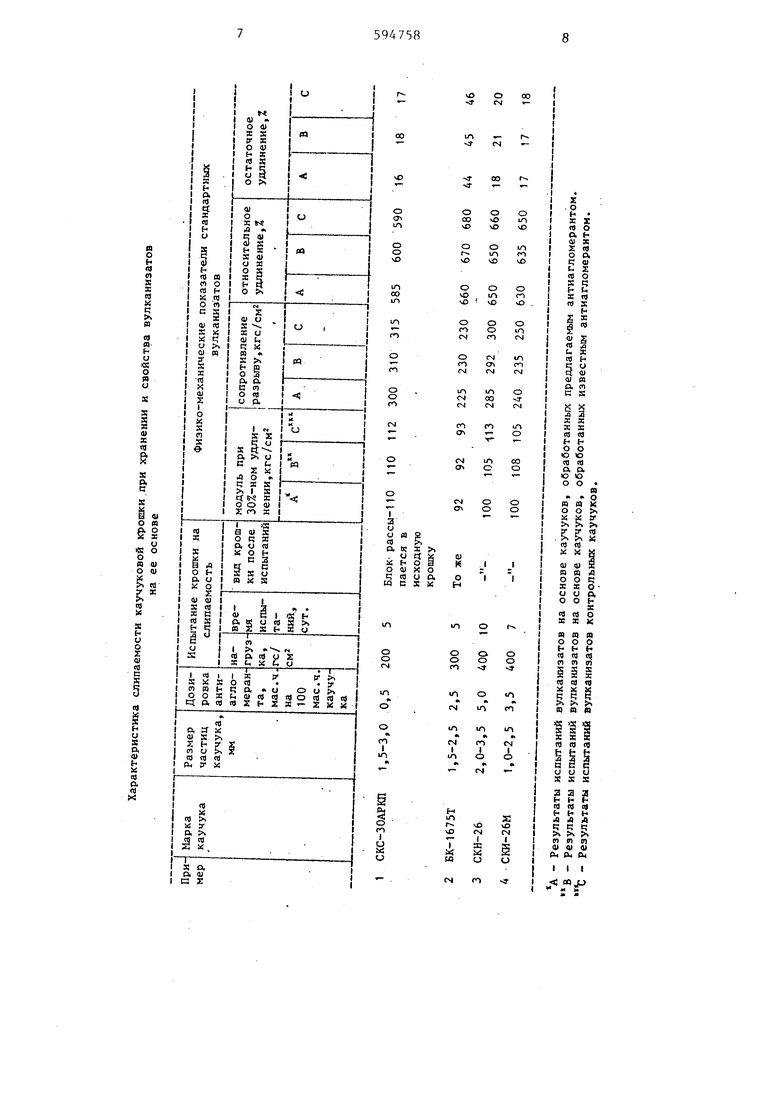

Через 2-3 мин перемешивания каучуковую крошку отфильтровывают и сушат в сушильную шкафу при 80-90 С. Получают нёслипающуюся при хранении крошку каучука СКС-ЗОАРКП. Характеристика крошки и свойства вулканизатов на ее основе приведены в таблице .

Пример 2. В пульпу бутилкаучука марки БК-1675Т, выделенного

из изопентанового раствора с размером частиц 1,5-2,5 мм, При перемешивании вводят дисперсию антиагломеранта в количестве 2,5 мае.ч. (по сухому веществу) на 100 мае.ч. каучука следующего состава, мас.%:

Полиметилсилоксан ПМС-200а 10,0

Аммониевая соль смоляных кислот 3,2

Силикат алюминия 7,0

Аморфная двуокись

кремния11,3

Вода77,5

Через 2-3 мин перемешивания каучуковую крошку отфильтровывают и сушат в сушильном шкафу при 100 С. Получают неслипакщуюся крошку каучука БК-1675Т. Характеристика крошки и свойства вулканизатов на ее основе приведены в таблице.

П р и м е р 3. Крошку бутадиеннитрильного каучука марки СКН-26 с жесткостью по Дефо 1900 гс и разме- ром частиц 2,0-3,5 мм, помещенную в крутящийся барабан, где она может свободно пересыпаться, обрабатывают пульверизацией дисперсией антиагломеранта в количестве 5,0 мае.ч. (по сухому веществу) на 100 мае.ч. каучука, полученной по примеру 1. Барабан вращают 10-12 мин, затем крошку выгружают и сушат в сушильном шкафу при 90-100 С.Получают неслипающуюся крошку каучука СКН-26.

Характеристика крошки и свойства вулканизатов на ее основе приведены в таблице.

Пример4. В пульпу бутадиеннитрильного каучука марки СКН-26М с жесткостью по Дефо 950 гс и размером частиц 1,0 - 2,5 мм при перемешивании вводят дисперсию антиагломеранта в.количестве 3,5 мае.ч. (по сухому веществу) на 100 мае.ч. каучука следующего состава, мас.%: Полиметилсилоксан ПМС-1000 3,0 Цинковая соль

СЖК ( С,)0,6

Силикат цинка2,4

Аморфная двуокись кремния3,8

Вода90,2

Через 2-3 мин перемешивания крошку отфильтровывают и сушат в сушильном шкафу при . Получают неслипающуюся крошку каучука СКН-26М. Характеристика крошки и свойства вулканизатов на ее основе приведены в таблице.

Предлагаемый антиагломерант позволяет получать не слипающуюся при сранении крошку наиболее распространенных каучуков (бутадиенстирольных, бутадиеннитрильных, каучуков растворной полимеризации).

Предлагаемьй антиагломерант предот вращает слипание частиц каучука в достаточно жестких условиях испытания (например, крошка каучука БК-1675Т не слипается под нагрузкой 300 кг/см в течение 5 сут, а каучука СКН-26 под нагрузкой 400 кг/см в течение 10 сут.).

П р- и м е р 5. Для оценки эффективности предлагаемого антиагломеранта крошку каучуков СКС-ЗОАРКП, БК-1675Т, СКН-26, СКН-26М в условиях аналогичных указанным примерам, обрабатывают дисперсией антиагломеранта в количестве 0,5, 2,5, , 3,5 мае.ч. (по сухому веществу) соответственно на 100 мае.ч. каучука следующего состава, мае.%:

Полиметилсилоксановая жидкость

ПМС-200А15

Белая сажа

БС-1205

Воск ЗВ-110

Олеат калия2

Карбоксиметилцеллкшоза1

Вода67

Обработанную антиагломерантом крошку высушивают в условиях, указаных в соответствующих примерах. Характеристика ее и свойства полученных на ее основе вулканизатов приведены в таблице под буквой В.

Применение предлагаемого и известного антиагломерантов для обработки крошки каучука позволяет получать резины с примерно одинаковыми физико-мез«аническими показателями.

Технология изготовления предлагаемого антиагломеранта значительно проще, чем известного: процесс можн вести при комнатной температуре, вязкость дисперсии при 20 С составляет 50-500 сП, что позволяет ее легко транспортировать и дозировать

Пониженное содержание в рецепте антиагломеранта полиалкилсилоксановой жидкости удешевляет его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Способ обработки крошки синтетического каучука | 1975 |

|

SU538001A1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1002319A1 |

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Способ получения растворных каучуков | 1979 |

|

SU952886A1 |

| Антиадгезионный состав для крошки каучука | 1981 |

|

SU979168A1 |

| Способ получения неслипающейся крошки синтетического каучука | 1989 |

|

SU1756321A1 |

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1106816A1 |

СОСТАВ АНТИАГЛОМЕРАНТА для получения неслипающейся крошки каучука, содержащий полиалкилсилоксано- вую жидкость, аморфную двуокись кремния и воду, отличающийся тем, что, с целью упрощения технологии изготовления и снижения вязкости состава, он дополнительно содержит силикат металла, выбранный из группы: щепочно-земельные металлы, цинк, алюминий, соль указанного металла карбо- новой кислоты с числом углеродных атомов С0- C^j^ при следующем соотношении компонентов, мае.%:Полиалкилси- локсановая жидкость Аморфная двуокись кремния Силикат металла , выбранный из группы: ще- лочно-земель- ные металлы, цинк, алюминийСоль указанного металла карбоновой кислоты с числом углеродных атомов^Ю" ^21Вода3-103,8-11,32,4-7i0,6-3,2 Остальное(ЛСПсо4ib*-аелQO

Авторы

Даты

1986-07-30—Публикация

1975-05-16—Подача