I

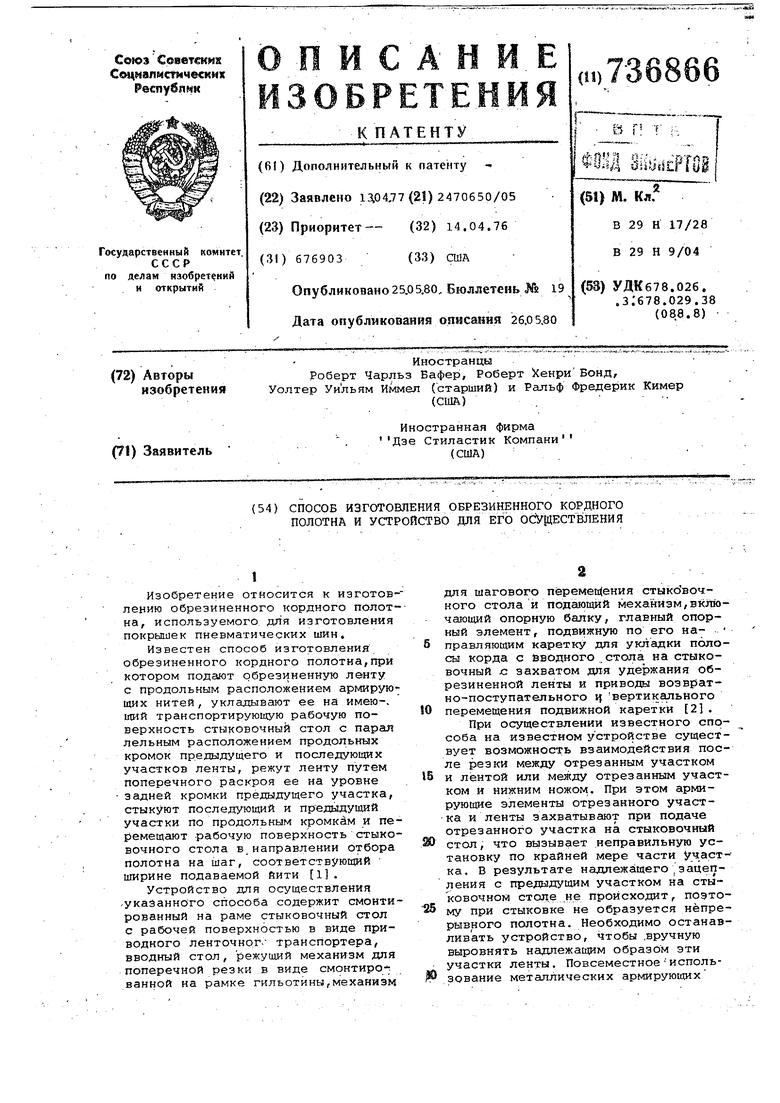

Изобретение относится к изготовлению обреэиненного кордного полотна, используемого, для изготовления покрышек пневматических шин.

Известен способ изготовления обрезиненного кордного полотна,при котором подают обрезиненную ленту с продольным расположением армирующих нитей, укладывают ее на имею-. 1ЯИЙ транспортирующую рабочую поверхность стыковочный стол с парал лельным расположением продольных кромок предыдущего и последующих участков ленты, режут ленту путем поперечного раскроя ее на уровне задней кромки предыдущего участка, стыкуют последующий и предыдущий участки по продольным кромкам и перемещают рабочую поверхность СТЫКОВОЧНОГО стола в направлении отбора полотна на шаг, соответствующий ширине подаваемой йити 1.

Устройство для осуществления -указанного способа содержит смонтированный на раме стыковочный стол с рабочей поверхностью в виде приводного ленточног-- транспортера, вводный стол, режущий механизм для поперечной резки в виде смонтированной на рамке гильотины,механизм

2

для шагового пёремег ения стыковочного стола и подающий механизм/включающий опорную балку, главный опорный элемент, подвижную по его наб правляющим каретку для укладки полосы корда с йводного ,. стола на стыковочный с захватом для удержания обрезиненной ленты и приводы возвратно-поступательного ц вертикального

10 перемещения подвижной каретки 21 .

При осуществлении известного способа на известном устройстве существует возможность взаимодействия после резки между отрезанным участком

J5 и лентой или между отрезанным участком и нижним ножом. При этом армирующие элементы отрезанного участка и ленты захватывают при подаче отрезанного участка на стыковочный

стол, что вызывает неправильную установку по крайней мере части участка. В результате надлежащего , зацепления с предыдущим участком на стыковочном стаде не происходит, поэто25 iviy при стыковке не образуется непрерывного полотна. Необходимо останавливать устройство, чтобы ,вручную выровнять надлежащим образом эти участки ленты. Повсеместноеисполь зование металлических армирующих

элементов erne сильнее усугубляет эту проблегду. Кроме того, при захватывании нитей последующее продвижёние ленты кареткой подающего механнзма сопровождается разрывом.

При резке KOHeii отрезанного уча,стка часто сминается или деформируется, прижимаясь к нижнему ноясу. Трение смятого участка .лен.хы о нижний нож также приводит к неправильному расположению последовательных участков ленты.

В известном устройстве механизм шагового перемещения стыковочного стола состоит из ряда цилиндров двойного действия, которые при работе в одном направлении приводят в движение зубчатую рейку, вращгиощую ведомую шестерню, ч через соответствующие сцепляю11гие средства перемещает ленточный транспортер стыковочного стола на шаг вперед при прямом ходу рейки, при обратном ходе которой лект.чный транспортер Освобождается от сцепляющих средств. Такая конструкция не обеспечивает точного перемещения стыковочного стола на заданный шаг, что также приводит к неправильной укладке отрезанных участков на стыковочный транспортер.-.

Все вышеуказанные недостатки приводят к снижению качества обрезиненного кордного полотна.

Целью изобретения является повышение качества обрезиненного кордного полотна.

Это достигается тем, что при осуществлении способа изготовления обрезиненного кордного полотна, при котором подгиот обрезиненную ленту с продольным расположением армирующих нитей, укладывают ее на имеющий транспортирующую рабочую поверхность стыковочный стол с параллельным расположением продольных кромок предыдущего и последующего учйстков ленты, режут ленту путем поперечного раскроя ее на уровне задней кромки предыдущего участка, стыкуют последующий и предыдущий участки по продольным кромкам и перемещают рабочую поверхность стыковочного стола в направлении отбора полотна на шаг, соответствующий ширине подаваемой ленты, после поперечного раскроя ленты сначала отводят ее от отрезанного участка, а затем перемещают рабочую поверхность стыковочвогЪ стола.

При поперечном раскрое ленту фиксируют в зоне резания путем создания под ней вакуума.

Для изготовления обрезиненного кордного полотна предлагаемым способом устройство для его осуществления снабжено мехайизмом для центрирования подвижной каретки относительно вводного стола, выполненным

в виде установленной над вводным столом соосно с главным опорным элементом стабилизирующей опоры,связанной с главным опорным элементом посредством системы шарнирных рычагов и скобы, и имеющей дополнительные направляю5:ие для подвижной каретки.

Рамка гильотины смонтирована на раме с возможностью поворота в вертикальной плоскости и снабжена приводом поворота.

Режущий механизм снабжён угловым крон1 1тейном, который связан со свободным концом вводного стола с возможностью их совместного поворота.

Режущий механизм снабжен установленной рядом с неподвижным ножом гильотины неподвижной опорой с каналом для подсоединения к вакуумной системе, на которой закреплен угло-« вой кронштейн.

Режущий механизм снабжен подпружиненной прижимной планкой, связанной с подвижным ножом гильотины.

Механизм для шагового перемещения стыковочного стола выполнен в виде подвижной вдоль стола плиты со взаимодействующими с холостой ветвью ленточного транспортера захватами, смонтированными на плите с возможностью поворота в вертикально плоскости и снабженными приводом поворота, и по крайней мере одного тормозного зажима, смонтированного на стыковочном столе и взаимодействующего с рабочей ветвью лент очного транспортера,

Тормозной зажим выполнен в виде С-образного кронштейна и расположенной между его полками подвижной тормозной колодки, закрепленной на штоке силового цилиндра, который смонтирован на С-образном кронштейне. Для регулирования хода подвижной плиты стыковочный стол снабжен регулируемым упором, взаимодействующим с подвижной плитой.

Стыковочный стол снабжен механиёмом для стыковки, выполненным в виде установленной на расположенных Нсщ рабочей поверхностью стыковочного стола цилиндрических направляющи каретки с приводом возвратно-поступательного перемещения и свободно вращающегося прикаточного ролика, смонтированного на штоке цилиндра, который вертикально установлен на каретке.

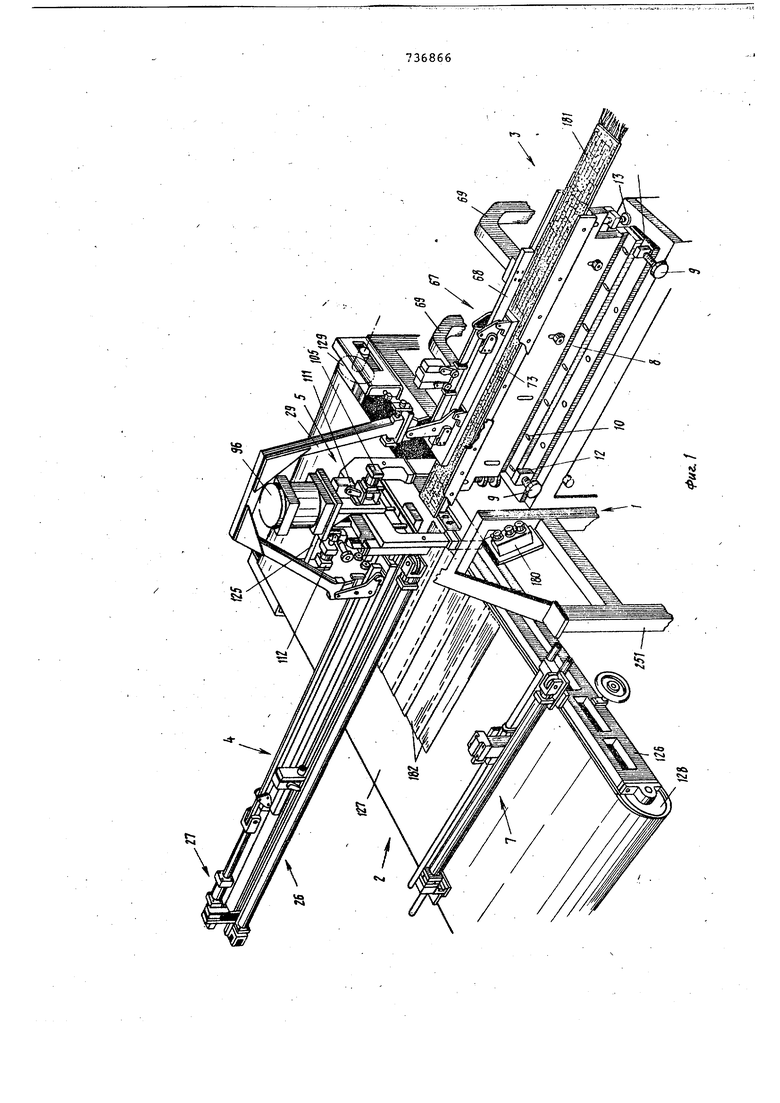

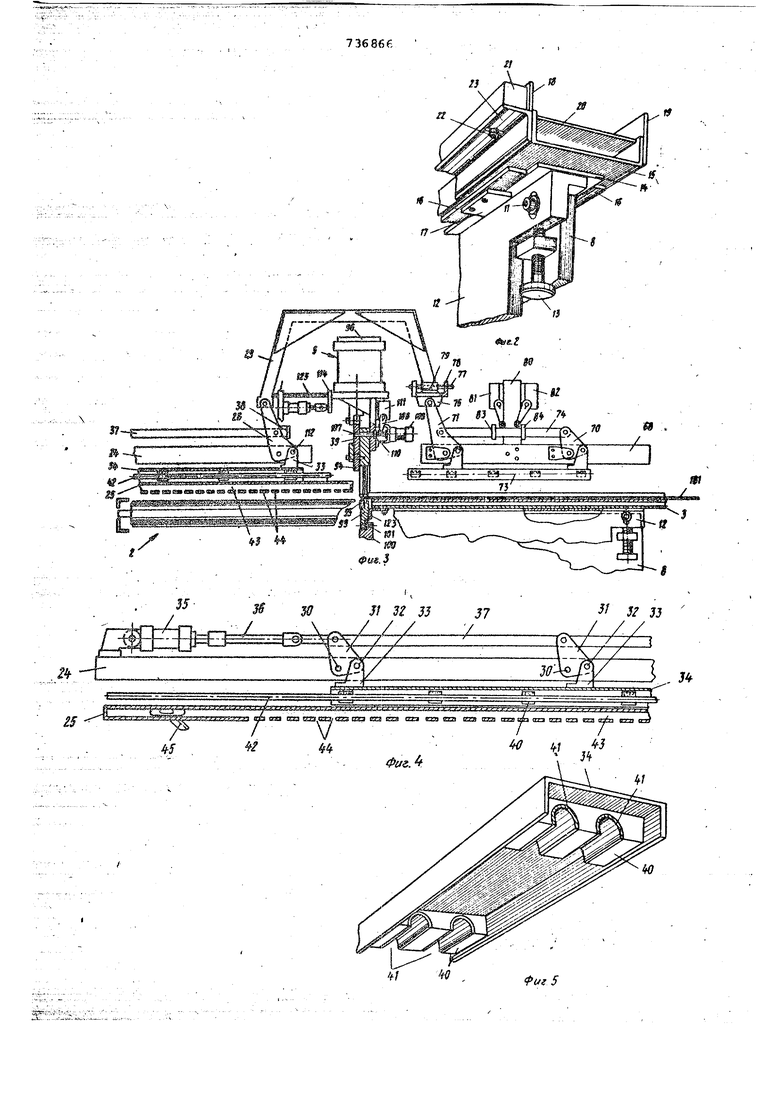

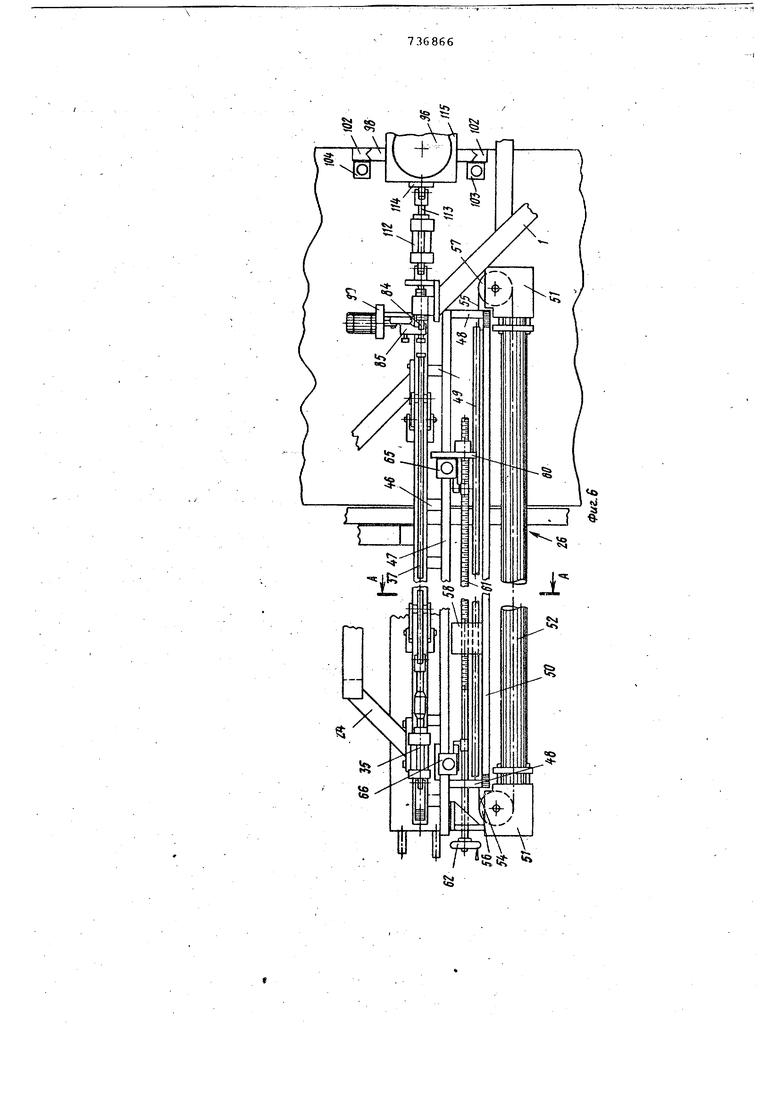

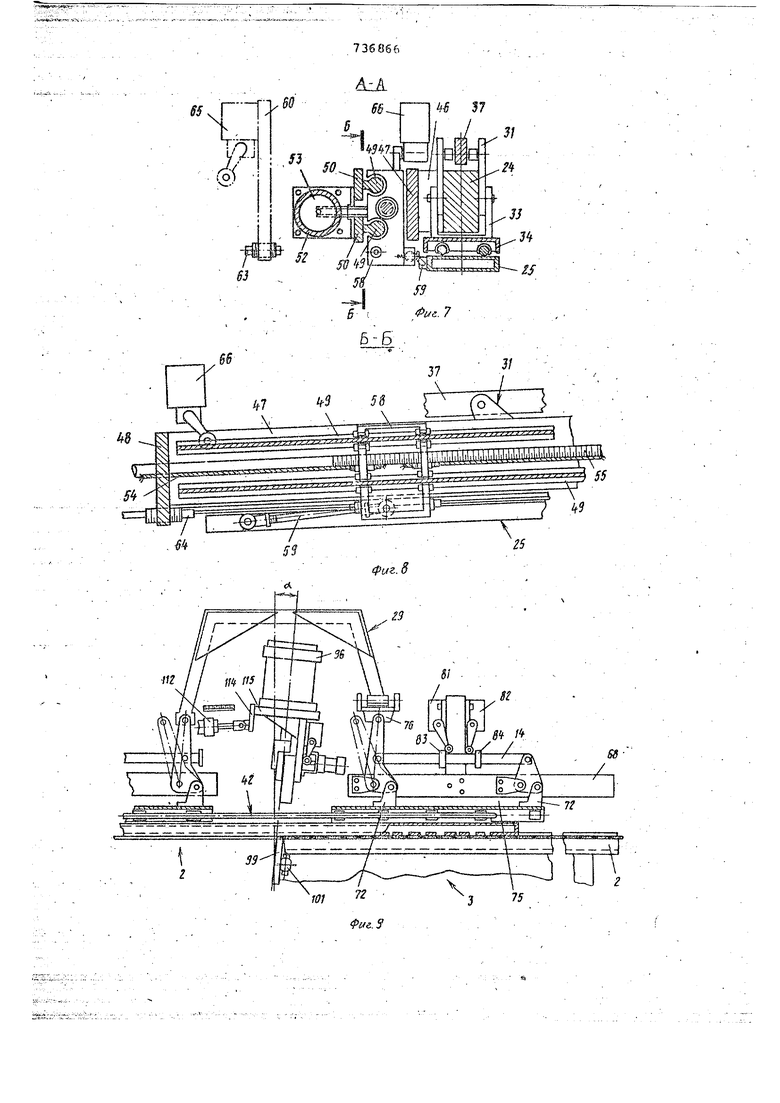

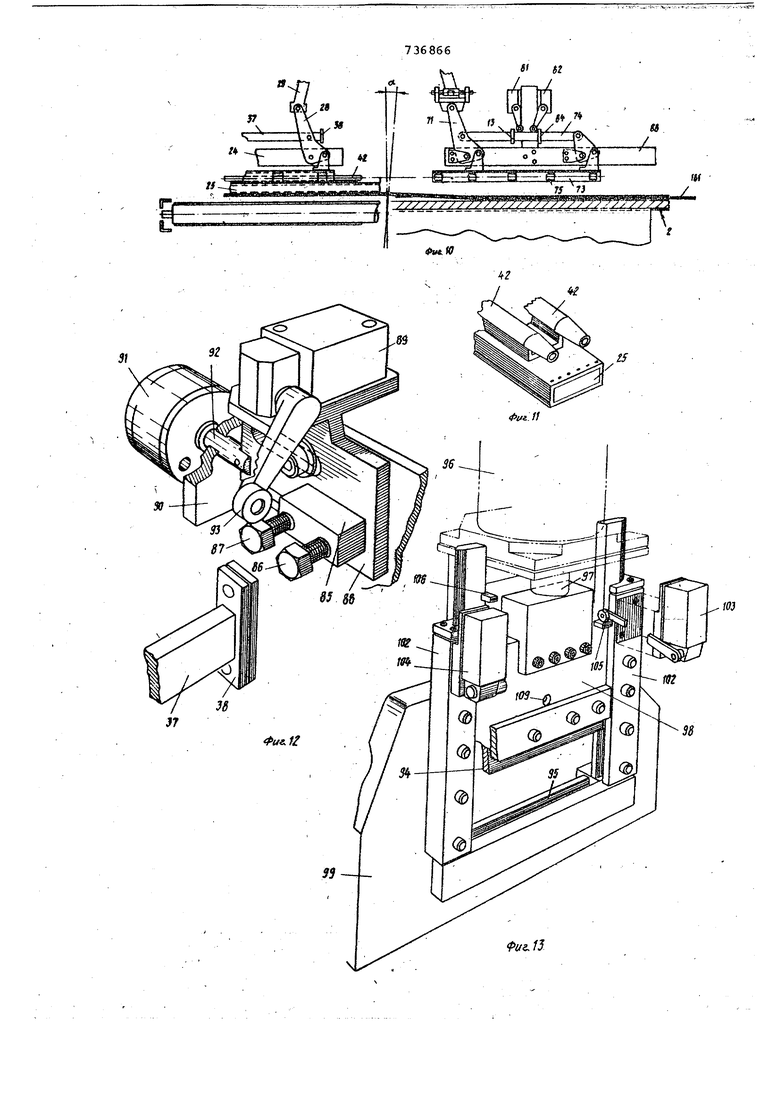

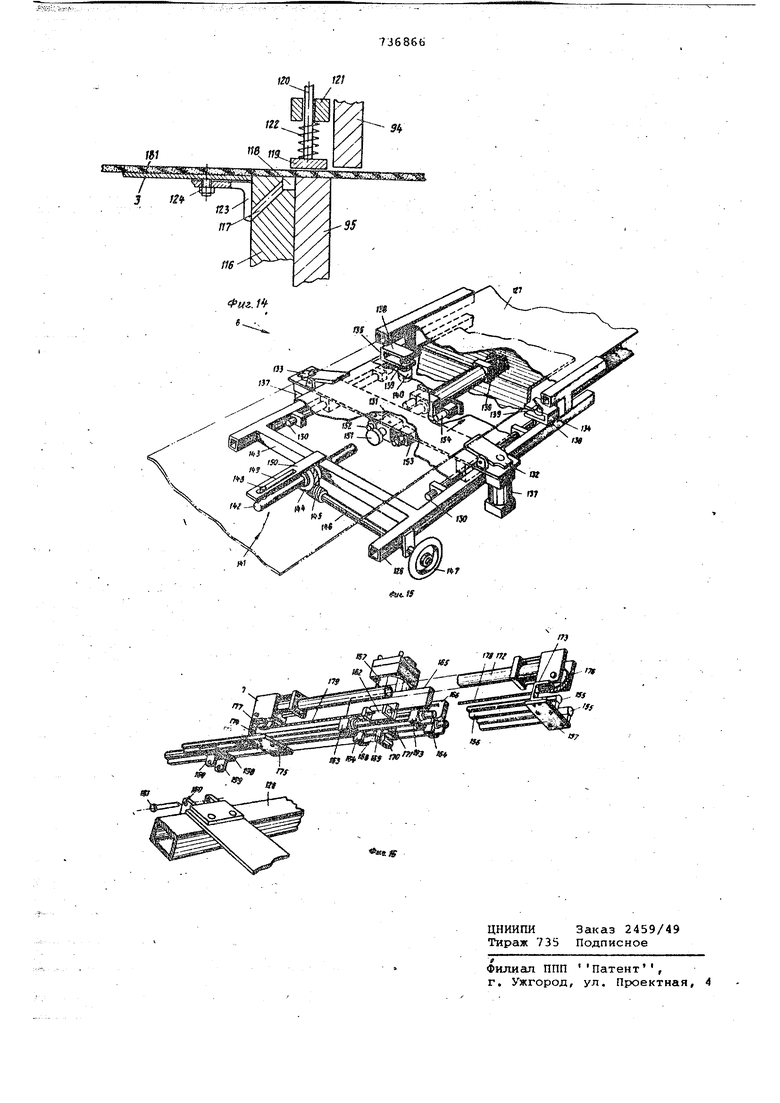

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - наружный конец вводного стола; на фиг.Зподающий механизм V механизм для центрирования; на фиг. 4 - привод вертикального перемещения подвижной каретки; на фиг. 5 - фрагмент главного опорного элемента; на фиг. 6 подающий 1 еханизм вид в плане; на фиг. 7 - разрез А-А на фиг.6;на

фиг. 8 - разрез Б-В на фиг. 7; на фиг. 9 - подающий механизм для центрирования в положении захвата ленты ПОДВИЖНОЙ кареткой; на фиг. 10 то же,.перед укладкой полосы на стыковочный СТОЛ; на фиг. 11 - часть ПОДВИЖНОЙ каретки с салазками; ни фиг. 12 - узел подвижного переключателя с упором для ограничения хода подвижной каретки; на фиг. 13 - режущий механизм; на фиг. 14 - узел соединения вводного стола с режущим мёхани3мом; на фйг. 15 - механизм шагового перемещения стыковоч- . ного стола; на фиг. 16 - прикаточ- г ный механизм.

Устройство для изготовления обрезиненного кордного полотна с держит смонтированные на раме 1 (см. фиг.1) стыковочный стол 2, вводный стол 3, подающий механизм 4 для укладки полосы корда с вводного стола на стыковочный , режущий механизм 5 для поперечной резки корда и смонтированные на стыковочном столе 2 механизм 6 (фиг. 15) шагового перемещения стыковочного стола и механизм 7 для стыковки (фиг. 16) .

На раме 1 установлена стойка 8 с возможностью регулирования ее поперечного положения посредством винтов 9. Фиксирование стойки 8 в заданном положении осуществляется винтами 10. На стойке 8 установлен с помощью винтов 11 (см. фиг.2) Г-образный кронштейн 12, имеющий возможность изменения своего вертикального положения относительно стойки 8 посредством винтов 13. На горизонтальной полке Г-образного кронштейна 12 закреплена подвижная плита 14. На плите 14 с возможностью ркольжения установлено основание 15 вводного тола 3,имеющее направляю1аие планки 16, взаимодействующие с боковыми гранями плиты 14. Под направляющи-, ми планками 16 вдоль;плиты 14 расположены планки 17.

Вводный стол 3 имеет также боковые щеки 18 и 19 jf подвижное днище

20.По крайней мере одна из 6oKOBHk щек должна иметь возможность регулирования поперечного положения относительно основания 15 для настройки в соответствии с шириной ленты.

Для этой-цели, боковая щека 18 прикреплена к установочной штанге

21,которая выборочно устанавливаетг ся в заданное положение при помощи винтов 22 на горизонтальной полке уголка 23, жестко связанного с основанием 15 стола. Для уменьшения трения боковых кромок полосы корда

о боковые щеки 18 и 19,их рекомендуется изготавливать из материала подобного пентеновой пластмассе.

Подающий механизм 4 включает расположенную над стыковочным столом 2 опорную балку 24 (см. фиг. 3),

подвижную каретку 25 с захватом для уд1рржания ленты, привод 26 для возвратно-поступательного горизонтального перемещения каретки 25 и привод 27 для.вертикального перемеще ния каретки. Конец балки 24 посредством пары рычагов 28 шаркирно связан со скобой 29. К балке 24 посредством осей 30 прикреплены рычаги 31, которые связаны посредством штифтов 32 с серьгами 33 главного опорного элемента 34 для каретки 25.

Привод 27 для вертикального перемещения подвижной каретки 25 выполнен в виде шарнирного смонтированsного на балке 24 силового цилиндра 35 (см. фиг. 3, 4) и связанного с его штоком 36 толкателя 37, который toapHHpHO связан с рычагами 31 и с парой рычагов 28 и имеет на свободном конце упор 38...

0

Одна из серег 33 главного опорного элемента 34 посредстве штифта 39 связана с парой рычагов 28.

Главный опорный элемент 34 (см. фиг. 5) имеет поперечное сече5ние в форме швеллера и расположенные вдоль него поперечные ребра 40 с подшипниками скольжения 41, образующими направляющие для каретки 25, на верхней поверхности которой

0 смонтированы салазки 42 {см.фиг.11), взгшМОдействующие с подшипниками 41.

Захват для удержания ленты выполнен в виде камеры 43 (см. фиг.4) с

5 перфорированной рабочей поверхностькх через отверстия 44 которой камера 43 соединяется с атмосферой. Камера 43 имеет патрубок 45 для соединения с вакуумной линией или с. линией по0дачи сж атого воздуха (на. фиг. не показаны).

Параллельно балке 24 при помощи распорных блоков 46 (см. фиг. 6, 7, 8) установлен брус 47 с торцовы5ми пластинами 48, между которыми установлены цилиндрические направляющие 49, расположенные в одной вертикальной плоскости. Цилиндрические направляющие 49 снабжены стабилизирующими брусьями 50, Брус 47

0 с торцовыми пластинами 48 образует балку коробчатого сечения.

Привод 26 для возвратно-поступательного горизонтального перемещения каретки 25 выполнен в виде смон5тированного на крос штейнах 51 силового цилиндра 52 двойногр действия поршень 53 которого посредством тросов 54 и 55, огибаюпдах соответственно шкивы 56 и 57 и проходящих

0 через торцовые пластины 48, связан с рамкой 58, подвижно установленной на направляющих 49. Рамка 58 посредством тяги 59 связана с кареткой 25. Одной из пластин 48 определяется крайнее положение каретки 25 вне

5

ЗОНЫ резки, ход каретки 25 регулируется упором 60, который подвижно установлен на направляющих 49. Дня перемещения упора 60 предназначен установленный на торцЪвых пластинах 48 ходовой винт 61 с маховичком 62. На упоре 60 установлены с1мортизаторы 63, взаимодействующие с рамкой 58, Аналогичные амортизаторы 64 могут быть установлены на одной из торцовых пластин 48. На упоре 60 установлен концевой выключатель б5,На брусе 47 может быть закреплен концевой выключатель 66.

Устройство снабжено механизмом 67. (см. фиг. 1) для центрирования каретки 25 относительно вводного стола 3, смонтированным на вспомогательной балке 68, усо ановленной над вводным столом 3 соосно с опорной балкой 24 подающего механизма 4 на консолях 69. На вспомогательной балке 68 шарнирно (см. фиг. 3) смонтированы пары рычагов 70 и 71, С последними шарнирно связаны серьги 72 стабилизирующей опоры 73.

Над балкой 68 вдоль нее расположено соединительное звено 74, соединенное с каждой парой угловых рычагов 70 и 71 .

Стабилизирующая опора 73, подобн главному опорному элементу 34, имеет поперечное сечение со швеллерным профилем и поперечные ребра с подшипниками скольжения 75, сцентрированными с подашпниками 41 главного опорного элемента 34 и взаимодействующими с салазками 42 каретки 25. Подшипники 75 образуют дополнительные направляющие для каретки 25. Пара рычагов 71 посредством универсального шарнира 76 связана со скобой 29, соединяющей вспомогательную балку 68 с балкой 24. Для точной соосной установки стабилизирующей опоры 73 с главным опорным элементом 34 в вертикальной плоскости предназначен регулировочный винт 77, -проходящий через проушины 78 универсального шарнира 76 и конец скобы 29. Для.фиксации точной установки имеются фиксаторы 79. Для удобного захода салазок 42 в подшипники 75 стабилизирующей опоры 73 концы сал азок42 выполнены конусными (см. фиг. 11) . К вспомогател ной балке 68-можетбыть прикреплен, кронштейн 80 для установки переключателей 81 и 82, взаимодействую1цих с кольцами 83 и 84, которые установлены на соединительном звене 74. В устройстве имеется а.мортизатор 84 (фиг. 6) для гашения скорости подвижной каретки 25 при опускании. Для ограничения хода подвижной кареки 25 вниз имеется упор 85 (см. фиг. 6) с двумя бслтами 86 и 87, поочередно взаимодействующими с головкой 38 толкателя 37. Упор 85 устанолен на пластине 88 (см, фиг, 13) подвижного переключателя 89, Пластина 88 с возможностью перемещения установлена на Г-образном крошятей не 90, который прикреплен к торцу балки 24 длинной ножкой. Перемещение пластины 88 осуществляется силовым цилиндром 91, шток 92 которого связан с пластиной,. Переключатель 89 имеет ролик 93, взаимодействующий с головкой 38 толкателя 37

Режущий механизм 5 для поперечной резки полосы корда установлен между вводным столом 3 и стыковочным столом 2 и выполнен в виде гильотины,имеющий подвижный верхний нож 94 (фиг, 14) неподвижный нижний нож 95 и силовой цилиндр 96 двойного действия, шток 97 которого связан с державкой 98 верхнего ножа 94. Гильотина смонтирована на рам-° ке 99, которая с возможностью повората установлена на опоре 100 (см, фиг, 3, 9) посредством сферического подишпника 101, Опора 100 жестко связана с рамой 1, В раме 99 проем для прохода каретки 25 между вводным столом 3 и стыковочным столом 2 при поднятом верхнем ноже 94, На рамке 99 паргшлельно установлены ветикальные ребра 102, являющиеся направляющими для державки 98 верхнего ножа 94,На верхней части ребер установлены переключатели 103 и 104 взаимодействующие соответственно с упорами 105 и 106, установленныкм на державке 98, Для предотвращения самопроизвольного опускания подвижного ножа 94 режущий механизм снабжен фиксатором в виде приводного пальца 107, связанного со .штоком силового цилиндра 108 и взаимодействующего с фиксирующим гнездом 109, На пальце 107 имеется кольцо 110 (см, фиг, 3), взаимодействующее с переключателем 111, Режущая кромка нижнего ножа 95 может быть наклонена относительно режущей кромки верхнего ножа 94 для обеспечения постепенного резания. На раме 1 смонтирован пневмоцилиндр 112 (см.. фиг, 3/ 6) двустороннего действия, шток 113 которого связан с пластиной 114 кронштейна 115, на котором смонтированы силовой цилиндр 96 и переключатель 111.

Пневмоцилиндр 112 предназначен для поворота рамки 99 в вертикальной плоскости относительно опоры 100 на подшипнике 101. Нижний нож 95 установлен между рамкой 99 и негподвижной опорой 116 (см, фиг. 14), в которой выполнен канал 117 для создания вакуума в полости 118,образованной выемкой на поверхности опоры 116, поверхностью ножа 95 и полосой корда, что обеспечивает прочное удерживание полосы корда в зоне резания между ножами 95,94.

Для надежной фиксации полосы корда при резке применяется подпружиненная прижим11ая планка, 119, соединенная с двумя цилиндрическими направляющими 120., проходящими через втулки 121, которые прикреплены к державке 98 верхнего ножа 94. Пружина 122 сжатия отжимает планк; 119 от втулок 121 до взаимодействия с поверхностью ленты.

К опоре 116 прикреплен угловой кронштейн 123 для удержания, свободного конца вводного стола 3, который с помощью болтов 124 скрепляется с кронштейном 123 для возможности поворота вместе с рамкой 99 гильотины. Для этой цели между кронштейном 123 и концом стола 3 имеется зазор. Вместо углового кронштейна может быть применен более сложный шарнирный механизм. Поворот рамки 99 в исходное положение осуществляется посредством резьбовой тяги 125.

Стыковочный стол 2 содержит основание 126 (см. фиг.. 1, 20), смонтированноё на раме 1, и приводной ленточный транспортер 127, образующий рабочую поверхность стола и огибающий приводные барабаны 128 и 129. Под верхней ветвью транспортера 127 помещена опорная пластина на чертежах не показана). На основании 126 смонтированы продольные направляющие 130.

Механизм шагового перемещения стыковочного стола выполнен в виде подвижной вдоль стола по направляющим 130 плиты 131 с захватами 132 и 133, взаимодействующими с холостой ветвью ленточного транспортера и, по крайней мере, одного тормозного зажима 134, взаимодействующего с рабочей ветвью ленточного транспортера. Механизм шагового перемещения может иметь и второй тормозной зажим 135. Для перемещения плиты имеется пневмоцилинда 136. S ixBaibi 132 и 133 смонтированы на концах плиты 131 с возможностью поворота в вертикальной плоскости и снабжены приводом поворота в виде пневмоцилиндров 137, установленных на подвижной плите 131. Тормозные зажикЬ установлены на стыковочном столе выше уровня подвижной плитц и выполнены в виде С-образных кронштейнов 138 и расположенных между ними тормозных колодок 139, взаимодействующих с верхними полкг1ми С-образных кронштейнов и закрепленных на штоках силовых цилиндров 140, которые смонтированы на С-образных кронштейнах 138.

Для регулирования хода подвижкой плиты 131 на стыковочном столе имеется регулируемый упор 141,который содержит бтопорны й резьбовой стёр.736866

10

ркень 142, проходяищй через закрепттенную на основании 126 штангу 143, и смонтированное на стержне 142 червячное колесо 144, взаимодействующее с червяком 145,- вал 146 которого снабжен махоником 147.. На стержне 142 имеется палец 148, взаимодействующий с продольным пазом 149 направляющей планки 150, связанной со штангой 143. Стопорные, стержень 142 не вращается с колесом 144, а

O перемещается воз врат но-посту пате|1ьно. Стержень 142 взаимодействует с упором 151 плиты 131. На последней имеются амортизатор 152 и переключатель 153, взаимодействующий с упо5ром 154, смонтированным на пнев оцилиндре 136, Переключатель 153 предназначен дпя включения тормозных зажимов 135 и 134. Ход по{маня цилиндра 136 равен ширине полосы

0 корда или несколько менее.

Механизм 7 для стыковки содержит параллельно установленные поперек рабочей поверхности стыковочного стола 2 цилиндрические направляющие 155, выходящие за пределы рабочей

5 поверхности 127 стола 2 и удерживаемые на опорах 156. К нижней поверх-, ности опор 156 прикреплена торцовая пластина 157, обеспечивающая паргшлельность направляющих 155. Торцо0вая пластина 157 удерживается на распорке (не показана), закрепленной наосновании 126 и предназначе„на для подъема механизма 7 над ленточным транспортером 127. На осно5вании 126 установлен подпружиненный рычаг (не показан), который удерживает торцовую пластину 157 и механизм 7 в нижнем положении во время прикатки. На противоположном конце направляющих 155 установлена

0 торцовая пластина 158, которая также прикреплена к опорам 156 и снабжена проушинами 159, взаимодействующиг ш с проушинаг/м 160, закреплен ныгии на основании 126, Через от5верстия в проушинах 159 и 160 проходит ось шарниру 161, позволяющая всему механизму 7.поворачиваться по направлению к столу 2 и от него посредством взаимодействия подпружинен0ного рычага с.торцовой пластиной 157. Желательно, чтобы торцовые пластины были снабжены пазами, через которые могли бы проходить соединительные болты в основание 126

5 с целью упрощения регулирования механизма 7 для стыковки в процессе центрирования со швами смежных полосок находящихся на транспортере 127 стыковочного стола.

Q

По направляющим 155 перемещается каретка 162, снабженная ползушками 163 и 164, взаимодействую .цими с направляющими 155,

К ползункам 163 прикреплена щека 165, а к полз тйкам164 - щека

S

166, Между щеками 165,и 166 расположен пневмоцилиндр 167, шток которого имеет серьгу 168, На серьге 168 посредством эси 169 установлен свободно вращаюишйся прикаточный ролик 170. К пневмоцилиндру 167 прикрегше на пластина 171, являющаяся опорой для серьги 168 во время прикатки.

Для перемещения каретки 162 предназначен силовой цилиндр 172 двустороннего действия, смонтированный на кронштейнах 173 и 174, закрепленных соответственно на торцовой пластине 157 и опорной пластине 175, которая прикреплена к опорам 156. На кронштейнах 173 и 174 смонтированы соответственно шкивы 176 и 177, огибаемые соответственно тронами 178 и. Г

179,которые одгшм кокцрм связаны

с.кареткой 162, а другим - с поршнем силового цилиндра 172.

В устройстве имеется пульт управ™ ления 180,

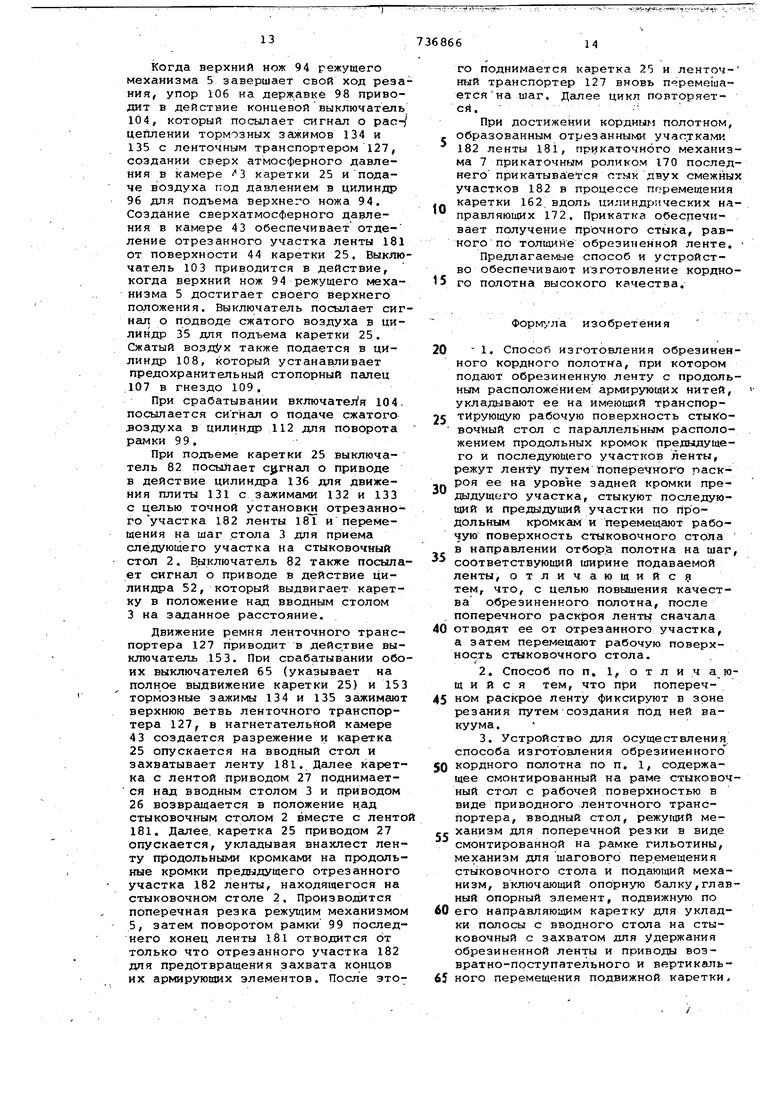

Изготовление обрезииенного кордного полотна на предлагаемом устройстве осуществляется следующим образом. , . . , . Обреэиненную ленту 181 с продольным расположением армирующих нитей устанавливают на подвижное днище 20 вводного стола 3, В исходном поожении каретка 25 подающегС) йеха- . низма 4 находится над стыковочным столом 2 (см. фиг. 3), рамка 58 воздействует на концевой выключатель 6 (см, фиг, 6), кольцо 84 воздействует на концевой выключатель 82,упор 105 на державке 98 еерхнего ножа гильотины воздействует на концевой выключатель 103 (см. фиг. 13) , а кольцо 110 на пальце 107 не воздейст вует на выключатель 111, Нажатием а кнопку пуск пульта управления

180,устройство приводится в работу, Подается сжатый воздух в силовой ци-, индр 52 привода 26 возвратно-поступательного горизонтального перемещения каретки, который отводит рамку 58 от концевого выключателя 66, перемещая каретку 25 в положение над вводным столом 3. Одновременно сжатый воздух подается в силовой цилиндр 91, который перемещает пластину 88 относительно Г-образного кронштейна устанавливает подвижный концевой выключатель 89 на головки 38, После перемещения баретки на заданное расстояние рамка 58 приходит во взаимодействие с концевым вьаключателем 65, по сигналу которого начинается выполнение следующих операций. В камере 43 каетки создается разрежение а в пневмоцилиндр 112 подается сжатый воздух. Под действием пневмоцилиида 112 рамка 99с гильотиной поёо аивается в вертикальной плоскости на угол об .В результате нижний нож 5 отходит от стыковочного стола 2

и отводит от последйего конец вводного стола 3 (см. фиг. 9). Одновременно включается привод 27 для . вертикального перемещения каретки, КОТОР1ЛЯ опускает каретку 25 на ленту 181, находящуюся на вводном столе. Во время опускания каретки головка 38 приходитво взаимодействие с концевым выключателем 93, Концево выключатель 93 устанавливает последовательность операций во времени, первая стадия которых заключается в удержании каретки 25 в ни5кнем положении в течение интервала времени, достаточного для создания в камере 43 захвата каретки 25 вакуума, необходимого для удержания ленты 1.81 на ее нижней перфорированной поверхности 44.

Затем в силовой цилиндр 35 привода вертикального перемещения каретки 25 подается сжатый воздух, и цилиндром 35 каретка 25 вместе с лентой 181 поднимается над вводным столом 3. Далее приводом 26 каретка вместе с лентой 181 отводится влево в положение над стыковочным ст.олом 2 (см. фиг. 10) , взаимодействуя своими салазками 42 с подишпни ками скольжения 75 стабилизирующей опоры 73 и подц1ипника 4И скольжения 41 главного опорного элемента 34. После отхода рамки 58 от концевого выключателя 65 по его сигналу срабатывает пневмоцилиндр 112 на обратный ход, и поворачивает в исходное положение рамку 99 с гильотиной. Вместе с последней в исходное положение возвращается и вводный стол 3, В первом конечном положении рамка 58 воздействует на концевой выключатель 66, по сигналу которого срабатывает привод 27 для вертикального перемещения каретки 25. Каретка 25 опускается, укладывая ленту 181 на рабочую поверхность стыковочного стола 2. Одновременно с этим цилиндром 91 подвижный концевой выключатель 89 отводится назад, учитывая сигнал от взаимодействия кольца 83 с концевым выключателем 81 и начинается операция поперечной резки. В начале операции выводится из гнезда 109 палец 107, который воздействует кольцо « 110 на концевой выключатель 111. При срабатывании . концевых выключателей 66, 81 и 111, сигнализирующих о готовности устройства к резке, цилиндром 96 опускается верхний подвижный нож 94 режущего механизма 5, которллй производит поперечную резку ленты 181. Захваты 132 и 133 захватывают нижнюю ветвь ленточного транспортера 127 стыковочного стола 2. Во время резки ленту ф 1ксируют в зоне резания путем создания под ней вакуума в полости 118.

«

Когда верхний нож 94 режущего механизма 5 завершает свой ход резания, упор 106 на державке 98 приводит в действие концевойвыключатель 104, который посылает сигнал о расцеплении тормозных зажимов 134 и 135 с ленточным транспортером 127, создании сверх атмосферного давления в камере 3 каретки 25 иподаче воздуха под давлением в цилиндр 96 для подъема верхнего ножа 94, Создание сверхатмосферного давления в камере 43 обеспечивает отделение отрезанного участка ленты 181 от поверхности 44 каретки 25, Выключатель 103 приводится в действие, когда верхний нож 94 режущего механизма 5 достигает своего верхнего положения. Выключатель посылает сигнал о подводе сжатого воздуха в цилиндр 35 для подъема каретки 25, Сжатый возд4х также подается в ЦИлиндр 108, который устанавливает предохранительный стопорный палец 107 в гнездо 109,

При срабатывании включателя 104. посылается сигнал о подаче сжатого воздуха в цилиндр 112 для повор ота рамки 99,

При подъеме каретки 25 выключатель 82 посылает о приводе в действие цилиндра 136 для движения плиты 131 с зажимами 132 и 133 с целью точной установк отрезанного V acTKa 182 ленты 181 и перемещения на шаг стола 3 для приема следующего участка на стыковочный стол 2, выключатель 82 также посылает сигнал о приводе в действие цилинщэа 52, который выдвигает каретку в положение над вводным столом 3 на заданное расстояние.

Движение ремня ленточного транспортера 127 приводит в действие выключатель 153, Пои срабатывании обоих выключателей 65 (указывает на полное выдвижение каретки 25) и 153 тормозные зажимы 134 и 135 згикимают верхнюю ветвь ленточного транспортера 127, в нагнетательной камере 43 создается разрежение и каретка

25опускается на вводный стол и захватывает ленту 181, Далее каретка с лентой приводом 27 поднимается над вводным столом 3 и приводом

26возвращается в положение н.ад стыковочным столом 2 вместе с ленто 181. Далее, каретка 25 приводом 27 опускается, укладывая внахлест ленту продольными кромками на продольные кромки предыдущего отрезанного участка 182 ленты, находящегося на стыковочном столе 2, Производится поперечная резка режущим механизмом 5, затем поворотом рамки 99 последнего конец ленты 181 отводится от только что отрезанного участка 182 для предотвращения захвата концов

их армирующих элементов. После этого поднимается каретка 25 и ленточный транспортер 127 вновь п°ремешаетсяна шаг. Далее цикл повторяет ей,

При достижении кордным полотном, образованным отрезанными участками 182 ленты ISi, прикаточного механизма 7 прикаточным роликом 170 последнего прикатывается стык двух смежных участков 182 в процессе перемещения каретки 162 вдоль цилиндрических направляющих 172, Прикатка обеспечивает получение прочного стыка, равного по толщине обрезиненной ленте,

Предлагаемые способ и устройство обеспечиваиот изготовление кордного полотна высокого качества.

Формула изобретения

1, Способ изготовления обрезиненного кордного полотна, при котором подают обрезиненную ленту с продольным расположением армирующих нитей, укладывают ее на имеющий транспортирующую рабочую поверхность стыковочный стол с параллельным расположением продольных кромок предыдущего и последующего участков ленты, ежут ленту путем nonepe4Woro паскроя ее на уровне задней кромки пре30

дыдущего участка, стыкуют последующий и преда1дущий участки по Продольным кромкам и перемещают рабочую поверхность стыковочного стола в направлении отбора полотна на шаг

35 соответствующий ширине подаваемой ленты, отличающийся тем, что, с целью повышения качества обрезиненного полотна, после поперечного раскроя ленты сначала 40 отводят ее от отрезанного участка, а затем перемещают рабочую поверхность стыковочного стола,

2,Способ по п, 1, отличающийся тем, что при поперечном раскрое ленту фиксируют в зоне резания путемсоздания под ней вакуума ,

3,Устройство для осуществления, способа изготовления обрезиненного

50 кордного полотна по п, 1, содержащее смонтированный на раме стыковочный стол с рабочей поверхностью в виде приводного ленточного транспортера, вводный стол, режущий механизм для поперечной резки в виде

55 смонтированной на рамке гильотины, механизм для шагового перемещения стыковочного стола и подающий механизм, включающий опорную балку,главный опорный элемент, подвижную по

60 его направляющим каретку для укладки полосы с вводного стола на стыковочный с захватом для Удержания обрезиненной ленты и приводы возвратно-поступательного и вертикального перемещения подвижной каретки.

отличающееся тем, что оно снабжено механизмом для центрирования подвижной каретки относительно вводного стола, выполненнь 1 в виде установленной над вводным столом соосно с главным опорным элементом стабилизирующей опоры,связанной с главным опорным элементом посредством системы шарнирных рычагов и скобы « имеющей дополнительные направляющие для подвижной каретки .

4.Устройст1зо по п. 3, о т л ичающееся тем, что рамка гильотины смонтирована на раме с возможностью поворота в вертикашьной плоскости и снабжена приводом поворота.

5.Устройство по п. .4, о т л и чающееся тем, что режущий механизм снабжен угловым кронштейно который связан сосвободным концом вводног.о стола с возможностью их совместного поворота,

6.Устройство по п, 3, о т л и ча ю щ ееся тем, что режущий механизм снабжен установленной рядом с неподвижным ножом гильотины неподвижной опорой с каналом для подсоединения к вакуумной системе, на которой закреплен угловой кронштейн,

7.Устройство по п. 6, о т л и чающееся тем, что режуваий механизм снабжен подпружиненной прижимной планкой, связанной с подвижным ножом гильотины,

8.Устройство по п. 3, отличающееся тем, что механизм для шагового перемещения стыковочного стола выполнен в виде подвижной вдоль стола плиты со взаимодействующими с холостой ветвью ленточного транспортера захватами, смонтированными на плите с возможностью поворота в вертикальной.плоскости и снабженными приводим поворота, и по крайней мере одного тормозного зеикима, смонтированного на стыковочном столе и взаимодействующего с рабочей ветвью ленточного транспортера.

9. Устройство по п,8, отличающееся тем, что тормозной зажим выполнен в виде С-образного кронштейна и расположенной между его полками подвижной тормозной колодки, закрепленной на штоке силового цилиндра, который смонтирован на С-образном кронштейне.

1U. Устройство по п. 8, о т л ичаютееся тем, что с цепью регулирования хода подвижной плиты, стыковочный стол снабжен регулируе(vfciM упором, взаимодействующим с подвижной плитой.

11. Устройство по п. 3, от л ичающееся тем, что стыковочный стол снабжен механизмом для стыковки, выполненным в виде установленной на расположенных над ней рабочей поверхностью стыковочного стола цилиндрических направляющих каретки с приводом возвратно-поступательного перемещения и свободно вращающегося прикаточного ролика, смонтированного на штоке цилиндра, который вертикально установлен на каретке.

Источники информации, принятые во внимание при экспе 1. Патент СССР 550966, В 29 Н 17/28, В 29 Н 9/02,

24.05.72. 2. Патент

СССР 539510,

В,29 Н 17/28, В 29 Н 9/04,

кл, 24.05.72. iff 37 SI «

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1984 |

|

SU1241611A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1988 |

|

SU1508502A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1985 |

|

RU1413838C |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1990 |

|

SU1757185A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1985 |

|

SU1345519A1 |

| Раскройно-стыковочный автомат для обрезиненного кордного полотна | 1969 |

|

SU448966A1 |

| Устройство для стыковки полос обрезиненного полотна | 1981 |

|

SU1131674A1 |

| Устройство для перекладки резино-кордного материала | 1981 |

|

SU1028529A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

Авторы

Даты

1980-05-25—Публикация

1977-04-13—Подача