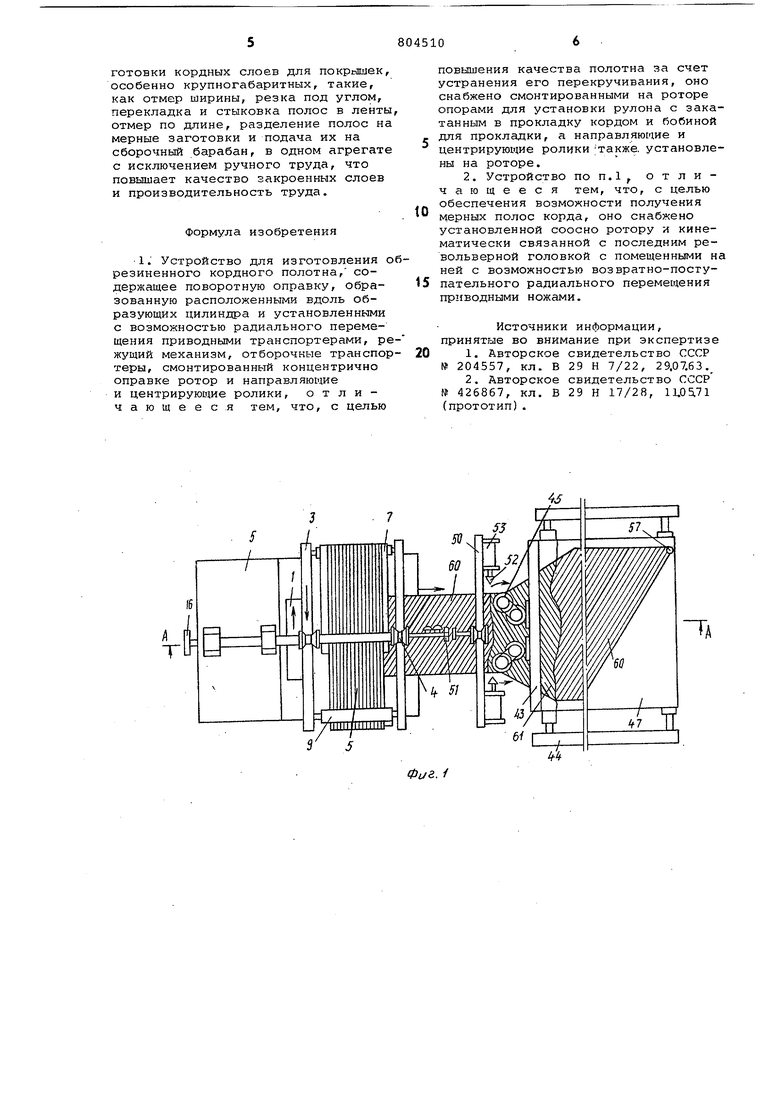

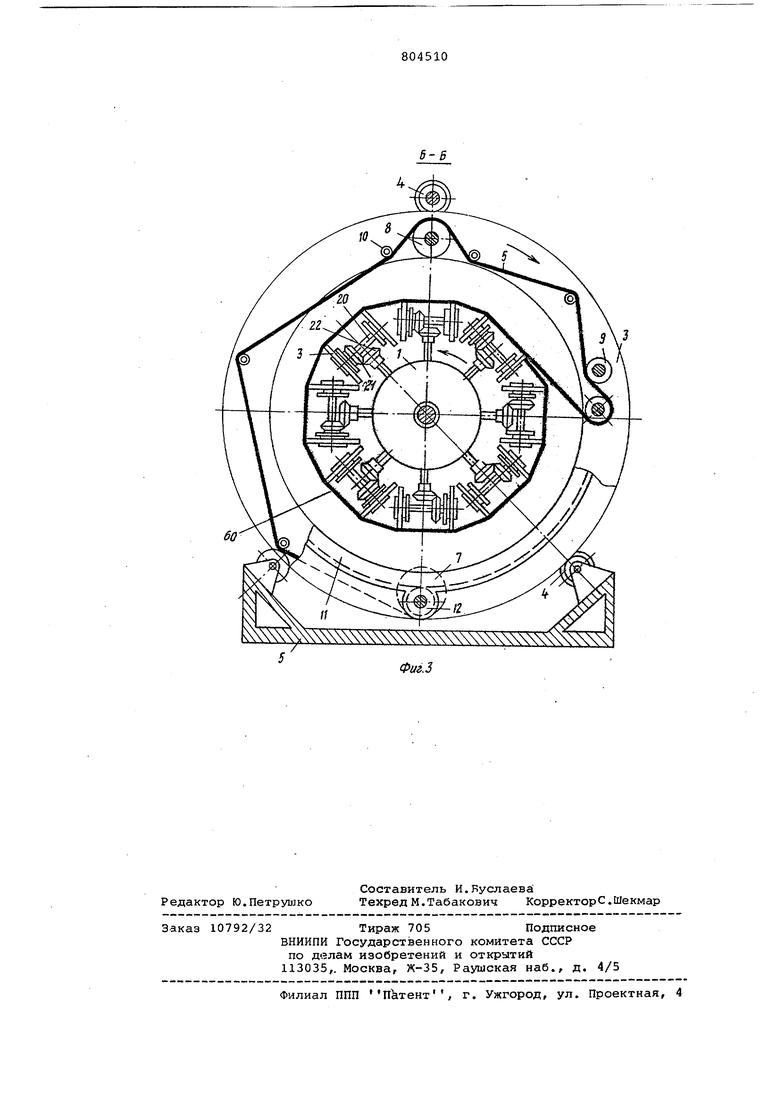

Изобретение относится к оборудова нию для заготовки обрезиненного полотна и -MOKef быть использовано в шинной промышленности, например пр изготовлении каркасов крупногабаритных шин, Известно устройство для изготовле ния обрезиненного полотна, содержащее поворотную оправку, образованную расположенными вдоль образуюрщх цилиндра приводными транспортерами, режущий механизм и закаточное приспособление 1 . Известно также устройство для изготовления обрезиненного кордного полотна, содержащее поворотную оправ ку, образованную расположенными вдол образующих цилиндра и установленными с возможностью радиального переметения приводными транспортерами, режущий механизм, отборочные транспортер смонтированный крнцентрично оправке ротор и направляющие и центрирующие ролики 2. Недостатком этих устройств являет ся то, что корд подается в нем на вращающуюся оправку со стационарного раскаточного устройства, что приводи к п :рекрутке кордного полотна, а следовательно, и к снижению его ка чества. Кроме того, в этих устройствах невозможно получить мерные полосы корда. Цель изобретения - повышение качества полотна за счет устранения его перекручивания и обеспечение возможности получения мерных полос корда, Указанная цель достигается тем, что устройство, содержащее поворотную оправку, образованную расположенными вдоль образующих цилиндра и установленными с возможностью радиального перемещения приводными транспортерами режущий.механизм, отборочные транспортеры, смонтированный кэнцентричнсэ оправке ротор и направляющие и центрирующие ролики, снабжено смонтированными на роторе опорами для установки рулона с закатанным в прокладку кордом и бобиной для прокладки, а направляющие и центрирующие ролики также установлены на роторе. Устройство снабжено установленной соосно ротору и кинематически связанной с последним февольверной головкой с помещенными на ней с возможностью воз врат но-поступат ель но го радиаль ного перемещения приводныт и ножами. На фиг. 1 схематически изображено устройство, общий вид,план; на

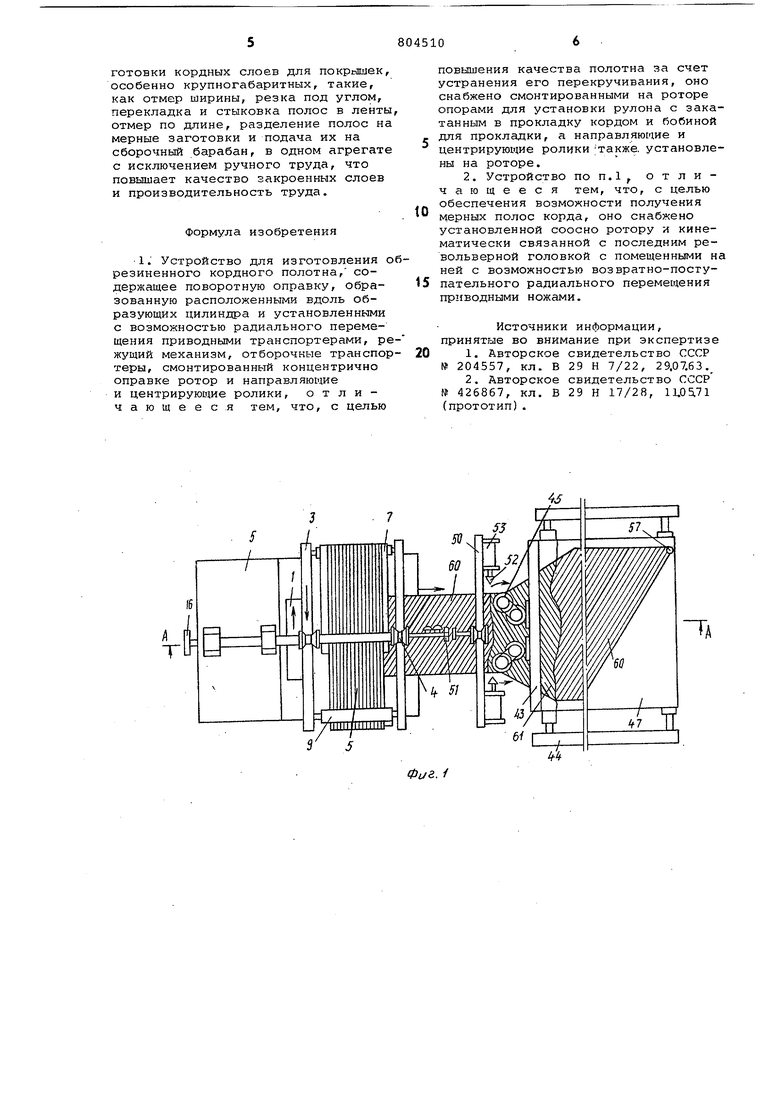

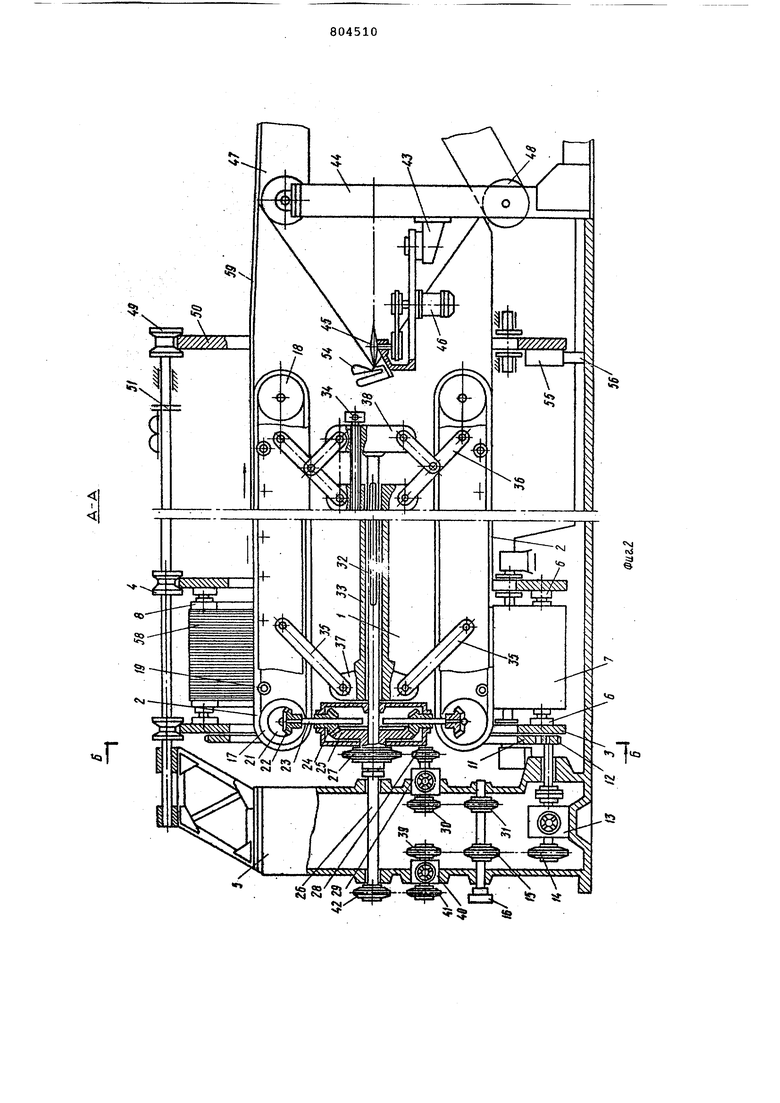

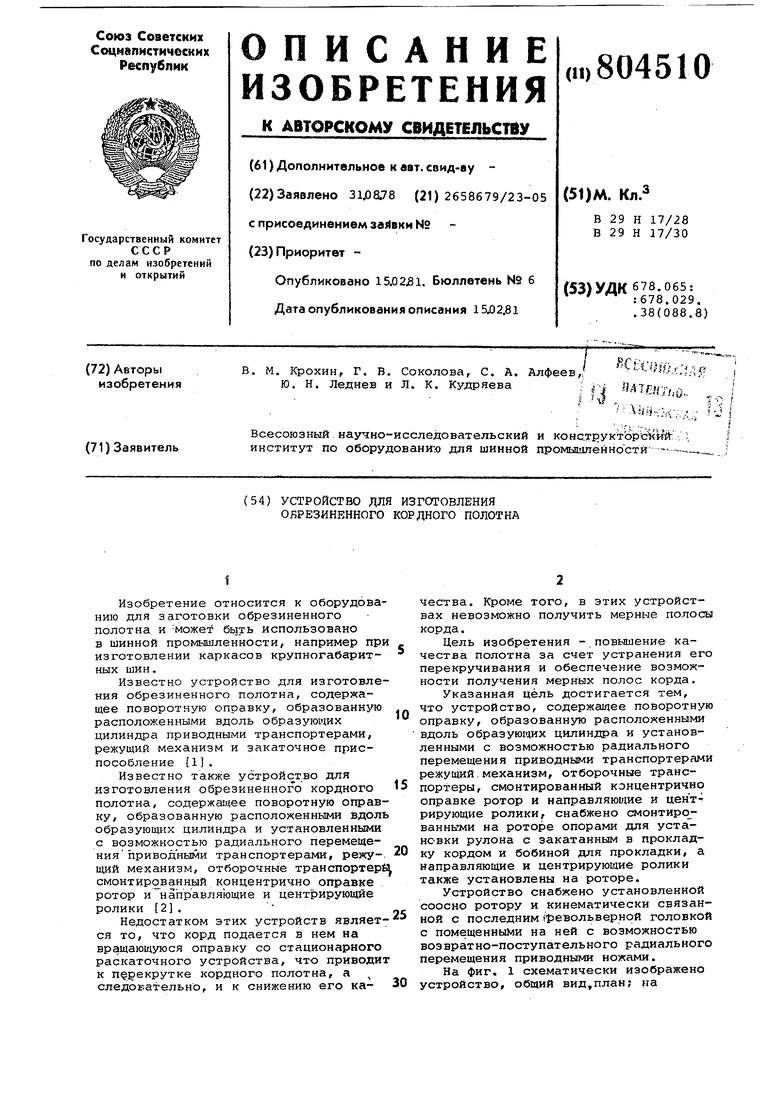

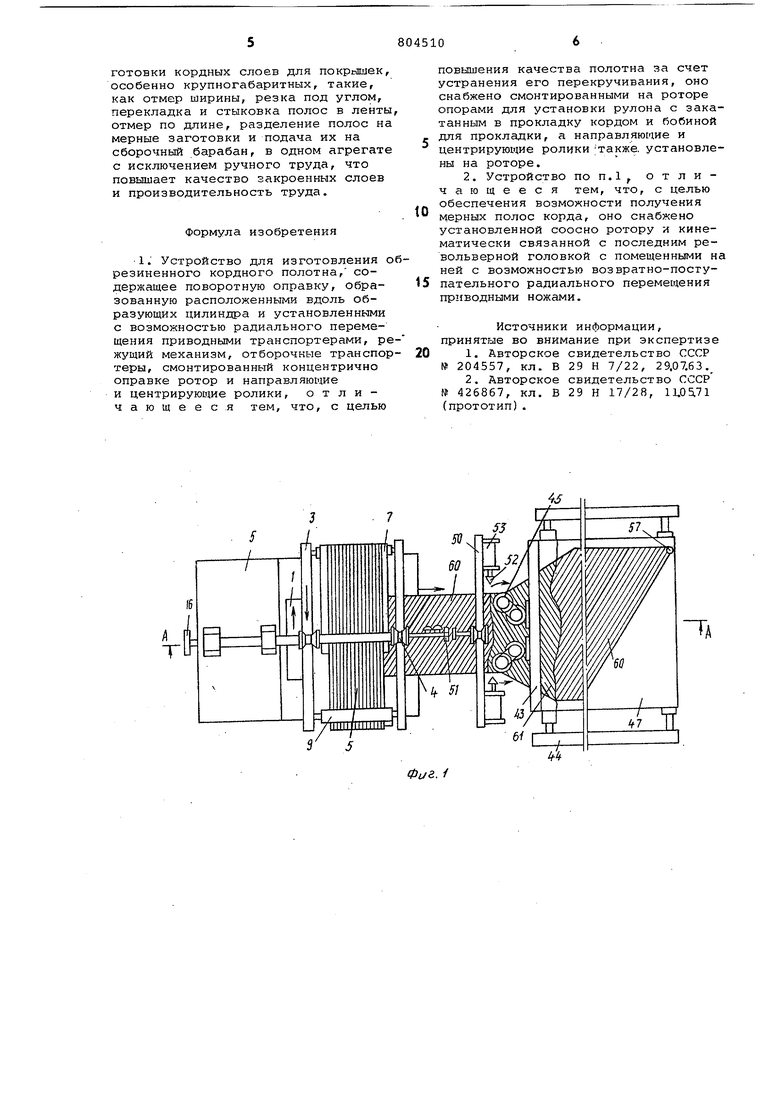

фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Н-В на фиг. 2.

Устройство содержит поворотную оправку 1, образованную расположенными вдоль образующих цилиндра приводными транспортерами, установленными с возможностью радиального перемещения и имеющими ленты 2. Кондентрично оправке смонтирован ротор 3, установленный на роликах 4 станины 5, на котором на опорах б установлен рулон 7 с закатанным в прокладку кордом, бобина 8 (фиг. 2 и 3) для з.акатки прокладки, центрирующее устройство 9 и направляющие ролики 10. На роторе 3 смонтировано зубчатое колесо 11, которое связано через шестерню 12, вариатор 13 и звездочки 14 и 15 с приводом 16. Ленты 2 транспортеров установлены на приводных шкивах 17 и натяжных шкивах 18 (натяжные устройства не показаны) и поддерживаются роликами 19. Для сообщения лентам 2 движения вдоль оси оправки 1 шкивы 17 кинематически связаны через валики 20, пару конических шестерен 21 и 22, валики 23, конические шестерни 24 с коническим колесом 25, свободно установленным на центральном валу 26. Колесо 25 через звездочки 27 и 28, вариатор 29, звездочки 30 и 31 связано с приводом 16. На валу 26 на шпонке 32 установлена с возможностью перемещения вдоль вала катушка 33, взаимодействующая с винтом 34 для измене.ния диаметра оправки 1, а транспортеры связаны сережками 35 и 36 с фланцами 37 и 38, установленными на катушке 33 и валу 26. .Оправка 1 вместе с валом 26 соединена с приводом 16 через звездочки 15 и 39, вариатора 40 и звездочки 41 и 42. На траверсе 43 рамы 44 установлены дисковые ножи 45 с приводом вращения от электродвигателя 46. На раме 44 установлены также отборочные транспортёры:верхний 47 и нижний 48.

На ДРУГОМторце оправки 1 соосно ей и ротору 3 установлена с возможностью вращения на роликах 49 револьверная головка 50, кинематически связанная с ротором 3 посредством электромагнитной муфты 51, На головк 50 помещеньг. ножи 52 с приводом 53 их возвратно-поступательного радиального перемещения, взаимодействующие с опорами 54, расположенными на траверее 43 рамы 44. В нижней части головки 50 установлен груз 55, а на станине 5 имеется упор 56 для ограничения вращения головки 50. На верхнем транспортере 47 установлен датчик 57 отмера длины отрезаемых ножами 52 мерных слоев.

Устройство работает следующим образом.

В соответствии со спецификацией на покрышку ив зависимости от угла

закроя, ширины закраиваемых слоев, величины стыка и ширины обрезиненног корда определяют периметр оправки и устанавливают ее диаметр путем перемещения катушки 33 посредством винта 34 вдоль вала 26, причем при перемещении катушки 33 по направлению к фланцу 38 транспортеры будут радиально раздвигаться, т.е. диаметр оправк 1 будет увеличиваться и наоборот.

Вариатором 40 устанавливаЮТ окружную скорость вращения оправки 1, вариатором 29 устанавливают линейную скорость перемещения транспортерных лент 2 вдоль оси опраЪки 1, и вариатором 13 задают скорость вращения ротора 3. Задается также скорость перемещения отборочных транспортеров 47 и 48 известными устройствами (не показаны). Конец обрезиненного корда ,58 с рулона 7, установленного на роторе 3 в опорах 6, заправляется вокруг оправки 1 (см. фиг. 3) через направляющие ролики 10 и центрирующее устройство 9. Ротор 3 и оправка 1 начинают вращаться от привода 16 с заданным соотношением скоростей, образуя спирально-витой рукав 59, который,перемещаясь вдоль оси оправки 1, разрезается ножами 45 на два ленточных полотна с заданным углом закроя и шириной, регламентированной спецификацией на покрышку.

Одна лента укладывается на транспортер 47, а другая - на транспортер) 48, при этом нити основы располагаются под противоположными углами друг относительно друга. В то время, как передняя кромка ленты, лежащей на верхнем транспортере, достигнет датчика 57, включается муфта 51, . одновременно с этим ножи 52 приближаются к лентам корда, расположенным на верхнем и нижнем транспортерах, и при вращении револьверной головки 50 на роликах 49 происходит отделение от каждой ленты вдоль нити основ соответственно мерных слоев 60 и 61 с перекрещивающимися нитями основы. После поворота головки 50 на 1/2 оборота привод 16 отключается, ножи 52 отходят в исходное положение, муфта 51 расцепляется, и головка 50 дод действием груза 55 поворачивается до упора 56. Мерные слои 60 и 61 корда последовательно подаются на барабан сборочного станка (не показан) .

При изменении ширины навиваемозго на оправку корда в процессе навивки рукава производят корректировку линейной скорости перемещения транспортерных лент вдоль оси оправки вариатором для сохранения постоянства величины стыка. При заготовке следующих слоев корда последовательност перечисленных операций повторяется.

Предлагаемое устройство позволяет совместить все основные операции заготовки кордных слоев для покрышек, особенно крупногабаритных, такие, как отмер ширины, резка под углом, перекладка и стыковка полос в ленты отмер по длине, разделение полос на мерные заготовки и подача их на сборочный барабан, в одном агрегате с исключением ручного труда, что повышает качество закроенных слоев и производительность труда.

Формула изобретения

1. Устройство для изготовления обрезиненного кордного полотна, содержащее поворотную оправку, образованную расположенными вдоль образующих цилиндра и установленными с возможностью радиального перемещения приводными транспортерами, режущий механизм, отборочные транспортеры, смонтированный концентрично оправке ротор и направляющие и центрирующие ролики, отличающееся тем, что, с целью

повьпиения качества полотна за счет устранения его перекручивания, оно снабжено смонтированными на роторе опорами для установки рулона с закатанным в прокладку кордом и бобиной для прокладки, а направляющие и центрирующие ролики ;также. установлены на роторе.

2. Устройство по П.1, отличающееся тем, что, с целью обеспечения возможности получения

o мерных полос корда, оно снабжено установленной соосно ротору и кинематически связанной с последним револьверной головкой с помещенными на ней с возможностью возвратно-посту5пательного радиального перемещения приводными ножами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 204557, кл. В 29 Н 7/22, 29.07,63. 2. Авторское свидетельство СССР № 426867, кл. В 29 Н 17/28, 11.05,71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| Установка для подачи мерных слоев заготовок на сборочные станки | 1983 |

|

SU1143610A1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| Устройство для перекладки резино-кордного материала | 1981 |

|

SU1028529A1 |

| Устройство для изготовления слоев каркаса покрышек пневматических шин | 1990 |

|

SU1781080A1 |

| УСТРОЙСТВО ДЛЯ ЗАГОТОВКИ ОБРЕЗИНЕННОГО ПОЛОТНА | 1971 |

|

SU426867A1 |

| Устройство для раскроя и стыковки обрезиненного полотна | 1986 |

|

SU1407845A1 |

| Устройство для закатки обрезиненного корда в прокладку | 1980 |

|

SU903194A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1990 |

|

SU1757185A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

5

Фиг.З

Авторы

Даты

1981-02-15—Публикация

1978-08-31—Подача