1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья труб диаметром до 2000 мм и более и длиной до 10 м из высокопрочного чугуна, бронзы, стали и других сплавов.

Известны конструкции заливочных устройств с коротким (длиной 200-500 мм) заливочным носком. В этом случае струя металла падает в одно место и тонким слоем растекается по внутренней поверхности вращающейся изложницы, что приводит к дефектам типа расслоений на отливках из сплава с малым интервалом кристаллизации или типа спаев на тонкостенных (толщиной 12-30 мм) отливках.

Известны также конструкции заливочных устройств с носком, выполненным в виде открытого футерованного желоба, проходящего по всей длине изложницы, которому в период заливки задается осевое перемещение относительно изложницы.

Однако заливочное устройство с залитым (10-20 т) в него металлом необходимо перемещать с определенной скоростью, которая подбирается экспериментально для каждой отливки в зависимости от ее размеров и рода металла. При значительной номенклатуре отливок это усложняет процесс их производства.

Известна также конструкция заливочного устройства, представляющего собой приемную

чашу, соединенную с неподвижным открытым желобом, имеющим равномерно расположенные по длине щелевые питатели. Недостатком этой конструкции является падепие температуры металла, его окисление и газонась1щение, происходящее при протекании металла по длинному (4-10 м) открытому желобу, что приводит к браку отливок по окисным пленкам, газовым раковинам и трещинам. Кроме того, такая конструкция не позволяет увеличить скорость заливки и создать требуемый тепловой напор, особенно в начальный период заливки, так как отсутствует необходимый уровень металла в чаше заливочного устройства. Результатом малого теплового напора является брак отливок по спаям.

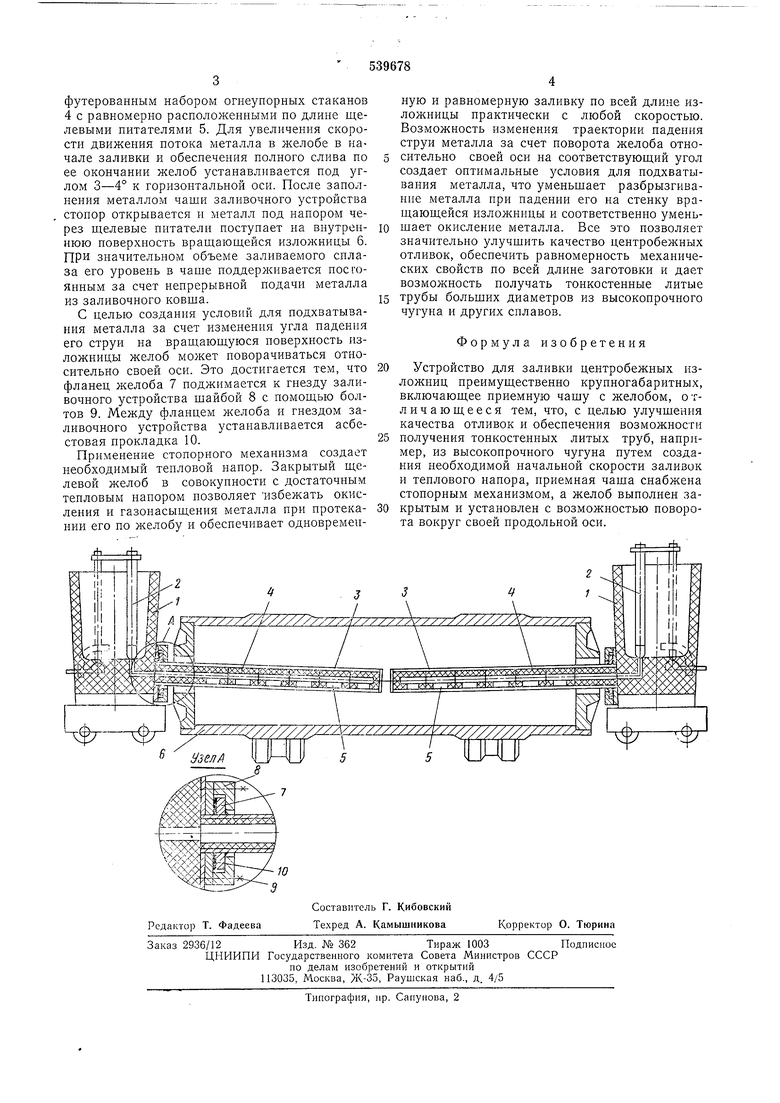

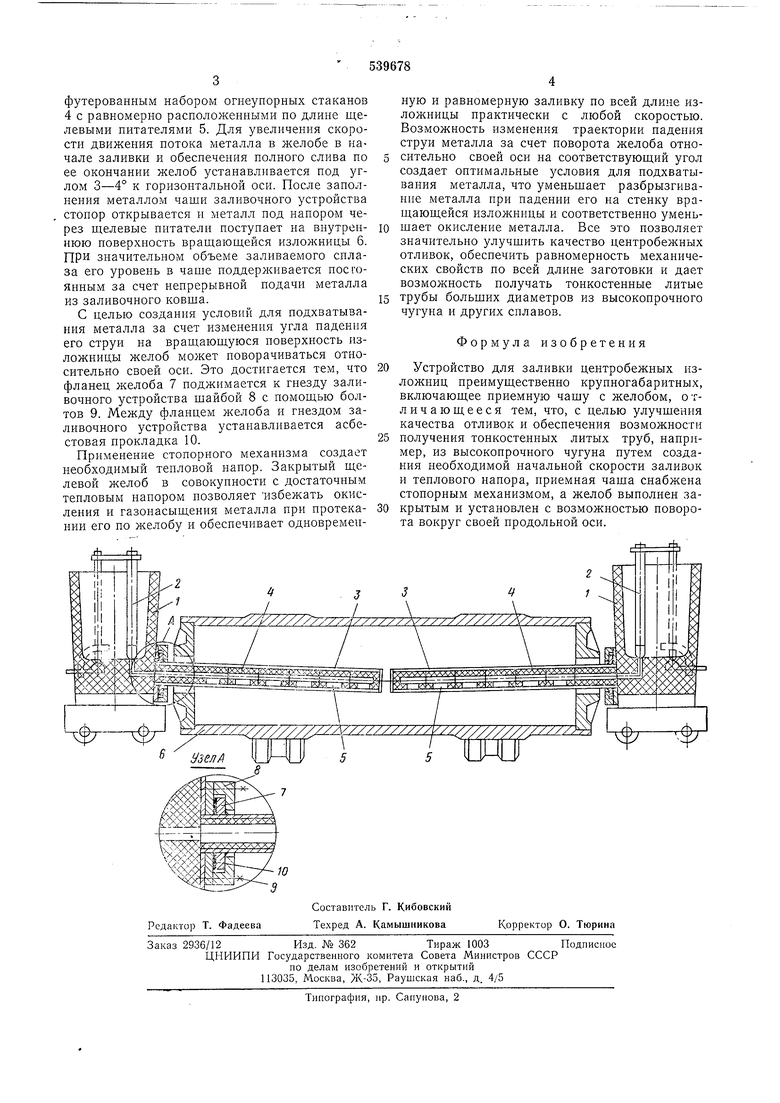

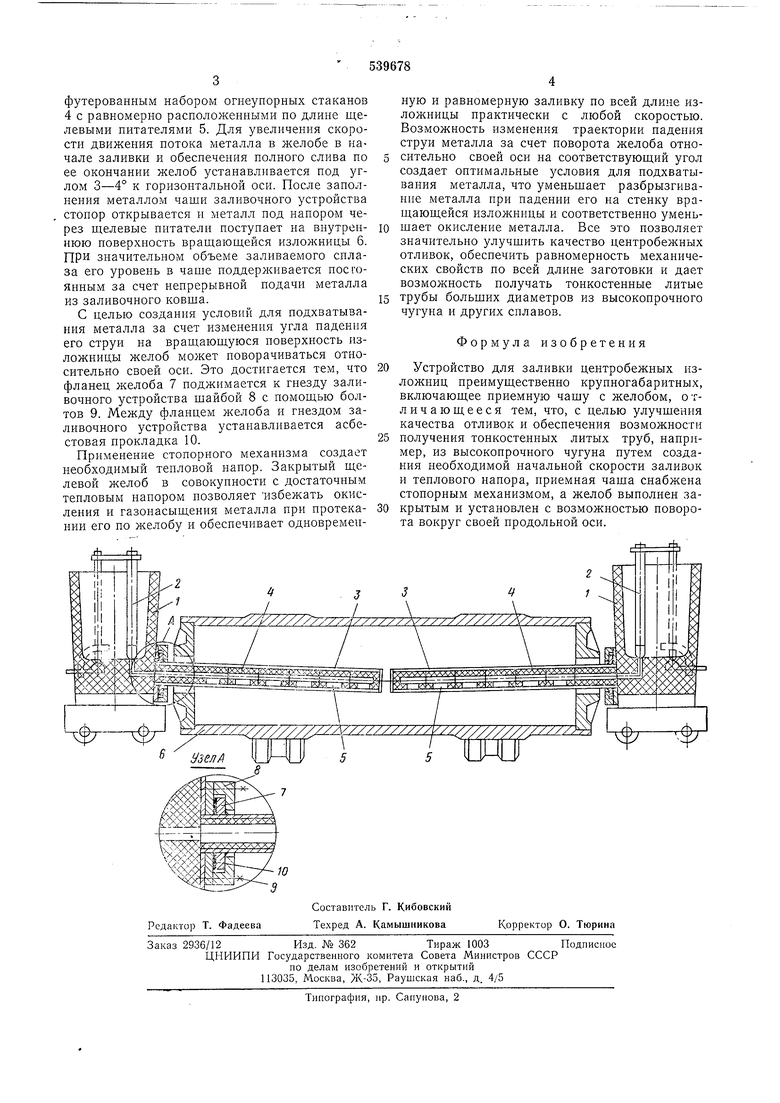

Предлагаемое устройство отличается тем, что приемная чаша снабжена стопорным механизмом, а желоб выполнен закрытым и установлен с возможностью поворота вокруг своей продольной оси.

Это иозволяет улучшить качество отливок и обесиечить возможность получения тонкостенных литых труб, например, из высокопрочного

чугуна путем создания необходимой скорости заливок и теплового напора.

На чертеже показано предлагаемое устройство. Оно представляет собой чашу 1 со стопорным устройством 2 и закрытым желобом 3,

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Заливочное устройство для центробежных машин | 1987 |

|

SU1470440A1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Заливочное устройство для центробежных машин | 1984 |

|

SU1227324A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Заливочное устройство для получения литых армированных труб | 1979 |

|

SU772698A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

Авторы

Даты

1976-12-25—Публикация

1974-03-22—Подача