Изобретение относится к литейному производству, а именно к изготовлению армированной огливки трубы центробежным способом литья. При этом процесс заливки осуществляется одновременной заливкой металла основы и арматуры отливки трубы в приемную воронку и последовательной подачей их в помощь вр ащающейся изложницы. Материалами основы отливки труб могут быть хрупки литейные сплавы со специальными свойствами, а арматуры - любой сплав с вы сокими механическими свойствами. Известно заливочное устройство цент робежной машины, включающее приемную воронку и желоб с двумя сливными носками l}. Недостатком этого устройства являет ся невозможность получения многослой ных труб, так как при заливке двух и более расплавов происходит их смешение в приемной воронке и на желобе. Наиболее близким к изобретению является заливочное устройство для получ НИН труб центробежным способом, включающее приемную воронку и желоб, выполненный в виде двух параллельно расположенных каналов длины 2. Недостатком устройства является, смешение металла слоев основы отливаемой армированной трубы и металла арматуры в приемной .воронка, а также необходимость увеличения числа каналов желоба в соответствии с количеством слоев основы огливки и арматуры, что требует увеличения поперечного сечения желоба, ограничивающегося размера полости изложницы. Цель изобретения - повышение производительности путем одновременной заливки с последовательной подачей двух расплавов тремя струями в полость вращающейся изложницы центробежной машины для литого армирования отливок труб. Указанная цель достигается тем, что в предлагаемом устройстве, содержащем приемную воронку и желоб с тремя сливными носками, приемная воронка состоит

яз двух камер, а желоб выполнен в вице двух параллельно расположенных каналов с тремя сливными носками.

При этом с целью регулирования толщины слоев основы и арматуры отливки трубы выпускные отверстия камер приемной воронки имеют различные диаметры.

Кроме того, для последовательной подачи металла слоев основы и арматуры лаина каналов отличается, причем один из каналов желоба имеет два заливочных носка.

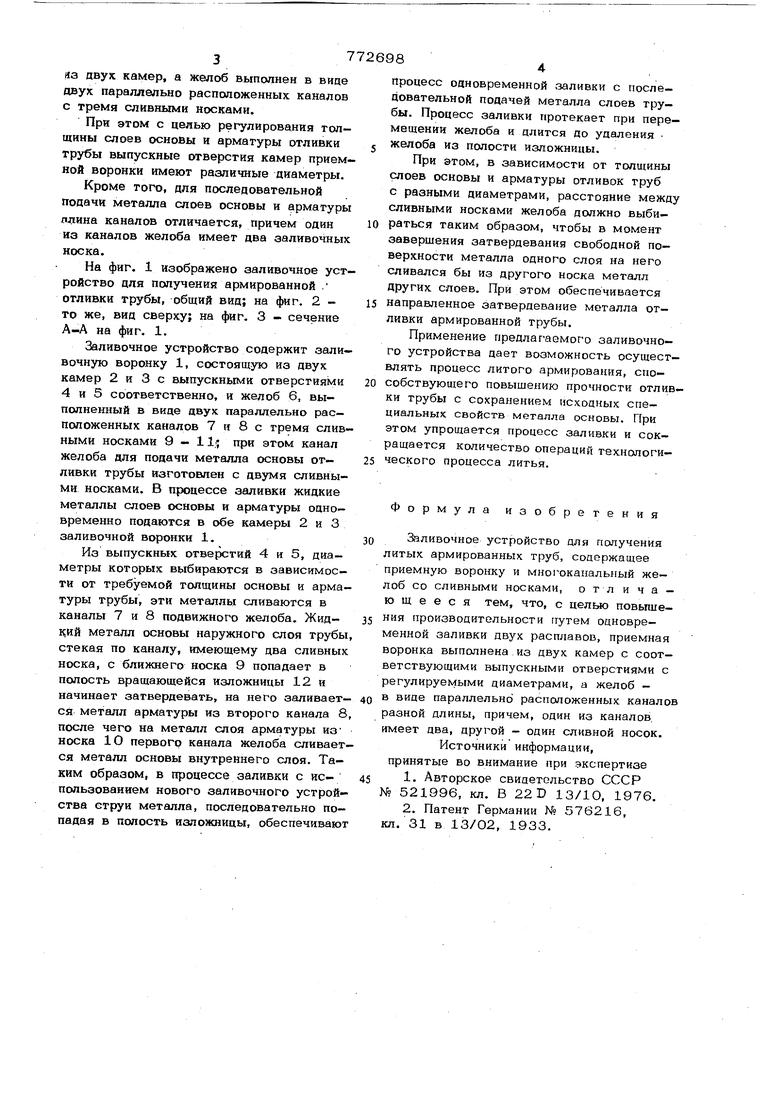

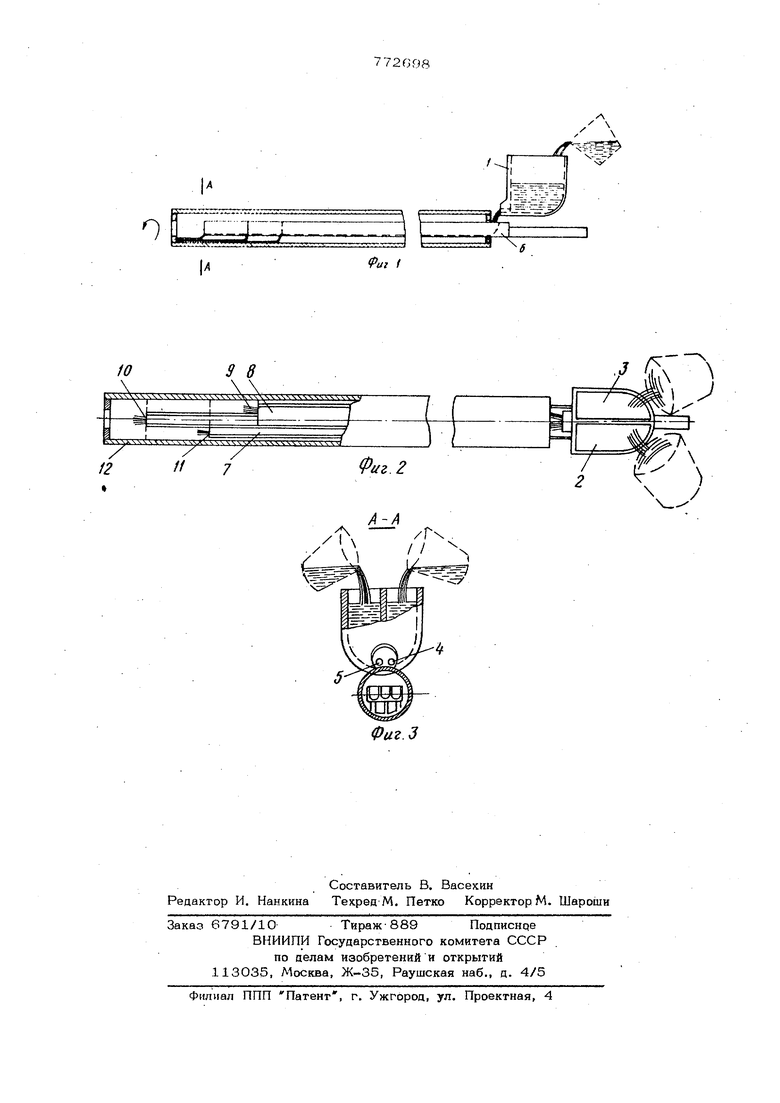

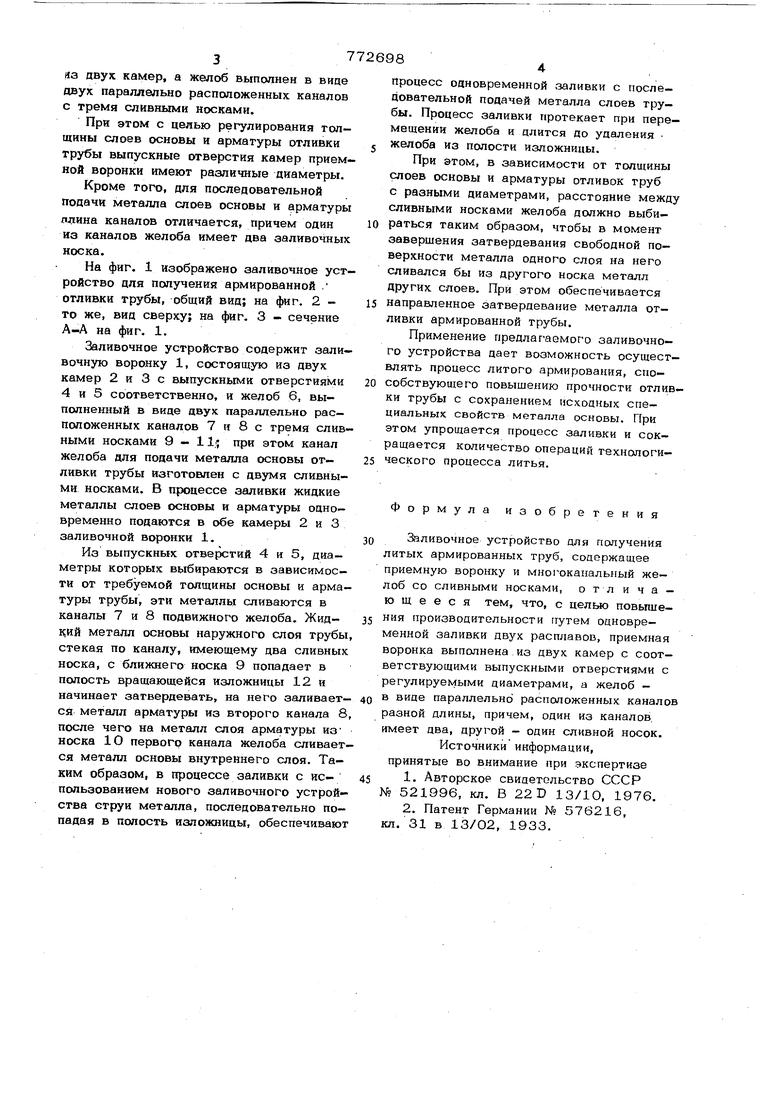

На фиг. 1 изображено заливочное устройство для получения армированной отливки трубы, общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1.

Заливочное устройство содержит заливочную воронку 1, состоящую из двух камер 2 и 3 с выпускными отверстиями 4 и 5 соответственно, и желоб 6, выполненный в виде двух параллельно расположенных каналов 7 и 8 с тремя сливными носками 9-11, при этом канал желоба для подачи металла основы отливки трубы изготовлен с двумя сливными носками. В процессе заливки жидкие металлы слоев основы и арматуры одновременно подаются в обе камеры 2 и 3 заливочной воронки 1.

Из выпускных отверстий 4 и 5, диаметры которых выбираются в зависимости от требуемой толщины основы и арматуры трубы, эти металлы сливаются в каналы 7 и 8 подвижного желоба. Жидкий металл основы наружного слоя трубы стекая по каналу, имеющему два сливных носка, с ближнего носка 9 попадает в полость вращающейся изложницы 12 и начинает затвердевать, на него заливает- Си металл арматуры из второго канала 8 после чего на металл слоя арматуры из носка 10 первого канала желоба сливается металл основы внутреннего слоя. Таким образом, в процессе заливки с использованием нового заливочного устройства струи металла, последовательно попадая в полость изложницы, обеспечиваю

процесс одновременной сзаливки с последовательной подачей металла слоев трубы. Процесс заливки протекает при перемещении желоба и длится до удаления желоба из полости изложницы.

При этом, в зависимости от толщины слоев основы и арматуры отливок труб с разными диаметрами, расстояние межд сливными носками желоба должно выбираться таким образом, чтобы в момент завершения затвердевания свободной поверхности металла одного слоя на него сливался бы из другого носка металл других слоев. При этом обеспечивается направленное затвердевание металла отливки армированной трубы.

Применение предлагаемого заливочного устройства дает возможность осуществлять процесс литого армирования, способствующего повышению прочности отливки трубы с сохранением исходных специальных свойств металла основы. При этом упрощается процесс заливки и сокращается количество операций технологического процесса литья.

Формула изобретения

Заливочное устройство для получения литых армированных труб, содержащее приемную воронку и многоканальный желоб со сливными носками, отличающееся тем, что, с целью повьпие- НИИ производительности путем оановременной заливки двух расплавов, приемная воронка выполнена из двух камер с соответствующими выпускными отверстиями с регулируемыми диаметрами, а желоб - в виде параллельно расположенных канало разной длины, причем, один из каналов, имеет два, другой - один сливной носок.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 521996, кл. В 22D 13/10, 1976.

2.Патент Германии № 576216, кл. 31 в 13/02, 1933.

.

NX

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2099161C1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU740394A2 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Заливочное приспособление для центробежного литья полых заготовок | 1980 |

|

SU910341A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

Риг /

Авторы

Даты

1980-10-23—Публикация

1979-04-18—Подача