Изобретение относится к литейному производству и может быть использовано при отливке труб и трубных заготовок центробежным способом.

Цель изобретения - расширение тех нологических возможностей получения центробежнолитых заготовок, уменьшение неравномерности свойств по длине отливок, улучшение качества их поверхности.

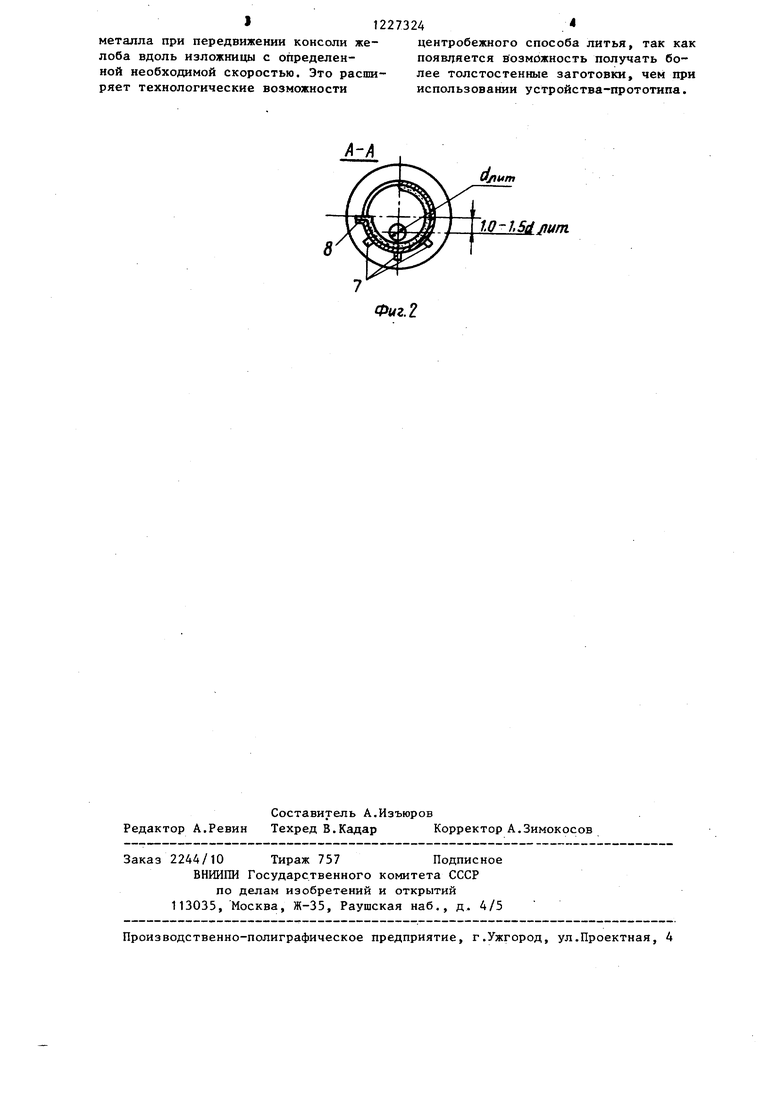

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит заливочную чашу 1, литниковый канал 2, изложницу 3 центробежной машины, направляющие 4, правую консоль 5 заливочного желоба, правую тележку 6, ребра 7 жесткости, сливной бурт 8, левую консоль 9 заливочного желоба, левую тележку 10.

Устройство работает следующим образом.

Консоли 9 и 5 заливочного желоба, закрепленные на подвижных тележках 6 и 10, вводят во вращающуюся изложни- цу 3 с противоположных торцов машины через отверстия в крышках изложницы и соединяют друг с другом. Дпя точности состыковки одна из консолей имет направляющие 4. Жидкий металл по- дают в заливочную чашу 1. Через литниковый канал 2 чащи жидкий металл попадает в желоб и заполняет его до уровня слива, после чего переливается через сливной футерованный бурт 8 желоба и попадает на поверхность вра щающейся изложницы. Ширина струи равна длине выреза в желобе.

После окончания заливки металла консоли желоба разводят в противоположные стороны. При этом оставшийся в желобе металл сливается на внутреннюю поверхность кристаллизующейся заготовки через торцы желоба.

Консоли имеют секторньш вьфез по ;щине желоба. Нижняя кромка бокового секторного выреза для слива металла расположена вьше оси литникового ка- йала на 1,0-1,5 его диаметра, что обеспечивает усреднение температ уры металла по длине желоба при его за полнении. После заполнения желоба до уровня нижней кромки секторного выреза, металл равномерной струей переливается через бурт и покрывает по- верхность изложницы одновременно по всей ее длине. При этом создаются условия для формирования качествен

j10

1520

25 50 5

5

0

ной поверхности заготовки и выравниваются прочностные свойства по длине отливки, поскольку температурные условия кристаллизации мetaллa в различных частях отливки практически одинаковы.

Уменьшение расстояния от оси литникового канала до нижней кромки выреза меньше предлагаемого предела нецелесообразно, так как при большом гидродинамическом напоре металл вблизи выхода из литникового канала может переливаться через бурт выреза раньше, чем заполнится весь желоб. В местах попадания на изложницу металл закристаллизуется раньше, чем начнется слив основной массы расплава из желоба, что приведет к браку отливок.

Увеличение расстояния от оси литникового канала до нижней кромки вы- реза больше предлагаемого предела приводит к увеличению размеров жело- . ба по диаметру, что ограничиват технологические возможности получения отливок с малыми внутренними диаметрами .

В цепях предотвращения попадания жидкого металла при сливе из желоба на его кожух, нижняя кромка выреза расположена на уровне или ниже горизонтальной осевой плоскости желоба. Желоб имеет бурт 8 для слива металла. Внутренняя часть желоба и бурт за- футерованы огнеупорными материалами. Правая консоль 5 заливочного желоба отличается от левой тем, что один из торцов ее (прикрепленный к тележке 6) зафутерован наглухо, а на втором свободном конце имеются направ- 4 для обеспечения в рабочем положении центровки соединяющих половин желоба. Передвигающиеся вдоль горизонтальной оси центробежной машины тележки 6 и 10 обеспечивают ввод консолей желоба в изложницу и вывод их из изложницы после запивки металла. Для предохранения желоба от прогиба к его кожуху приварены ребра 7 жесткости.

Предлагаемое устройство позволяет производить заливку металла при таком положении консолей желоба, когда одна нз них полностью выведена из изложницы машины, а вторая введена в нее частично с таким расчетом, чтобы жидкий металл мог попасть внутрь изложницы. Возможна также заливка

лоба вдоль изложницы с определенной необходимой скоростью. Это расширяет технологические возможности

появляется возможность получать более толстостенные заготовки, чем при использовании устройства-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| Заливочное устройство центробежной машины | 1977 |

|

SU674823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Устройство для заливки преимущественно крупногабаритных центробежных изложниц | 1974 |

|

SU539678A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

дит

W-J.Sd лит

Фиг. 2

| Заливочный желоб для горизонтальных центробежных форм | 1974 |

|

SU490559A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU780953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-30—Публикация

1984-02-23—Подача