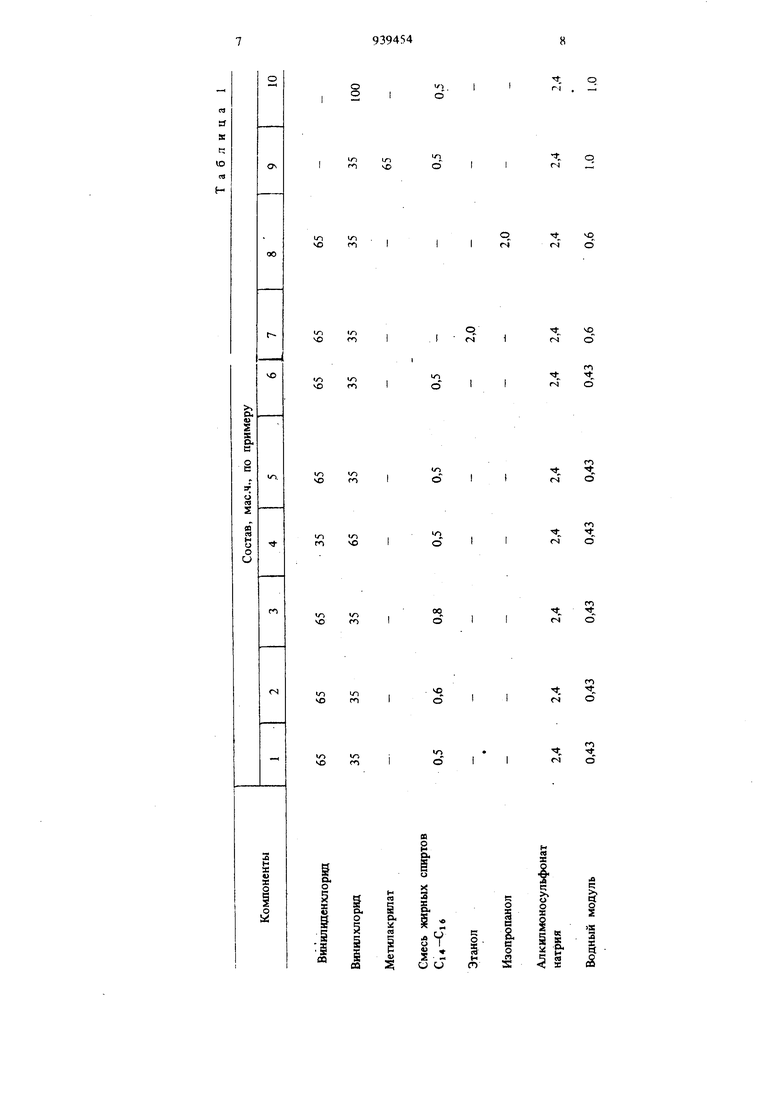

Изобретение относится к получению сополимеров винилиденхлорида (ВДХ) с винилхлоридом (ВХ), применяемых в виде латексов (водных дисперсий) для создания защитных покрытий на бумаге и непосредственно на пищевых продуктах, пропитки пористых материалов, в полимерцементных композициях и д и может быть использовано для получения вы сококонцентрированных латексов сополимеров ВДХ с ВХ, устойчивых при хранении и переработке. Концентрированные латексы позволяют увеличить производительность промыцшенного оборудования как при синтезе, так и при переработке латекса, а также сократить затраты на его транспортировку. В промыщленности получают латексы сополимеров ВДХ с ВХ с концентрацией сухого остатка 30-50 мас.%. Известен способ получения латексов сополи меров ВДХ с ВХ с концентрацией сухого остатка более 50 мас.%, по которому сополимеризация проводится в присутствии двух затра вочных латексов: одного с диаметром частиц 0,05-1,5 мкм, получаемого микросуспензионным способом, и другого с диаметром частиц 0,02-1,5 мкм, получаемого микросуспензион- ным или эмульсионным методом, причем одновреме шо вводят затравки в разных массовых отношениях (от 95:5 до 5:95 соответственно) (11. В результате полимеризации образуются латексы, содержащие три группы отличающихся диаметром частиц: 0,4-2,5; 0,15-1,0 и 0,05-0,4 мкм. Вследствие образования крупных частиц (до 2,5 мкм) латекс является неустойчивым, а применение для полимеризации затравок с заданным размером частиц усложняет технологию и снижает производительность оборудования. При получении высококонцентрированных дисперсий важно, чтобы сохранялась их устойчивость как при синтезе, так при хранении и переработке. , Количество полимерной дисперсии, выпавщей в осадок или налипшей на стенки реактора, можно уменьшить изменением успо3931ШЙ перемешивания н применением эмульга горой. Известно применение цетилового спирта для уменьшения коркообразования при полимеризации ВХ. Добавка 0,5 2,0 мас.ч. цетшгового спирта к высокомолекулярному диспергатору позволяет снизить массу корок от 3 и более до менее 1 мас.ч. 2. Однако указанный способ применяется толь ко для суспензионной полимеризации ВХ. Известен также способ, по которому эмульсионную (со) полимеризацию ВХ проводят в одну стадию с использованием предварительно гомогенизированной эмульгирующей системы, состоящей из жирного спирта и ионогенного эмульгатора в соотношении от 1:1 до 4:1, взятой в количестве 0,7-3% от массы мономеров. В качестве эмульгатора исполь зуют лаурилсульфат натрия, а в качестве ЖИ13 ного спирта - стеариловый, цетиловый, амиловый и др. Указанная эмульгирующая систем позволяет получать латекс с высокой механической стабильностью для пастообразующего поливинилхлорнда с оптимальной гранулометрией частиц 3. Однако содержание твердого вещества в ла тексе,полученного по данному способу,не превышает 35 мас.%. Наиболее близок к предлагаемому по технической сущности и достигаемому результату является способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винклхлоридом путем сополимеризации вннилиден: слорида с вйнилхлоридомв водной эмульсии в присутствии водорастворимых инишиторов и эмульгирующей системы, состоящей из ионогенного эмульгатора и спирта. (Со) полимеризация мономеров осущес вляется в водной эмульсии в присутствии ионогенного эмульгатора и свободнорадикальных катализаторов с добавками метилового., этилового или пропилового спирта в количест ве 0,5-5,0% по отношению к массе мономеров. Спирты добавляют с водой или с моном рами в начале процесса. Эмульгатор частично дозируют в ходе сополимеризации в виде вод ного раствора при единовременной загрузке мономеров в начале процесса. Устойчивые дис персии по известному способу получают в пр сутствии как первичных , так и вторичных спиртов с Ь 3 атомами углерода. В качестве сомономеров используют акрилаты, метакрилаты, акрилонитрил, метакрилонитрил, винилацетат, ВХ. стирол, бутадиен. При осуществле нии способа образуется незначительное количество коагу.1юма (0,1 0,2 мас.%) при достаточно высоким концентрации сухого остатка в латексе О50 мас.7) 4. Однако при иоснронзведеиии способа становлено. что максимальная концентрация сухого остатка в латексе не превышает 60 мас.%. Кро.ме того, добавки высших жирных спиртов в сравнении с НИЗЕИИМИ не дают эффекта при получении высококонцентрированных латексов. Цель изобретения - получение высококонцентрированных латексов сополимеров ВДХ с ВХ с содержанием сухого остатка более 60 мас.% при сохранении высокой стабильности латекса при хранении. Поставленная цель достигается тем, что в способе получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом путем сополимеризации винилиденхлорида с винилхлоридом в водной эмульсии в присутствии водорастворимых инициаторов и эмульгирующей системы, состоящей из иокогенного эмульгатора и спирта, в качестве спирта используют смесь жирных спиртов с неразветвленной цепью Сц-Cif или Cn-Cig в количестве 0,5-0,8 мас.ч., а в качестве эмульгатора - алкилмоносульфонат натрия с С(2 - GI 8 в алкиле при соотношении компонентов эмульгирующей системы 1:3 - 1:5 соответственно, и процесс проводят при дозировке винилиденхлорида и смеси жирных спиртов или Ci7-Ci8 в ходе сополимеризации. Процесс проводят эмульсионным методом при 50-60° С при различных соотношениях мономеров до степени превращения мономеров, равной 0,9-0,95- По окончании процесса сополимеризации сдувают остаточные мономеры, латекс дегазируют вакуумированием и охлаждают. Пример 1. В реактор емкостью 4 л загружают 526 г водной фазы, содержащей г: алкилмоносульфонат натрия 21; персульфат аммония 8; однозамещенный фосфорнокислый натрий 12,3 и кислый углекислый натрий 10,5. Водную фазу при перемешивании вакуумируют 10 мин, продувают азотом и еще раз вакуумируют в течение 10 мин. После этого в реактор загружают .455 г ВДХ с растворенными в нем 0,07 г ионола, 3,5 г эпоксидированного растительного масла и 613 г ВХ. Реакционную массу нагревают до 55° С и проводят сопо1гамеризацию до конверсии 95%. В ходе процесса сополимеризации дозируют 683 г ВДХ и 8,8 г (0,5 мас.ч.) смеси жирных спиртов, диспергированной с 21 г алкилмоносульфоната натрия в 264 г обессоленной воды, при соотношении компонентов эмульгирующей системы 1:5 соответственно. ВДХ и смесь жирных спиртов CM С, дозируют равномерно в течение 10 ч. 5 Пример 2. Гопплнмеризацию пронодят аналогично примеру , но при соотноглении смеси жирных спиртов и алкиямоносульфоната натряя, равном 1:4. Масса смеси жирных спиртов равна 10,5 г (0,6 мае.ч.), масса алкилмоносульфоната 42 г : 21 г -- в водную фазу и 21 г - Д11я приготовления дисперсии жирного сгшрта 6П р и м е р 3. Сополимеризацию проводят аналогично примеру 1, но при соотношении смеси жирных спиртов и алкилмоносульфоната натрия, равном 1:3. Масса смеси жирных спиртов С,4-С,в равна 14 г (0,8 мас.ч.), масса алкилмоносульфоната натрия 42 г : 21 г - в водную фазу и 21 г - для приготовления дисперсии жирных спиртов Ci4-C,6. П р и м е р 4. Сополимеризацию проводя аналогично примеру 1, но при соотношении мономеров в смеси ВДХ:ВХ 35:65. П р и м е р 5. (для сравнения). Сополимеризацию проводят аналогично примеру 1 но при единовременной загрузке ВДХ (455 + + 683 1138 г) в начале процесса. П р и м е р 6. (для сравнения),Сополим ризацию проводят аналогично примеру 1, но при единовременной загрузке эмульгирующей системы (42 г алкнлмоносульфоната нат рия и 8,8 г смеси жирных спиртов Ci4--Ci6 в начале процесса. Пример ы7и8 (для сравнения), Сополимеризацию проводят аналогично примеру 1. Смесь жирных спиртов заменяют этано лом (пример 7) и изопропанолом (пример 8 Водный модуль равен 0,6. Этанол и изопропа нол в количестве 35 г вводят в водную фазу. П р и м е р 9 (для сравнения). Сополимеризацию проводят аналогично примеру 1. но вместо ВДХ берут метилакрилат. Пример 10. (для сравнения). Проводят гомополимеризацию ВХ аналогично при меру 1. Результаты сополимеризации по примерам 1-10 представлены в табл. 1 и 2. Пример И. Сополимеризацию проводят аналогично примеру 1, только вместо смеси жирных спиртов С,4-С|6 берут смесь жирных спиртов Сп -Ci 8. Пример 12. Сополимеризацию проводят аналогично примеру 1, но при соотношении смеси жирных спиртов и алкил моносульфоната натрия, равном 1:4. Масса смеси жирных спиртов Ci7-C|8 10,5 г (0,6 мас.ч.), масса алкилмоносульфоната натрия 42 г: 21 г -- в водную фазу и 21 г для приготовления дисперсии жирного спирта Cl 7 С g. 6 П р и мер 13- С (и(1лимериза шк пропп дят аналогично примеру I, но яри соотношенни смеси жирных спиртов С, т Си и алкилмоносульфоната натрия, рапном 1:3. Масса смеси жирных спиртов С,7 CIR 14 i (0,8 мас.ч.), масса алкилмоносульфонато натрия 42 г : 21 г - в водную фазу и 21 г для приготовления дисперсии жирных спиртов С,7 e.g. Пример 14. Сонолимеризацию проводят аналогично примеру 1, но при соотношении мономеров в смеси ВДХ:ВХ 35:65 и замене смеси жирных спиртов С,4 Ci на смесь жирных спиртов Ci7 С)я. П р и м е р 15. (дня сравнения). Сополимеризацию проводят аналогишо примеру 1, но при единовременной загрузке ВДХ (455 + + 683 1138 г) в начале процесса. Вместо смеси жирных спиртов С Cj берут смесь жирных спиртов Ci-j-Cig. П р и м е р 16 (для сравнения). Сополимеризацию проводят аналогично примеру 1, но при единовременной загрузке эмульгирующей системы (42 г алкилмоносульфоната натрия и 8,8 г смеси жирных спиртов ) в начале процесса. Результаты сополимеризации по примерам 11 16 приведены в табл. 3 и 4. Из результатов экспериментов видно, что только при указанных соотношениях смеси жирных спиртов Ci4-Ci6 или С, 7-Ci8 и алкилмоносульфоната натрия (примеры 1-4) и дозировке винилиденхлорида и смеси жирных спиртов в предлагаемых кол1тчествах образуется высококонцентрированиая ( 60 мас.%) и устойчивая водная дисперсия. Масса коагулюма не превышает 0,3 мас.%. По известным способам максимальная концентрация латекса не достигает 60 мас.% (примеры 7 и 8). Единовремен {ая загрузка ВДХ или смеси жирных спиртов или Ci7-Ci8 (примеры 5 и 6) приводит к коагуляции латекса в процессе сополимеризации. Эмульгирующая система смесь жирнь1х спиртов С|4-С 6 или С| 7 С, g: алкилмоносульфонат натрия обладает избирательным действием и эффективна только при сополимеризации ВДХ с ВХ. Например, при сополимеризации ВХ с метила к рил атом (пример 9) и гомополимеризации ВХ (пример 10) применение этой эмульгирующей системы приводит к коагуляции латекса в процессе сополимеризации даже при водном модуле, равном 1. Таким образом, предлагаемый способ позволяет получать высококонцентрирппаиные латексы с содержанием сухого остатка более 60 мас,% при сохранении высокой стабильности при хранении.

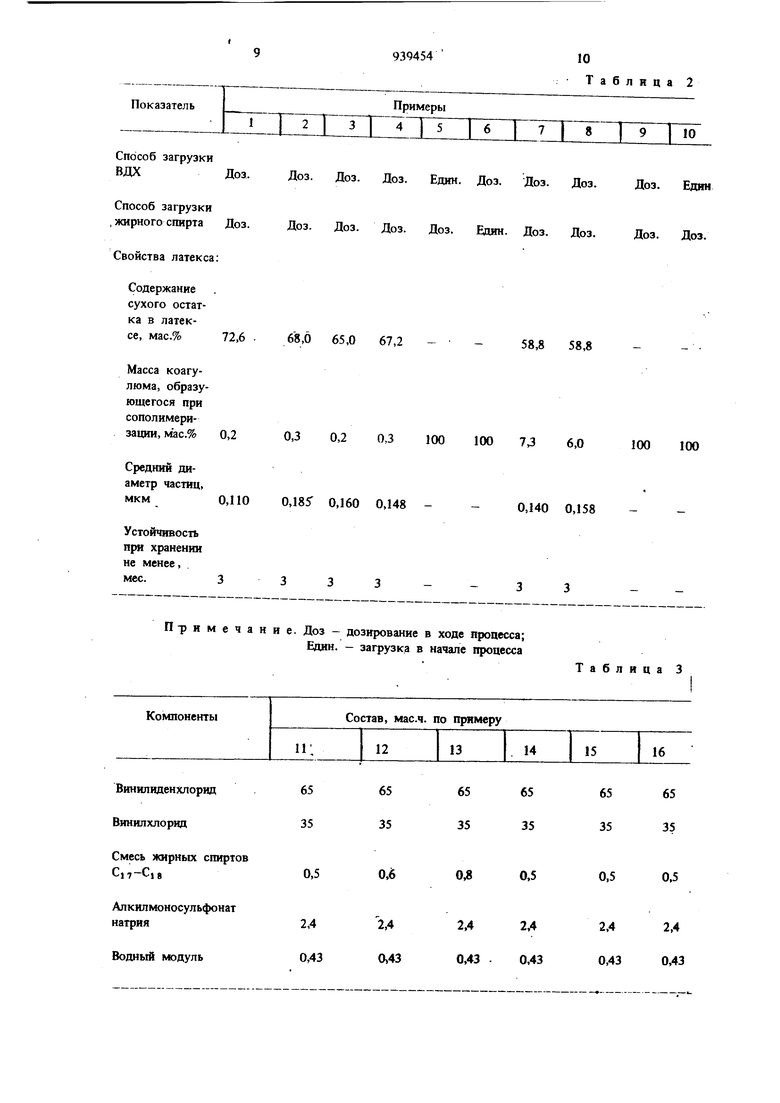

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА | 1992 |

|

RU2065449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ЛАТЕКСА СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА С ВИНИЛХЛОРИДОМ | 1990 |

|

RU2034855C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1995 |

|

RU2076114C1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1994 |

|

RU2091403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

| Способ получения поливинилхлорида | 1975 |

|

SU539898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| Способ получения поливинилхлорида | 1974 |

|

SU465404A1 |

Способ загрузки Доз. Доз. Доз. ВДХДоз. Способ загрузки , жирного спирта Доз. Доз. Доз. Доз.

68,6 65,0 67,2 0,2

0,3 0,2 0,3 100 100 73 6,0

Средний диаметр частиц,

0,185 0,160 0,148 мкм0,110 3

333

Примечание. Доз - дозирование в ходе процесса;

Един. - загрузка в начале процесса

58,8 58,8

100 100

0,140 0,158

33

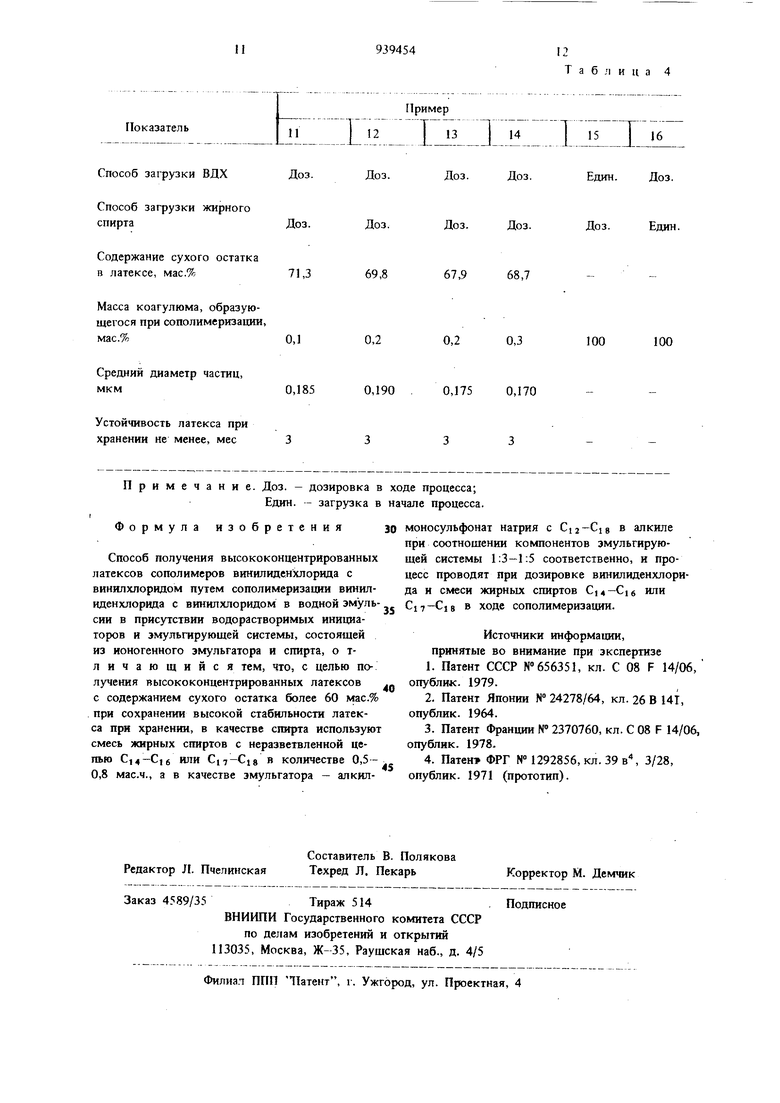

Таблица 3 Един. Доз. Доз. Доз.Доз. Един Доз. Един. Доз. Доз.Доз. Доз.

Масса коагулюма, образующегося при сополимеризации,

мас.%0,1

Средний диаметр частиц,

мкм0,185

Устойчивость латекса при хранении не менее, мес Примечание. Доз. - дозировка в Един. - загрузка в I Формула изобретения Способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом путем сополимеризации винилиденхлорида с винилхлоридом в водной эмульсии в присутствии водорастворимых инициаторов и эмульгирующей системы, состоящей из ионогенного эмульгатора и спирта, о тличающийся тем, что, с целью получения высококонцентрированных латексов с содержанием сухого остатка более 60 мас.% при сохранении высокой стабильности латекса при хранении, в качестве спирта используют смесь жирных спиртов с неразветвленной цепью Ci4-C,6 или Ci7-Ci8 в количестве 0,50,8 мас.ч., а в качестве эмульгатора - ал килТаблица 4

0,2

100

0,3

100

0,1750,170

0,190 де процесса; але процесса. моносульфонат натрия с Ct2-CiB в алкиле при соотношении компонентов эмульгирующей системы 1:3-1:5 соответственно, и процесс проводят при дозировке винилиденхлорида и смеси жирных спиртов или Ci7-Cj8 в ходе сополимеризации. Источники информации, принятые во внимание при экспертизе 1. Патент СССР №656351, кл. С 08 F 14/06, опублик. 1979. 2. Патент Японии № 24278/64, кл. 26 В 141, опублик. 1964. 3.Патент Франции N 2370760, кл. С 08 F 14/06, опублик. 1978. 4.Патен ФРГ № 1292856, кл. 39 в 3/28, опублик. 1971 (прототип).

Авторы

Даты

1982-06-30—Публикация

1981-01-23—Подача