1

Изобретение относится к способам соединения алюминиевых труб малого диаметра с массивной трубной решеткой и может быть использовано при изготовлении теплообменной аппаратуры в ,кр-иогенной технике, а также в других областях промышленности.

Известен способ соединения алюминиевых труб с трубной решеткой, при котором на решетке вокруг каждого отверстия изготовляют кольцевой выступ толщиной, равной толшИне стенки трубы.

Недостатками известного способа являются трудоемкий процесс обработки решетки и увеличенный шаг между трубами из-за налич ля выступов, что 1Приводит к удорожанию теплообменника, .кроме того, трудность сварки труб минимального диаметра и толщины и возможность возникновения сквозных пор в юратере.

Целью изобретения является разработка способа соединения алюминиевых тонкостанных труб малого диаметра с массивной трубной решеткой, при котором образуется надежное соединение.

Поставленная цель достигается благодаря использованию слоя алюминиевого сплава, наяесенного па поверхность трубной решетки и имеющего более низкую температуру плаваения по сравнению ic материало М труб, а

также применению коррозионно-стойкого для криогенных аппаратов флюса.

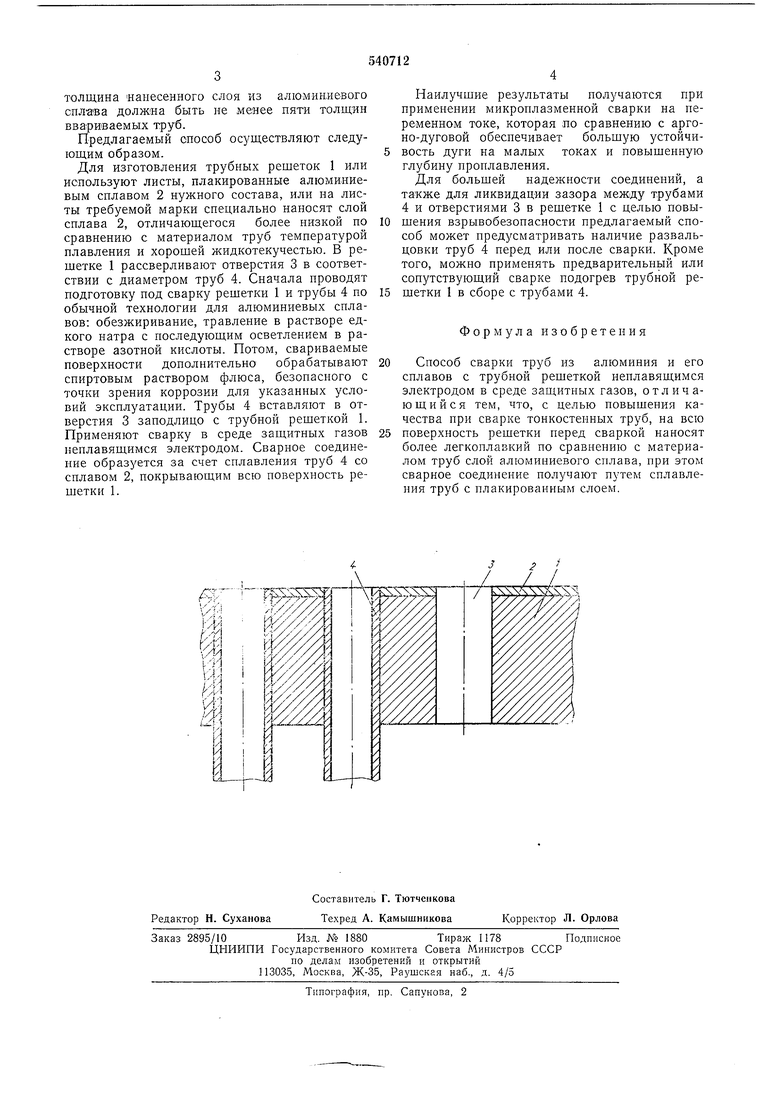

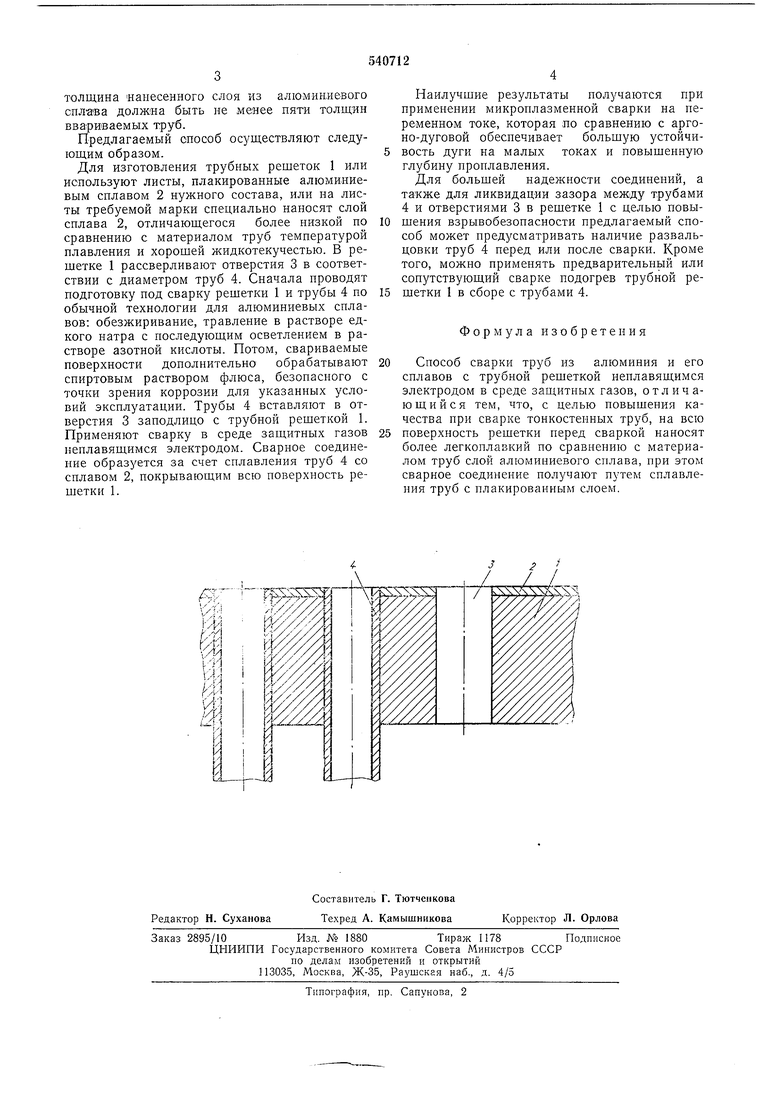

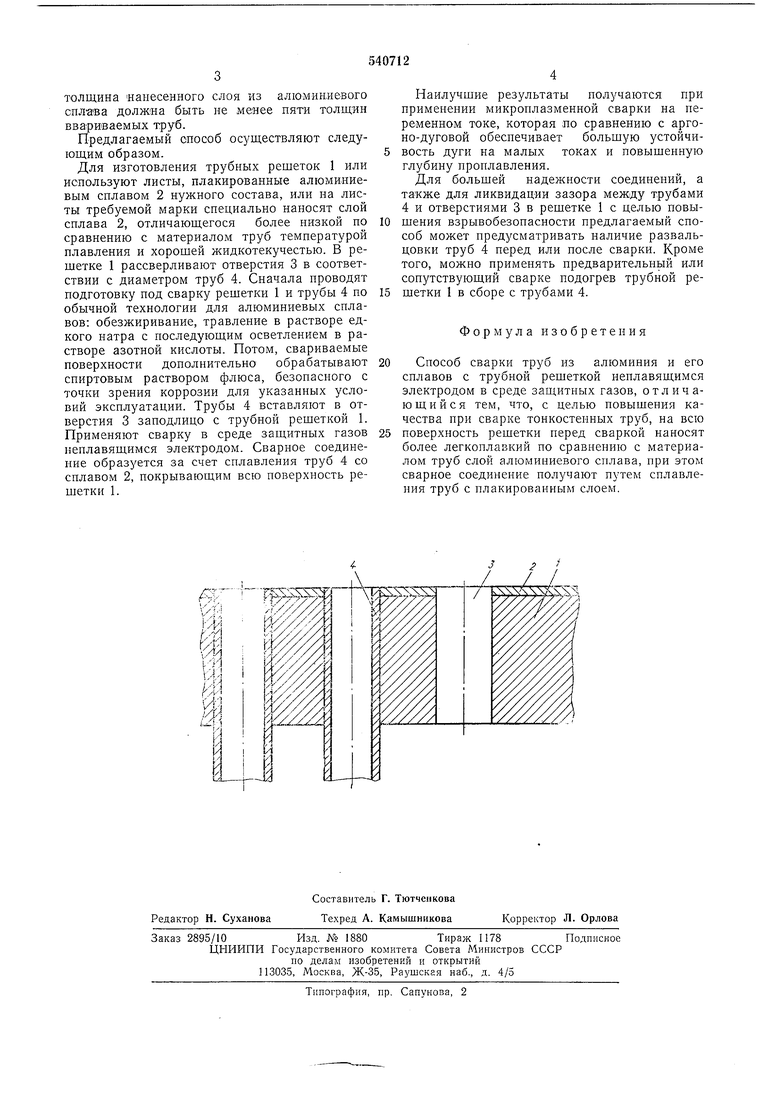

Предлагаемый способ иллюстрируется чертежом.

Из-за большой разности свариваемых толщин и возможности возникновения трещин трудно осуществить вварку алюминиевых труб непосредственно в алюминиевую трубную решетку без указанных выступов или применения присадочной проволоки. При сварке происходит перегрев труб и их расплавление до того, как материал трубной решетки, обладающей большой массой, достигнет температуры плавления. Иапользование присадочпой

проволоки для устранения трещин при сварке тонкостенных труб малого диаметра практически невозможно. При осуществлении предлагаемого /способа роль присадочного материала выполняет плакирующий слой алюминиавого сплава. Более низкая его температура плавления позволяет достигать при сварке одновременного расплавления трубы и плакирующего слоя и получать надежное соединение. Для устранения окисной пленки и получения

необходимой глубины проплавления после обычной подготовки кромок под сварку дополнительно наносится спиртовой раствор флюса, способствующего лучшему разрушению окисной пленки в зазоре между трубой и рещеткой, а

толщина Нанесенного слоя из алюминиевого сплава должна быть не менее пяти толщин ввариваемых труб.

Предлагаемый способ осуществляют следующим образом.

Для изготовления трубных решеток 1 или используют листы, плакированные алюминиевым сплавом 2 нужного состава, или на листы требуемой марки специально наносят слой сплава 2, отличающегося более низкой по сравнению с материалом труб температурой плавления и хорошей жидкотекучестью. В рещетке 1 рассверливают отверстия 3 в соответствии с диаметром труб 4. Сначала проводят подготовку под сварку решетки 1 и трубы 4 по обычной технологии для алюминиевых сплавов: обезжиривание, травление в растворе едкого натра с последующим осветлением в растворе азотной кислоты. Потом, свариваемые поверхности дополнительно обрабатывают спиртовым раствором флюса, безопасного с точки зрения коррозии для указанных условий эксплуатации. Трубы 4 вставляют в отверстия 3 заподлицо с трубной решеткой 1. Применяют сварку в среде защитных газов неплавящимся электродом. Сварное соединение образуется за счет сплавления труб 4 со сплавом 2, покрывающим всю поверхность решетки 1.

Наилучщие результаты получаются при применении микронлазменной сварки на переменном токе, которая ло сравнению с аргоно-дуговой обеснечивает большую устойчивость дуги на малых токах и повышенную глубину проплавления.

Для большей надежности соединений, а также для ликвидации зазора между трубами 4 и отверстиями 3 в решетке 1 с целью повышения взрывобезопасности предлагаемый способ может предусматривать наличие развальцовки труб 4 перед или после сварки. Кроме того, можно применять предварительньш или сопутствующий сварке подогрев трубной рещетки 1 в сборе с трубами 4.

Формула изобретения

Способ сварки труб из алюминия и его сплавов с трубной решеткой неплавящимся электродом в среде защитных газов, отличающийся тем, что, с целью повышения качества при сварке тонкостенных труб, на всю поверхность решетки неред сваркой наносят более легкоплавкий по сравнению с материалом труб слой алюминиевого сплава, при этом сварное соединение получают путем сплавления труб с плакированным слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| Способ сварки плавлением стальных листов,плакированных титаном | 1982 |

|

SU1127717A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| Способ сварки плавлением плакированных материалов | 1980 |

|

SU925574A1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

Авторы

Даты

1976-12-30—Публикация

1975-07-01—Подача