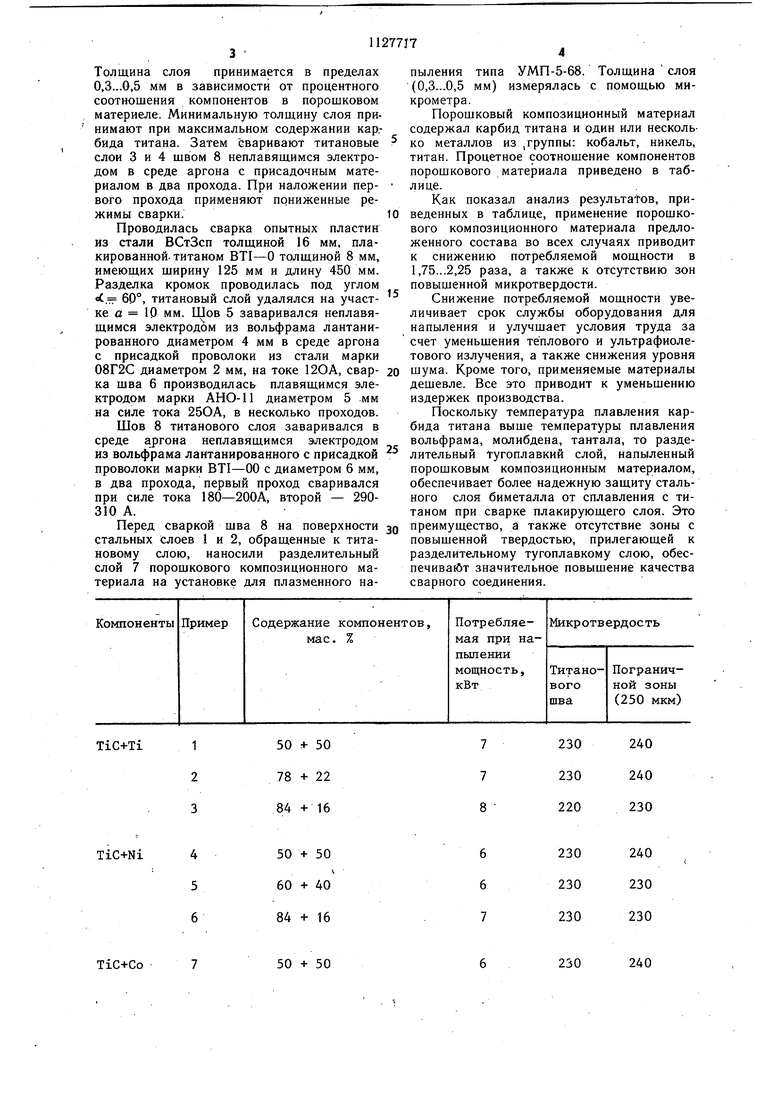

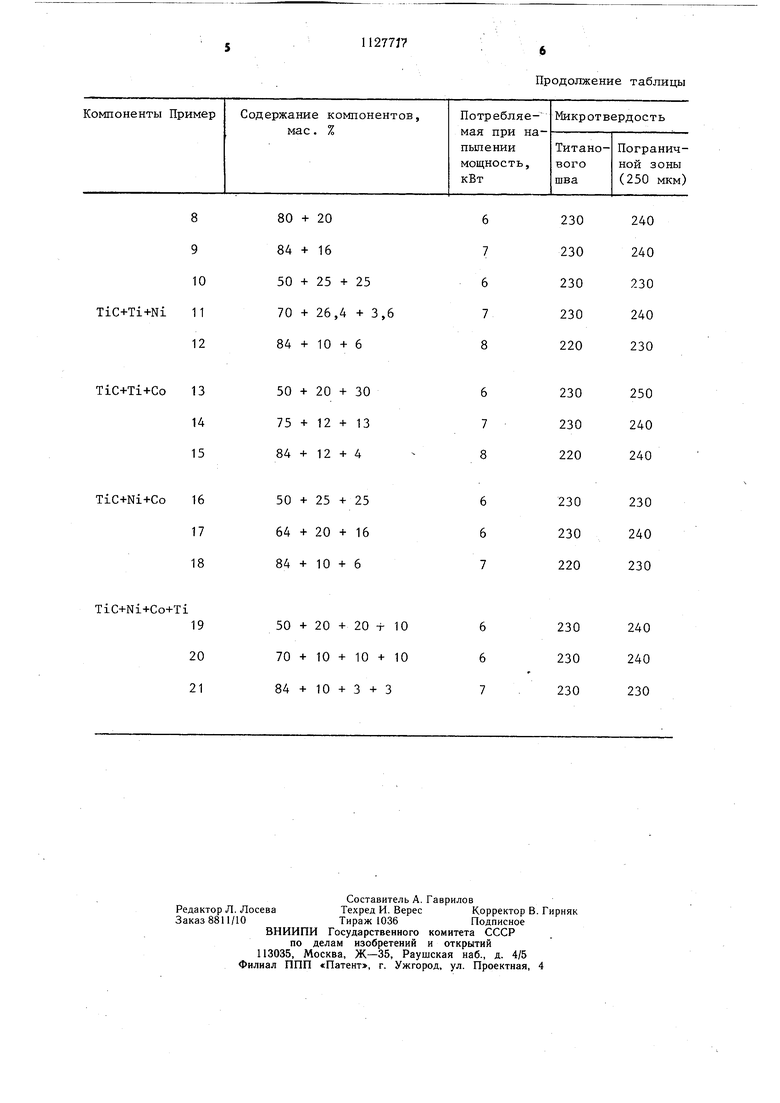

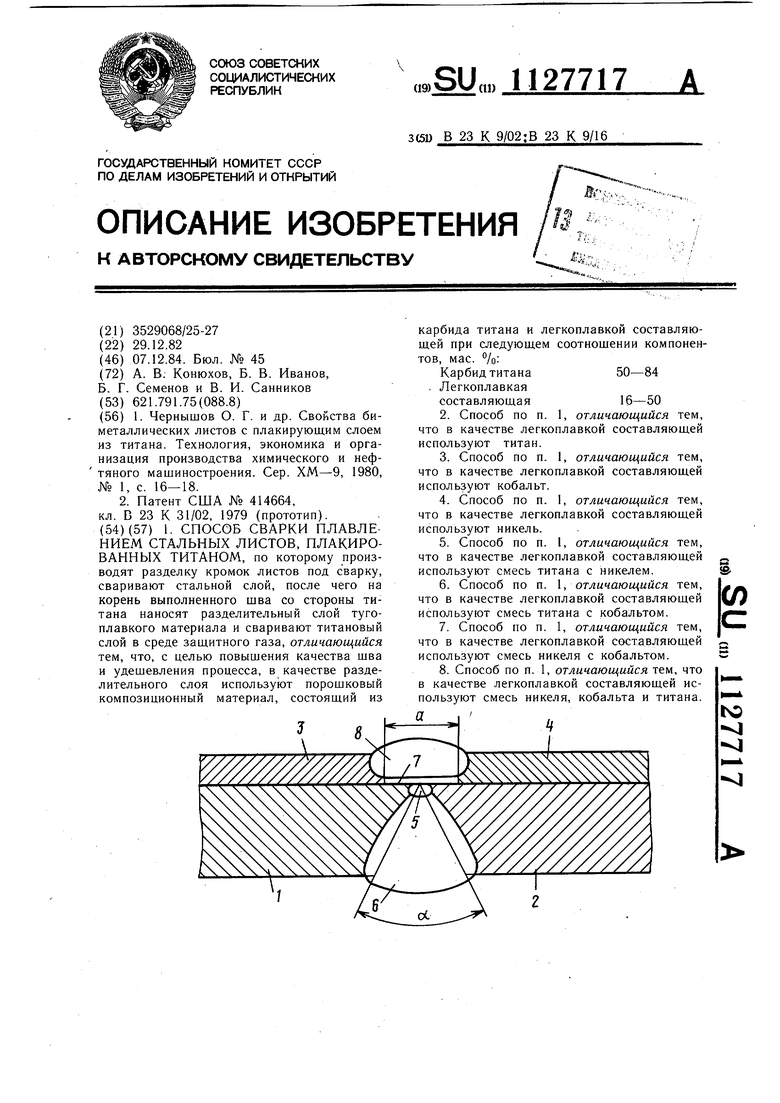

Изобретение относится к области электродуговой сварки плавлением металлов, в частности стали, плакированной титаном, и может быть использовано в машинострое НИИ. Известен способ сварки биметаллических листов с плакирующим слоем из титана, по которому перед сваркой удаляют часть титановой плакировки на ширину 12- 25 мм, сваривают встык основной металл, на место удаленной плакировки помещают титановую вставку и сваривают ее с плакирующим слоем с проплавлением примерно на 50% толщины титана 1. Недостатком известного способа является высокая трудоемкость и низкое качество сварочного соединения, так как плакирующий слой проваривается не полностью. Установка дополнительных усиливающих накладок поверх титановых вставок не устраняет отмеченных недостатков и приводит к дополнительному расходу титана, сварочных материалов и повышению трудоемкости процесса. Примение разделительной прокладки из ниобия толщиной 0,1 мм также связано с дополнительным расходом дефицитных материалов и высокой трудоем костью, так как требует точного соответствия размеров вставки и разделки плакирующего слоя. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ сварки плавлением стальг ных листов, плакированных титаном, при котором производят разделку кромок листов под сварку, стальной слой сваривают плавлением на сваренные поверхности, обращенные в сторону, разделки титанового слоя, наносят тонкий разделительный слой тугоплавкого материала и сваривают титановый слой неплавящимся электродом в среде защитного газа. В известном способе разделительный слой наносят плазменным напылением молибдена, вольфрага или тантала. Такой слой, благодаря высокой температуре, плавления, предотвращает перемешивание стали с титаном во -время сварки татанового слоя 2. Однако применяемые в известном способе металлы для нанесения разделительного слоя дефицитны, имеют высокую стоимость и требуют режимов напыления с повышенной мощностью плазменной дуги, вследствие высокой температуры их плавления. Последнее ухудшает условия труда (высокие уровни щума, увеличенное тепловое и ультрафиолетовое излучение), уменьшает срок службы оборудования для напыления и значительно увеличивает расход электроэнергии. Целью изобретения является повышение качества щва и удешевление процесса.. Поставленная цель достигается тем, что согласно способу сварки плавлением стальных листов, плакированных титаном, по которому производят разделку кромок листов под сварку,, сваривают стальной слой, после чего на корень выполненного шва со стороны титгйа наносят разделительный слой тугоплавкого материала и сваривают титановый слой в среде защитного газа, в качестве разделительного слоя используют порошковый композиционный материал, сос тоящий из карбида титана и легкоплавкой составляющей при следующем соотношении компонентов, мае. %: Карбид титана50-84 Легкоплавкая составляющая 16-50 причем в качестве легкоплавкой составляющей используют титан, кобальт или никель, или смеси никель - кобальт, титан - кобальт, титан - никель, титан - никель - кобальт. Применение порошкового композиционного материала указанного состава обеспечивает создание между стальным и титановым швами тонкого тугоплавого слоя, вместе с тем оно позволяет снизить мощность плазменной дуги, так как при напылении необходимо лишь подплавление частиц легкоплавкой металлической связки, при этом не происходит сплавления титана, входящего в состав композиционного материала со стальным слоем биметалла. Компоненты применяемого порощкового материала при взаимодействии с расплавленным титаном сварного шва не образуют зоны с повышенной микротвердостью, прилегающей к раздели|Тельному тугоплавкому слою. На чертеже представлено сварное соединение, разрез. Способ осуществляется следующим образом. Перед сваркой производят разделку кро мок свариваемых листов в зависимости от их толщины и типа сварного соединения. Показанная на чертеже U-образная раздел ка с углом оС при вершине может применяться дли листов со стальным слоем толщиной до 40 мм. В соответствии с изобретением стальные слои 1 и 2 сварс ваемых листов обрабатывают .под углом оС /2, титановые слои 3 и 4 свариваемых листов удаляются на участке а/2. Стальные слои 1 и 2 вначале сваривают швом 5 в среде аргона, а затем щвом 6 любым высокопроизводительным способом сварки. При необходимости обратную сторону шва 5 зачищают или разглаживают неплавящимся электродом в среде защитного газа без присадки. На поверхности стальных слоев 1 и 2, свободные от титанового слоя, на участке а, с помощью плазменной ст-руи наносят разделительный слой 7 порошкового композиционного материала, состоящего из карбида титана и одного или нескольких металлов из группы: кобальт, никель, титан. Толщина слоя принимается в пределах 0,3...0,5 мм в зависимости от процентного соотношения компонентов в порошковом материеле. Минимальную толщину слоя принимают при максимальном содержании карбида титана. Затем сваривают титановые слои 3 и 4 швом 8 неплавящимся электродом в среде аргона с присадочным материалом в два прохода. При наложении первого прохода применяют пониженные режимы сварки. Проводилась сварка опытных пластин из стали ВСтЗсп толщиной 16 мм, плакированной, титаном BTI-О толщиной 8 мм, имеющих ширину 125 мм и длину 450 мм. Разделка кромок проводилась под углом «t. 60°, титановый слой удалялся на участке а 10 мм. Шов 5 заваривался неплавящимся электродом из вольфрама лантанированного диаметром 4 мм в среде аргона с присадкой проволоки из стали марки 08Г2С диаметром 2 мм, на токе 12ОА, сварка шва 6 производилась плавящимся электродом марки АНО-11 диаметром 5 мм на силе тока 25ОА, в несколько проходов. Шов 8 титанового слоя заваривался в среде аргона неплавящимся электродом из вольфрама лантанированного с присадкой проволоки марки BTI-00 с диаметром 6 мм, в два прохода, первый проход сваривался при силе тока 180-200А, второй - 290310 А. Перед сваркой шва 8 на поверхности стальных слоев 1 и 2, обращенные к титановому слою, наносили разделительный слой 7 порошкового композиционного материала на установке для плазменного напыления типа УМП-5-68. Толщина слоя (0,3...0,5 мм) измерялась с помощью микрометра. Порошковый композиционный материал содержал карбид титана и один или несколько металлов из ,группы: кобальт, никель, титан. Процетное соотношение компонентов порошкового материала приведено в таблице. Как показал анализ peзyльтatoв, приведенных в таблице, применение порошкового композиционного материала предложенного состава во всех случаях приводит к снижению потребляемой мощности в 1,75...2,25 раза, а также к отсутствию зон повышенной микротвердости. Снижение потребляемой мощности увеличивает срок службы оборудования для напыления и улучшает условия труда за счет уменьшения теплового и ультрафиолетового излучения, а также снижения уровня шума. Кроме того, применяемые материалы дещевле. Все это приводит к уменьшению издержек производства. Поскольку температура плавления карбида титана выше температуры плавления вольфрама, молибдена, тантала, то разделительный тугоплавкий слой, напыленный порошковым композиционным материалом, обеспечивает более надежную защиту стального слоя биметалла от сплавления с титаном при сварке плакирующего слоя. Это преимущество, а также отсутствие зоны с повышенной твердостью, прилегающей к разделительному тугоплавкому слою, обеспечивайт значительное повышение качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| Способ подготовки свариваемыхКРОМОК МНОгОСлОйНыХ КОМпОзициОННыХМАТЕРиАлОВ | 1979 |

|

SU841869A1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| Способ изготовления сварного корпуса резервуара | 1983 |

|

SU1106618A1 |

1. СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛБНБ1Х ЛИСТОВ, ПЛАКИРОВАННЫХ ТИТАНОМ, по которому производят разделку кромок листов под сварку, сваривают стальной сЛой, после чего на корень выполненного шва со стороны титана наносят разделительный слой тугоплавкого материала и сваривают титановый слой в среде заш.итного газа, отличающийся тем, что, с целью повышения качества шва и удешевления процесса, в качестве разделительного слоя используют порошковый композиционный материал, состоящий из карбида титана и легкоплавкой составляющей при следующем соотношении компонентов, мае. %: Карбид титана50-84 . Легкоплавкая составляющая16-50 2.Способ по п. 1, отличающийся тем, что в качестве легкоплавкой составляющей используют титан. 3.Способ по п. 1, отличающийся тем, что в качестве легкоплавкой составляющей используют кобальт. 4.Способ по п. I, отличающийся тем, что в качестве легкоплавкой составляющей используют никель. 5.Способ по п. I, отличающийся тем, что в качестве легкоплавкой составляющей используют смесь титана с никелем. 6.Способ по п. , отличающийся тем, что в качестве легкоплавкой составляющей используют смесь титана с кобальтом. 7.Способ по п. 1, отличающийся тем, что в качестве легкоплавкой составляющей используют смесь никеля с кобальтом. 8.Способ по п. 1, отличающийся тем, что в качестве легкоплавкой составляющей используют смесь никеля, кобальта и титана. , $$$$$$$$$Ж

50 + 50

1 2 3 78 + 22 84 + 16

4 5 6

50 + 50

60 + 40 84 + 16

TiC+Co

50 + 50

7230240

7230240

8220230

240

230 230 230 230 230

240

230

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чернышов О | |||

| Г | |||

| и др | |||

| Свойства биметаллических листов с плакирующим слоем из титана | |||

| Технология, экономика и организация производства химического и нефтяного машиностроения | |||

| Сер | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ЛУЧЕЙ АНТЕННЫХ РЕШЕТОК | 1971 |

|

SU414664A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1982-12-29—Подача