ния механизма подачи. Для обеспечения одинакового диапазона изменения диаметров при обработке с ностоянной скоростью резания заготовок с разными начальными диаметрами обработки в качестве преобразовательного каскада использован многоразрядный цифроаналоговый преобразователь, выполненный в виде датчика тока с регулируемым нагрузочным резистором, величина сопротивления которого устанавливается обратно пропорциональной величине начального диаметра обработки.

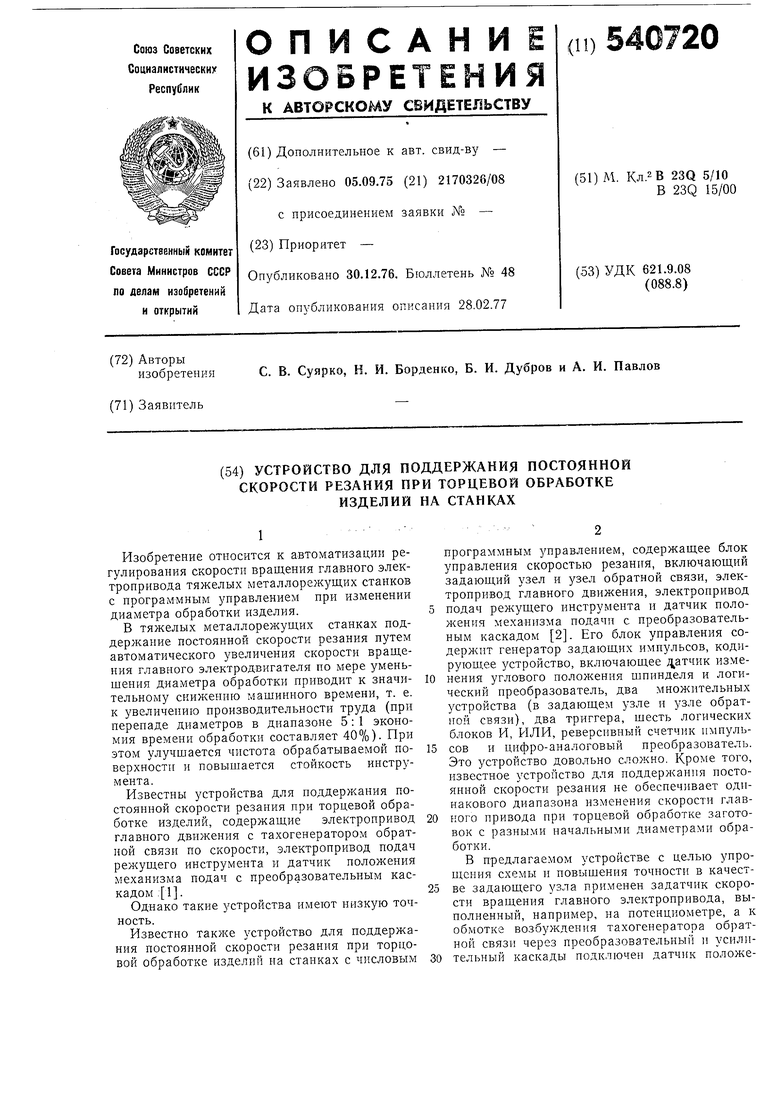

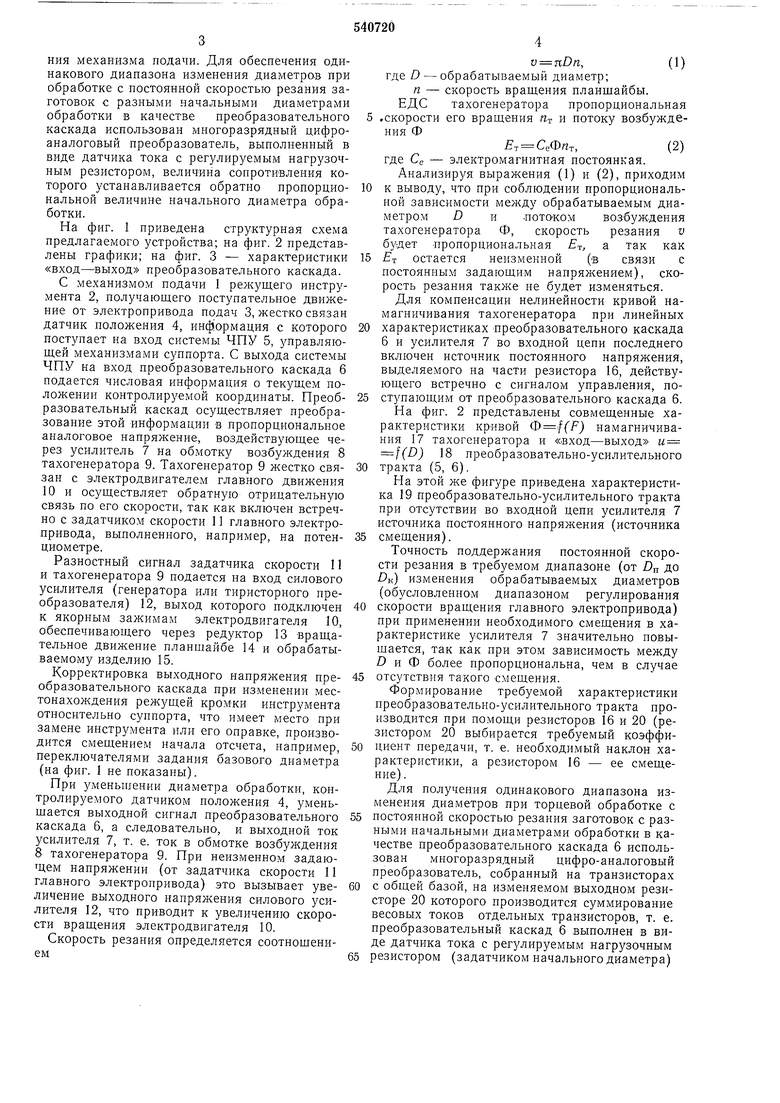

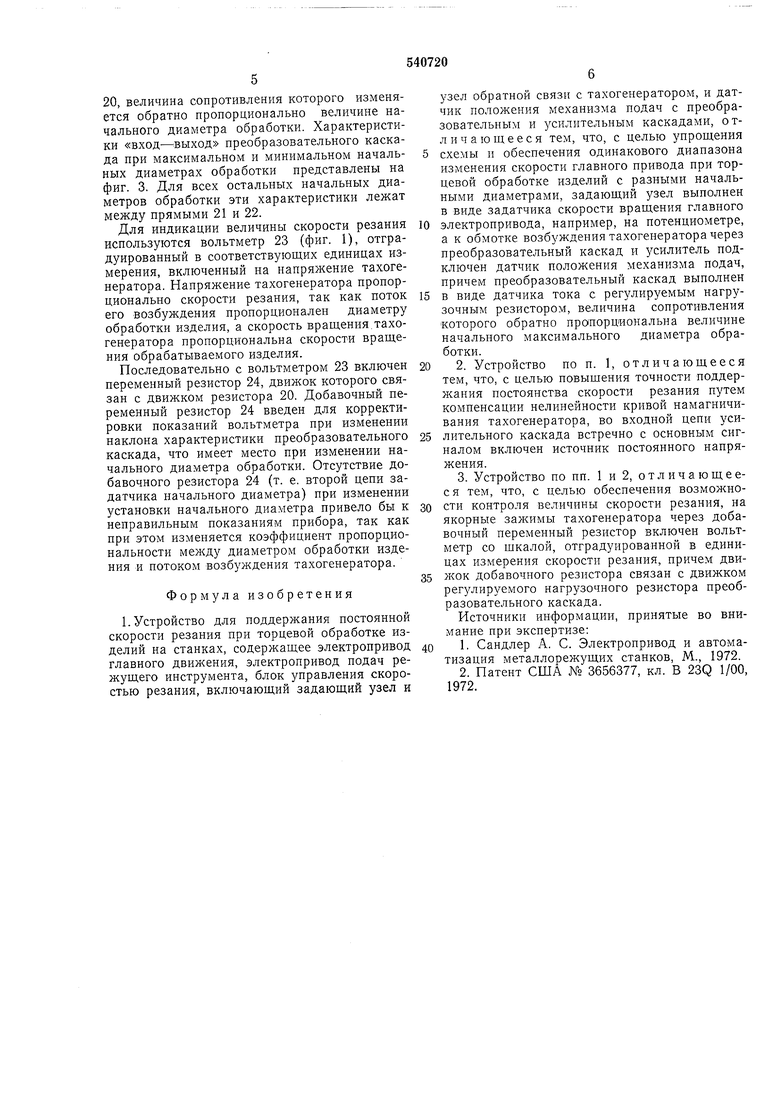

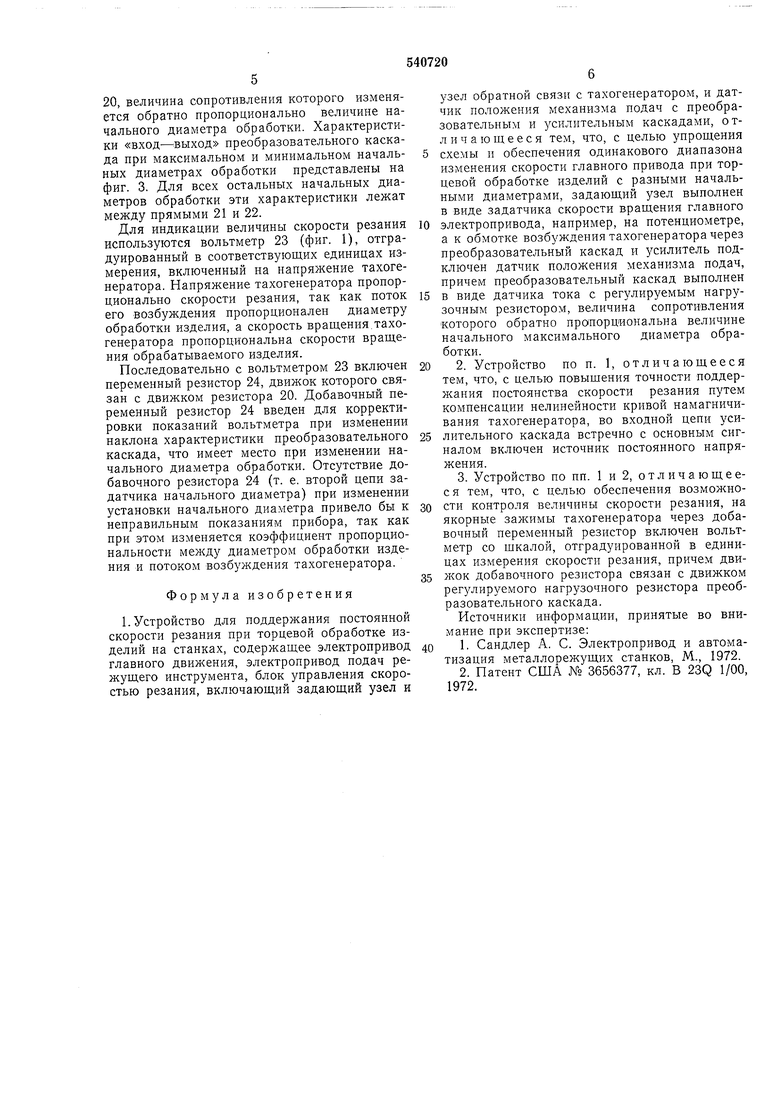

На фиг. 1 приведена структурная схема предлагаемого устройства; на фиг. 2 представлены графики; на фиг. 3 - характеристики «вход- выход преобразовательного каскада.

С механизмом подачи 1 режущего инструмента 2, получающего поступательное движение от электропривода подач 3, жестко связан датчик положения 4, информация с которого поступает на вход системы ЧПУ 5, зправляющей механизмами суппорта. С выхода системы ЧПУ на вход преобразовательного каскада 6 подается числовая информация о текущем положении контролируемой координаты. Преобразовательный каскад осуществляет преобразование этой информации в пропорциональное аналоговое напряжение, воздействующее через усилитель 7 на обмотку возбуждения 8 тахогенератора 9. Тахогенератор 9 жестко связан с электродвигателем главного движения 10 и осуществляет обратную отрицательную связь по его скорости, так как включен встречно с задатчиком скорости 11 главного электропривода, выполненного, например, на потенциометре.

Разностный сигнал задатчика скорости 11 и тахогенератора 9 подается на вход силового усилителя (генератора или тиристорного преобразователя) 12, выход которого подключен к якорным зажимам электродвигателя 10, обеспечивающего через редуктор 13 вращательное движение планщайбе 14 и обрабатываемому изделию 15.

Корректировка выходного напряжения преобразовательного каскада при изменении местонахождения режущей кромки инструмента относительно суппорта, что имеет место при замене инструмента или его оправке, производится смещением начала отсчета, например, переключателями задания базового диаметра (на фиг. 1 не показаны).

При уменьщении диаметра обработки, контролируемого датчиком положения 4, уменьщается выходной сигнал преобразовательного каскада 6, а следовательно, и выходной ток усилителя 7, т. е. ток в обмотке возбуладения 8 тахогенератора 9. При неизменном задающем напряжении (от задатчика скорости 11 главного электропривода) это вызывает увеличение выходного напряжения силового усилителя 12, что приводит к увеличению скорости вращения электродвигателя 10.

Скорость резания определяется соотнощением

4

v nDn,(1)

где D - обрабатываемый диаметр;

я - скорость вращения планщайбы. ЕДС тахогенератора пропорциональная 5 .скорости его вращения «т и потоку возбуждения Ф

. СсФ«т,(2)

где Се - электромагнитная постоянная.

Анализируя выражения (1) и (2), приходим

10 к выводу, что при соблюдении пропорциональной зависимости между обрабатываемым диаметром D и .потоком возбуждения тахогенератора Ф, скорость резания и будет пропорциональная Е, а так как

15 ЕТ: остается неизменной (в связи с постоянным задающим напряжением), скорость резания также не будет изменяться.

Для компенсации нелинейности кривой намагничивания тахогенератора при линейных

20 характеристиках преобразовательного каскада 6 и усилителя 7 во входной цепи последнего включен источник постоянного напряжения, выделяемого на части резистора 16, действующего встречно с сигналом управления, по25 ступающим от преобразовательного каскада 6. На фиг. 2 представлены совмещенные характеристики кривой Ф(Р) намагничивания 17 тахогенератора и «.вход-выход и f(D) 18 преобразовательно-усилительного

30 тракта (5, 6).

На этой же фигуре приведена характеристика 19 преобразовательно-усилительного тракта при отсутствии во входной цепи усилителя 7 источника постоянного напряжения (источника

35 смещения).

Точность поддержания постоянной скорости резания в требуемом диапазоне (от Дт до DK) изменения обрабатываемых диаметров (обусловленном диапазоном регулирования

0 скорости вращения главного электропривода) при применении необходимого смещения в характеристике усилителя 7 значительно повыщается, так как при этом зависимость между D и Ф более пропорциональна, чем в случае

5 отсутствия такого смещения.

Формирование требуе.мой характеристики преобразовательно-усилительного тракта производится при помощи резисторов 16 и 20 (резистором 20 выбирается требуемый коэффициент передачи, т. е. необходимый наклон характеристики, а резистором 16 - ее смещение) .

Для получения одинакового диапазона изменения диаметров при торцевой обработке с

5 цостоянной скоростью резания заготовок с разными начальными диаметрами обработки в качестве преобразовательного каскада 6 использован многоразрядный цифро-аналоговый преобразователь, собранный на транзисторах

0 с общей базой, на изменяемом выходном резисторе 20 которого производится суммирование весовых токов отдельных транзисторов, т. е. преобразовательный каскад 6 выполнен в виде датчика тока с регулируемым нагрз зочным

5 резистором (задатчиком начального диаметра)

20, величина сопротивления которого изменяется обратно пропорционально величине начального диаметра обработки. Характеристики «вход- выход преобразовательного каскада при максимальном и минимальном начальных диаметрах обработки представлены на фиг. 3. Для всех остальных начальных диаметров обработки эти характеристики лежат между прямыми 21 и 22.

Для индикации величины скорости резания используются вольтметр 23 (фиг. 1), отградуированный в соответствующих единицах измерения, включенный на напряжение тахогенератора. Напряжение тахогенератора пропорционально скорости резания, так как поток его возбуждения пропорционален диаметру обработки изделия, а скорость врагцения.тахогенератора пропорциональна скорости вращения обрабатываемого изделия.

Последовательно с вольтметром 23 включен переменный резистор 24, движок которого связан с движком резистора 20. Добавочный переменный резистор 24 введен для корректировки показаний вольтметра при изменении наклона характеристики преобразовательного каскада, что имеет место при изменении начального диаметра обработки. Отсутствие добавочного резистора 24 (т. е. второй цепи задатчика начального диаметра) при изменении установки начального диаметра привело бы к неправильным показаниям прибора, так как при этом изменяется коэффициент пропорциональности между диаметром обработки издения и потоком возбуждения тахогенератора.

Формула изобретения

1. Устройство для поддержания постоянной скорости резания при торцевой обработке изделий на станках, содержащее электропривод главного движения, электропривод подач режущего инструмента, блок управления скоростью резания, включающий задающий узел и

узел обратной связи с тахогенератором, и датчик положения механизма подач с преобразовательным и усилительным каскадами, отличающееся тем, что, с целью упрощения схемы и обеспечения одинакового диапазона изменения скорости главного привода при торцевой обработке изделий с разными начальными диаметрами, задающий узел выполнен в виде задатчика скорости вращения главного

электропривода, например, на потенциометре, а к обмотке возбуждения тахогенератора через преобразовательный каскад и з силитель подключен датчик положения механизма подач, причем преобразовательный каскад выполнен

в виде датчика тока с регулируемым нагрузочным резистором, величина сопротивления которого обратно пропорциональна величине начального максимального диаметра обработки.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения точности поддержания постоянства скорости резания путем компенсации нелинейности кривой намагничивания тахогенератора, во входной цепи усилительного каскада встречно с основным сигналом включен источник постоянного напряжения.

3. Устройство по по. 1 и 2, отличающееся тем, что, с целью обеспечения возможности контроля величины скорости резания, на якорные залсимы тахогеиератора через добавочный переменный резистор включен вольтметр со щкалой, отградуированной в единицах измерения скорости резания, причем движок добавочного резистора связан с движком регулируемого нагрузочного резистора преобразовательного каскада.

Источники информации, принятые во внимание при экспертизе:

1. Сандлер А. С. Электропривод и автоматизация металлорежущих станков, М., 1972. 2. Патент США № 3656377, кл. В 23Q 1/00, 1972.

ir

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддержания постоянной скорости резания при торцевой обработке | 1981 |

|

SU1054020A1 |

| Устройство для поддержания постоянной скорости резания при торцовой обработке изделий на станках | 1981 |

|

SU963806A2 |

| Устройство для поддержания постоянной скорости резания | 1979 |

|

SU875338A1 |

| Устройство управления электроприводом | 1983 |

|

SU1161920A1 |

| Электропривод для станков | 1951 |

|

SU98785A1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ К ЕМКОСТНОМУ ДАТЧИКУ | 2001 |

|

RU2206887C2 |

| Электропривод гребной установки | 1979 |

|

SU855913A2 |

| Устройство для поддержания постоянной скорости резания | 1974 |

|

SU486895A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ТЕМПЕРАТУРЫ МАСЛА В ТУРБОМУФТАХ | 1970 |

|

SU284361A1 |

| Устройство управления электроприводом | 1985 |

|

SU1305640A2 |

A

J л F

S

мин.

пане.

Авторы

Даты

1976-12-30—Публикация

1975-09-05—Подача