1

Изобретение относится к станкестроению и может быть использовано в токарных станках для обработки торцовых поверхностей.Известны устройства для управления станком, в которых режим поддержания постоянства скорос и резания реализуется за счет введения основной, обратной связи по величине, пропорци- / ональной скорости резания, получаемой в результате перемножения величин, пропорциональных диаметру обработки и угловой скорости вращения детали 1 и 12. ,

В потенциометрических схемах перемножение сигналов не вызывает усложнения устройства, однако наличие скользящих контактов потенциометра приводит к низкой надежности устрой- 20 ства. В устройстве с датчиком положения суппорта необходимо наличие блока перемножения, существенно усложняющего устройство. ., Общим недостатком устройств, рабо- тающих по данному принципу, является то, что статизм систем регулирования оказывается зависимым от величины диаметра обработки, так как блок перемножения представляет собой звено, 30

коэффициент передачи которого является функцией диаметра обработки.

Наиболее близким по технической сущности к предлагаемому является устройство для поддержания постоянной скорости резания, содержащее функциональный преобразователь, реле, задатчик и датчик скорости и усилители t3 .

Недостатком известного устройства является сложность.

Цель изобретения - упрощение и повышение надежности устройства.

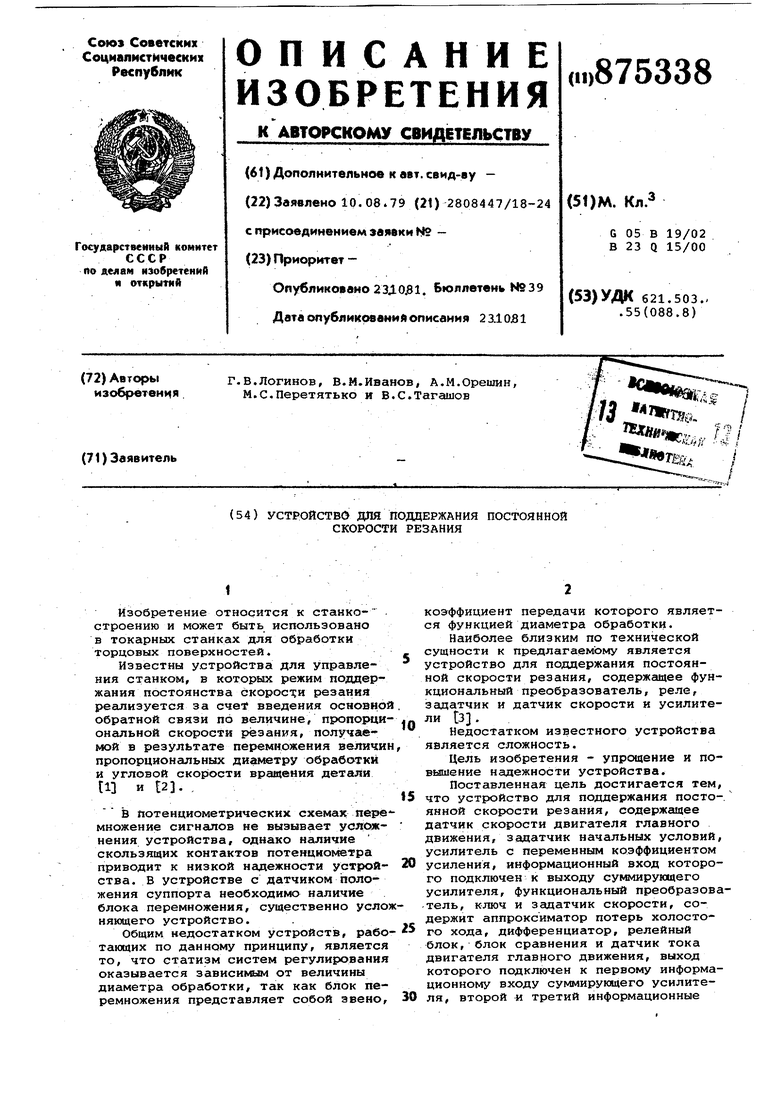

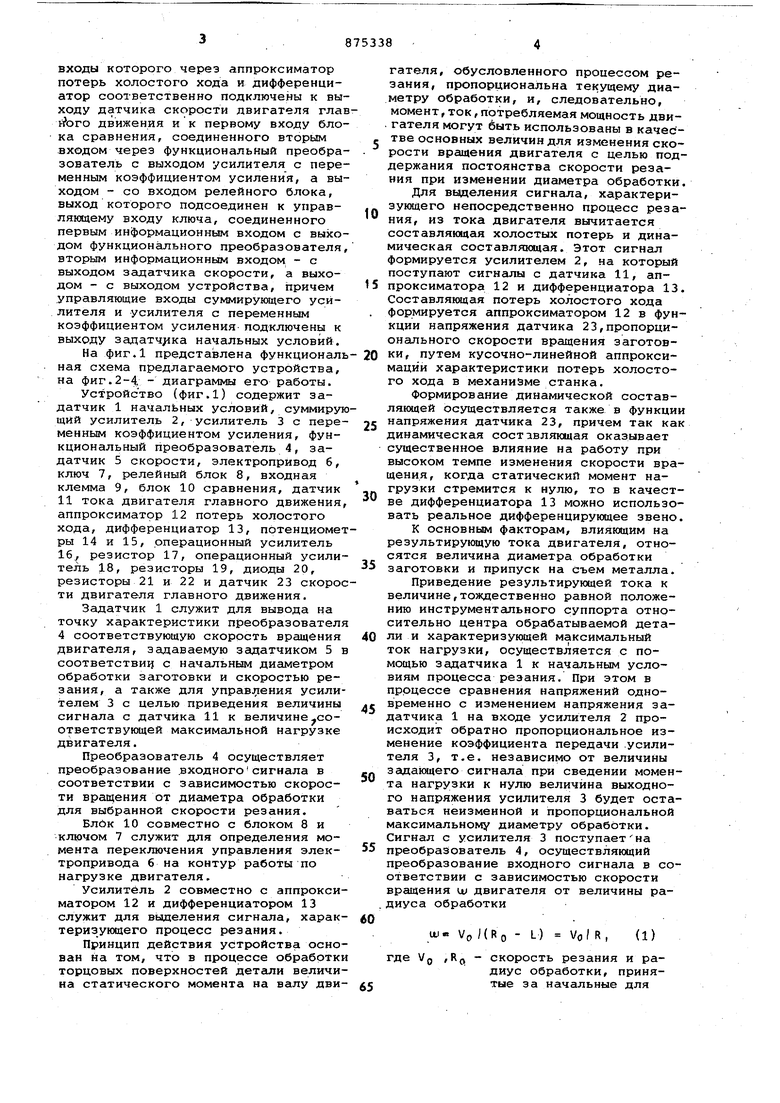

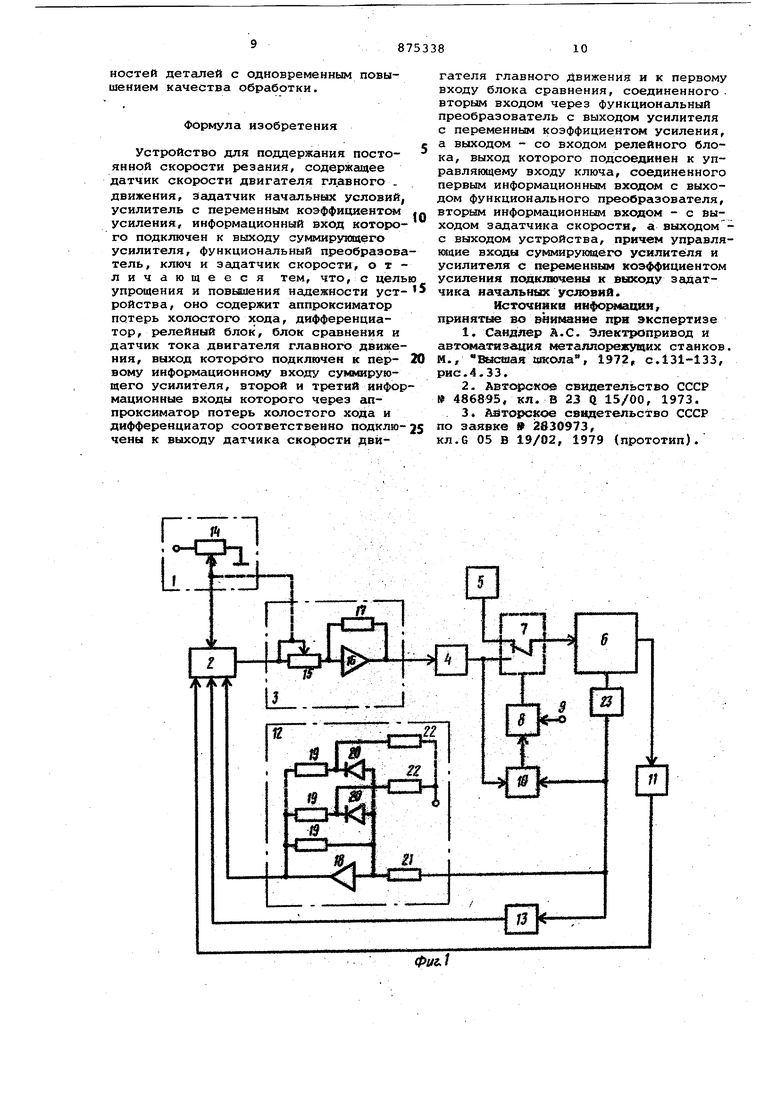

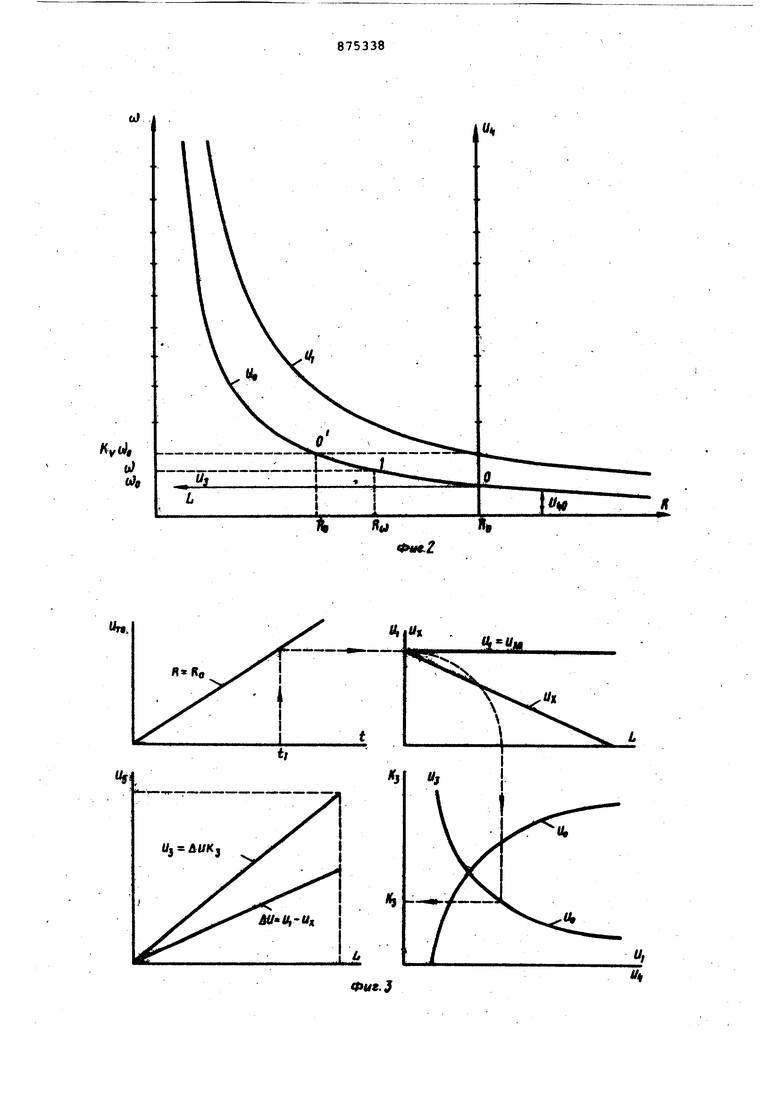

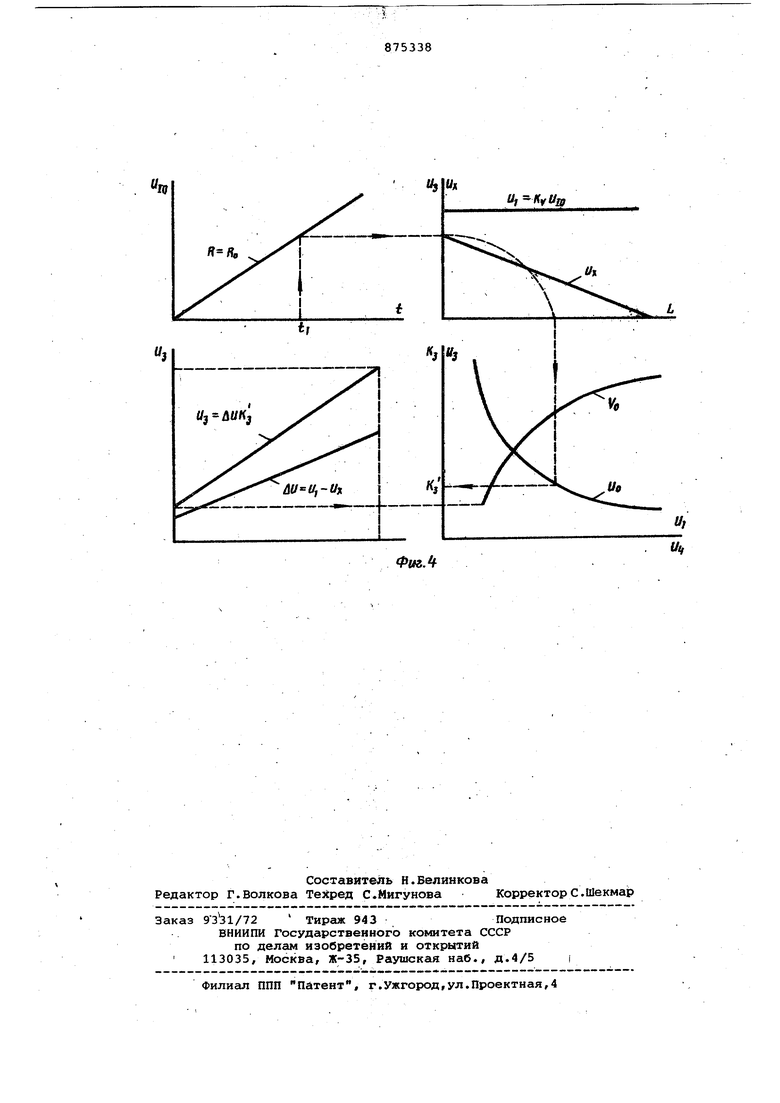

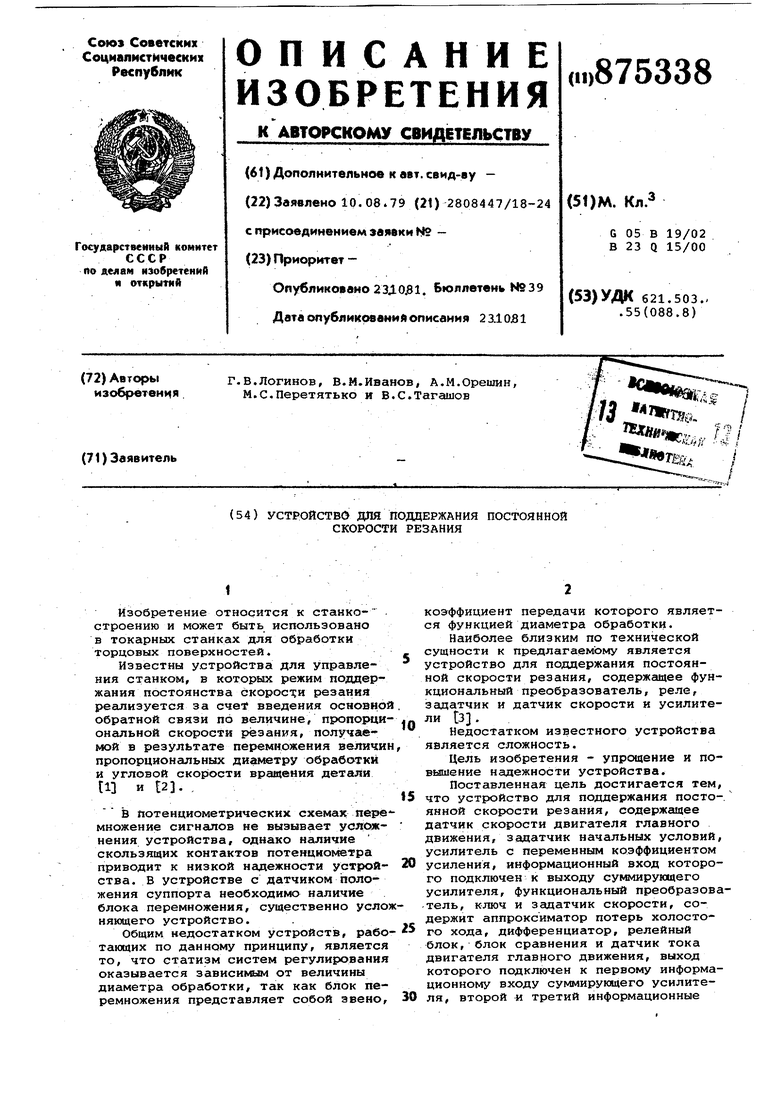

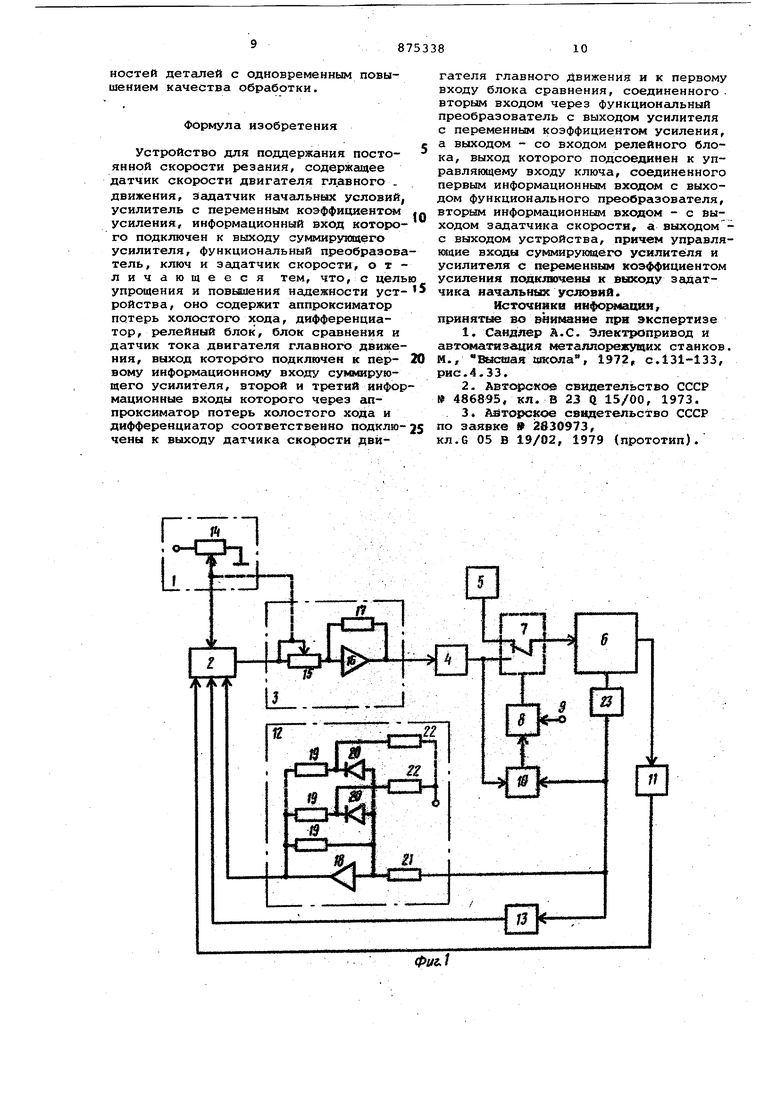

Поставленная цель достигается тем, что устройство для поддержания посто-. янной скорости резания, содержгицее датчик скорости двигателя главного движения, задатчик начальных условий, усилитель с переменным коэффициентом усиления, информационный вход которого подключен к выходу суммирующего усилителя, функциональный преобразователь, ключ и задатчик скорости, содержит аппроксиматор потерь холостого хода, дифференциатор, релейный блок, блок сравнения и датчик тока двигателя главного движения, выход которого подключен к первому информационному входу суммирующего уснлителя, второй и третий информационные входы которого через аппроксиматор потерь холостого хода и дифференциатор соответственно подключены к выходу датчика скорости двигателя глав rforo движения и к первому входу блока сравнения, соединенного вторым входом через функциональный преобразователь с выходом усилителя с переменным коэффициентом усиления, а выходом - со входом релейного блока, выход которого подсоединен к управляющему входу ключа, соединенного первым информационным входом с выходом функционального преобразователя вторым информационным входом, - с выходом задатчика скорости, а выходом - с выходом устройства, причем управляющие входы суммирующего усилителя и усилителя с переменным коэффициентом усиления подключены к выходу зaдaтч кa начальных условий. На фиг.1 представлена функциональ ная схема предлагаемого устройства, на фиг.2-4, - диаграммы его работы. Устройство {фиг.1) содержит задатчик 1 начальных условий, суммирую щий усилитель 2, усилитель 3 с переменным коэффициентом усиления, функциональный преобразователь 4, задатчик 5 скорости, электропривод 6, ключ 7, релейный блок 8, входная клемма 9, блок 10 сравнения, датчик 11 тока двигателя главного движения аппроксиматор 12 потерь холостого хода, дифференциатор 13, потенциомет ры 14 и 15, операционный усилитель 16, резистор 17, операционный усили тель 18, резисторы 19, диоды 20, резисторы 21 и 22 и датчик 23 скоро ти двигателя главного движения. Задатчик 1 служит для вывода на точку характеристики преобразовател 4 соответствующую скорость вращения двигателя, задаваемую задатчиком 5 соответствие с начальным диаметром обработки заготовки и скоростью резания, а также для управления усили телем 3 с целью приведения величины сигнала с датчика 11 к величине соответствующей максимальной нагрузке двигателя. Преобразователь 4 осуществляет преобразование .входногосигнала в соответствии с зависимостью скорости вращения от диаметра обработки для выбранной скорости резания. Блок 10 совместно с блоком 8 и ключом 7 служит для определения момента переключения управления электропривода 6 на контур работы по нагрузке двигателя. Усилитель 2 совместно с аппрокси матором 12 и дифференциатором 13 служит для выделения сигнала, харак теризующего процесс резания. Принцип действия устройства осно ван на том, что в процессе обработк торцовых поверхностей детали величи на статического момента на валу дви гателя, обусловленного процессом резания, пропорциональна текущему диаметру обработки, и, следовательно, момент, ток, потребляемая мощность двигателя могут быть использованы в качестве основных величин для изменения скорости вращения двигателя с целью поддержания постоянства скорости резания при изменении диаметра обработки. Для вьаделения сигнала, характеризующего непосредственно процесс резания, из тока двигателя вычитается составляющая холостых потерь и динамическая составляющая. Этот сигнал формируется усилителем 2, на который поступают сигналы с датчика 11, аппроксиматора 12 и дифференциатора 13. Составляющая потерь холостого хода формируется аппроксиматором 12 в функции напряжения датчика 23,пропорционального скорости вращения заготовки, путем кусочно-линейной аппроксимации характеристики потерь холостого хода в механизме станка. Формирование динамической составляющей осуществляется также в функции напряжения датчика 23, причем так как динамическая составляющая оказывает существенное влияние на работу при высоком темпе изменения скорости вращения, когда статический момент нагрузки стремится к нулю, то в качестве дифференциатора 13 можно использовать реальное дифференцирующее звено. К основным факторам, влияющим на результирующую тока двигателя, относятся величина диаметра обработки заготовки и припуск на съем металла. Приведение результирующей тока к величине,тождественно равной положению инструментального суппорта относительно центра обрабатываемой детали и характеризующей максимальный ток нагрузки, осуществляется с помощью задатчика 1 к начальным условиям процесса резания. При этом в процессе сравнения напряжений одновременно с изменением напряжения задатчика 1 на входе усилителя 2 происходит обратно пропорциональное изменение коэффициента передачи .усилителя 3, т.е. независимо от величины задакяцего сигнала при сведении момента нагрузки к нулю величина выходного напряжения усилителя 3 будет оставаться неизменной и пропорциональной максимальному диаметру обработки. Сигнал с усилителя 3 поступаетна преобразователь 4, осуществляющий преобразование входного сигнала в соответствии с зависимостью скорости вращения ш двигателя от величины радиуса обработки Vp /(RO - L) Vol R, (1) где VQ iRc( - скорость резания и радиус обработки, принятые за начальные для

линейно-кусочной аппроксимации зависимости частоты Ёрсццения от радиуса обработки R RO -L ;

L - текущее расстояние, пройденное суппортом от начальной точки отсчета к центру изделия (фиг.2, где приведена также идеальная карактеристика преобразователя в координатах U«,U.). Скорость резания задают путем задния скорости вращения двигателя главного движения с помощью задатчика 5 в соответствии с первоначальным диаметром обработки. После врезания, поворотом рукоятки потенциометра 14, добиваются соответствия между выходным напряжением преобразователя 4 и напряжением, пропорциональным скорое ти вргидения двигателя движения. В момент равенства данных напряжения, поступающих на блок 10, происходит срабатывание блока 8 и переключение сигнала управления электроприводом 6 на контур работы по нагрузке двигателя.

Величина зоны срабатывания блока 8 выбирается из условия обеспечения необходимой точности выхода на точку характеристики преобразователя 4, служащего згщатчиком скорости вращения двигателя главного движенияпри переключении на контур работы по нагрузке двигателя. При этом с помощью сигнальных ламп осуществляется индикация состояний блока 8. По показаниям ламп оператор прекращает поворот рукоятки потенциометров 14 и 15. С целью исключения сбоев при настройке на режим резания перекл.ючение на контур работы по нагрузке двигателя, осуществляемое с помощью ключа 7,. происходит с вьадержкой времени. Необходимым условием переключения является также нахождение сигнала с вы хода блока 10 в зоне срабатывания блока 8.

При соблюдении указанных условий происходит срабатывание релейного блока 8 и фиксация его состояния, в котором он находится до конца обработки детали. При этом вход электропривода 6 подключен через ключ 7 к выходу функционального преобразовате,ля 4. Новый цикл работы начинается /при подаче сигнала на клемму 9. j Таким образом, происходит выход иа первоначальную точку нелинейног.о задания на скорость вращения двигателя в зависимости от тока нагрузки. Масштаб сигнала обратной-связ и по нагрузке двигателя при этом определяется углом поворота потенциометра 14, задатчика 1, с которым связан обратно пропорциональной зависимостью коэффициент передачи усилителя 3, а

начальное улссогласование с усилителя 2 определяет точку на характеристике преобразователя 4, соответствующую первоначальному заданию на скорость вращения двигателя. Дальнейшее движение к центру детёши осуществляется в соответствии с уменьшением тока нагрузки двигателя и масштабом его по отношению к диаметру обработки.

При обработке деталей могут иметь место два характерных случая, соответствующих режиму обработки деталей с одинаковым начгшьным диаметром, но в одном случае - с варьируемым припус ком на съем металла, а в другом - с варьируемой скоростью резания.

Рассмотрим случай обработки деталей с одинаковым начальным диаметром, когда варьируемым параметром является припуск на съем металла, а скорост резания остается постоянной и соответствует базовой Vg . Входное напряжение преобразователя 4 в общем случае можно записать в виде

3 (и -UJ)KU лиКз, (2)

и

где K,j - коэффициент передачи усилителя 3- с переменным коэффициентом усиления. Условие равенства тока нагрузки нулю выполняется при перемещении суппорта на расстояние L RQ. При этом независимо от первоначального напряжения и, которое в данном случае выбирается.из условия равенства сигНсша задания U и сигнгша обратной связи Ujo на первоначальном диаметре обработки R g , напряжение на входе преобразователя 4 должно оставаться неизменным и тождественно равным проходимому расстоянию L RO при U О

(3)

Uj Uo и, КзЭто условие выполняется при Kj Ug/U т.е. коэффициент передачи усилителя 3 должен изменяться обратно пропорционально U с тем, чтобы обеспечить условие независимости конечного значения напряжения с выхода функциоНсшьного преобразователя и от величины припуска на съем металла. При изменении диаметра заготовки и неизменной скорости резания VQ задатчиком ;вращения в соответствии с измененным диаметром заготовки. Равенство сигналов с выхода преобразователя 4 и датчика 23 определяет в данном случае точку 1 на характеристике u) f(/p,R). Начальное значение напряжения на входе функционального преобразователя и 3 лиКз соответствует пройденному пути от точки отсчета R fto, а дальнейшее изменение скорости вращения происходит по кривой Vj в соответствии с пройденным расстоянием, т.е. 1при изменении диаметра заготовки и

равенстве припусков на съем металла и других условий резания выходное напряжение с задатчика 1 остается неиЭменным и равным U, Uj при R Rp. ВторЬй случай соответствует режиму обработки деталей с одинаковыми начальными параметрами, но различнь ми скоростям резания. Выражение (1) для данного режима можно записать в виде

(4)

uj KyVo/R ш VO/KRR, где KV V/Vj, - масштабный коэффициент по скорости резания ; Кд I/KV - масштабный коэффициент по радиусу обработки. Из (4) следует, что частоту вращения шпинделя в соответствии с изменением скорости резания можно изменять путем изменения характеристи ки преобразователя 4 (характеристику V на фиг.2) или путем изменения масштаба по радиусу обработки. Более предпочтительным является второй вариант, который не связан с перестройкой преобразователя 4. В рассматриваемой системе изменение масштаба по пройденному пути не вызывает осложнений и связано лишь с изменением задания на скорость вращения двигателя в соответствии со скоростью резания и диаметром обработки. Рассмотрим доказательство данног утверждения. При скорости вращения и)7Шов К. раз условный радиус обработки определится из следунедего выраженияRO (5) Пройденный путь при этом от точки отсчета R(j равен 1-0 -й.-Х. п- (t о Шп Запишем выражение (2) для рассма риваемого случая в следующем виде L Uj ( Ui)4, где Ujo , KI - коэффици ент, показывающий,во сколько раз на пряжение сигнала задания U должно превьвцать напряжение обратной связи U на начальном радиусе RQ для того чтобы обеспечить на выходе преобразователя 4 напряжение U 4. , соответствующее скорости вращения K U QТак как R UioKn, , то из (6) и (7) можно получить два эквива лентных выражения входного напряжения, определяющих точку О на харак теристике УО при начальном радиусе

обработки RO и напряжение обратной

связи Uj(j.

Ку-1

и% U,oKg Ку

(8)

Uj . и,,к(Кг-1).

Подставляя в (8) значение Kj , которое получается из (7) и (2) при Ut О, можно записать следующее равенство

Kt -1

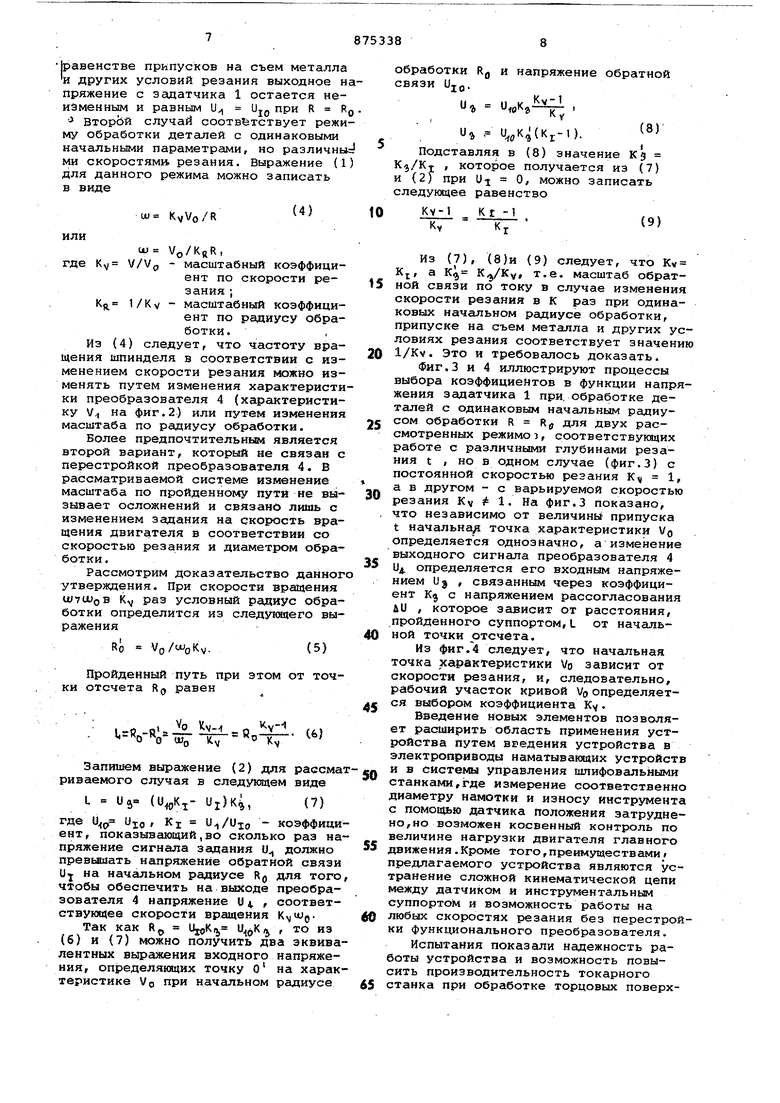

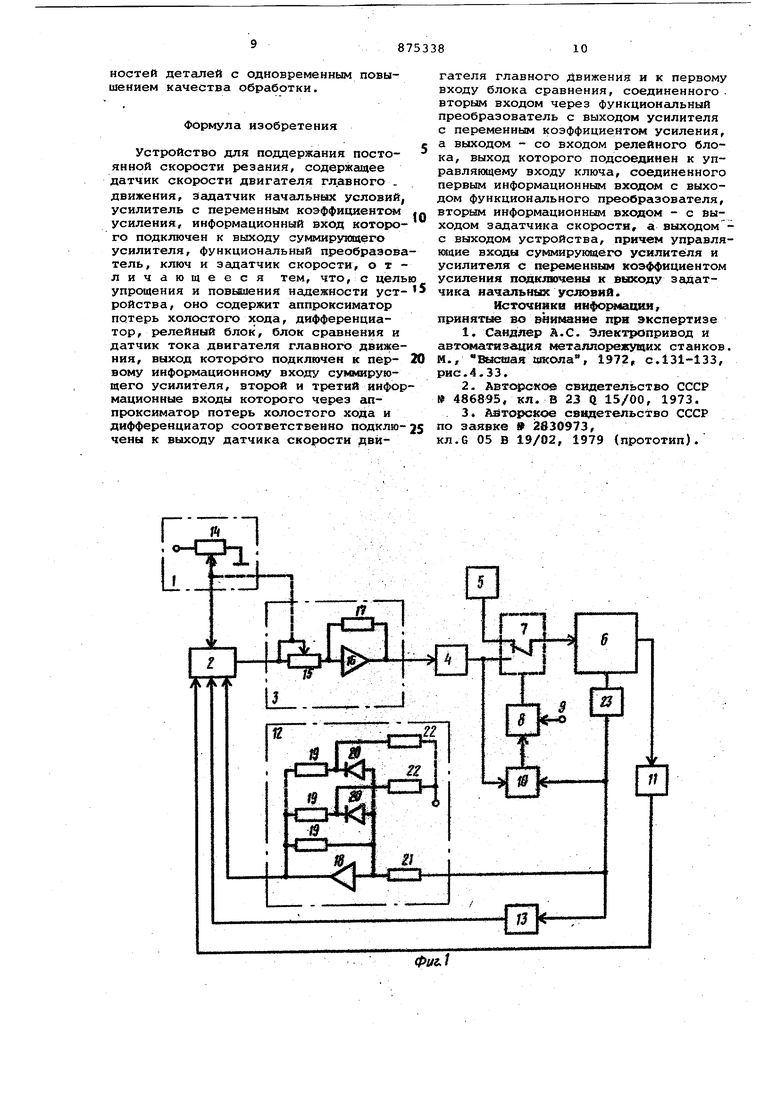

(9) К, Из (7), (8)и (9) следует, что Kv Kj, а К т.е. масштаб обратной связи по току в случае изменения скорости резания в К раз при одинаковых начальном радиусе обработки, припуске на съем металла и других условиях резания соответствует значению 1/Kv. Это и требовалось доказать. Фиг.3 и 4 иллюстрируют процессы выбора коэффициентов в функции напряжения задатчика 1 при, обработке деталей с одинаковым начальным радиусом обработки R Rg для двух рассмотренных режимо 3, соответствующих работе с различными глубинами резания t , но в одном случае (фиг.З) с постоянной скорость резания К 1, а в другом - с варьируемой скоростью резания KV 1. На фиг.З показано, что независимо от величины припуска t начальнад точка характеристики VQ определяется однозначно, а изменение выходного сигнала преобразователя 4 Цд. определяется его входным напряжением Uj , связанным через коэффициент К с напряжением рассогласования AU , которое зависит от расстояния, пройденного суппортом,L от начальной точки отсчета. Из фиг.4 следует, что начальная точка характеристики Vo зависит от скорости резания, и, следовательно, рабочий участок кривой VQ определяется выбором коэффициента Ку. Введение новых элементов позволяет расширить область применения устройства путем вЕедения устройства в электроприводы наматывающих устройств и в системы управления шлифовальными станками,где измерение соответственно диаметру намотки и износу инструмента с помощью датчика положения затруднено, но возможен косвенный контроль по величине нагрузки двигателя главного движения.Кроме того,преимуществами, предлагаемого устройства являются устранение сложной кинематической цепи между датчиком и инструментальным суппортом и возможность работы на любых скоростях резания без перестройки функционального преобразователя. Испытания показали надежность работы устройства и возможность повысить производительность токарного станка при обработке торцовых поверхностей деталей с одновременным повышением качества обработки.

Формула изобретения

Устройство для поддержания посто- 5 янной скорости резания, содержащее датчик скорости двигателя главного . движения, задатчик начальных условий, усилитель с переменным коэффициентом усиления, информационный вход которо- го подключен к выходу су1дашрунедего усилителя, функциональный преобразователь, ключ и эадатчик скорости, отличающееся тем, что, с целью упрощения и повьвиения надежности уст- 5 ройства, оно содержит аппроксиматор потерь холостого хода, дифференциатор, релейный блок , блок сравнения и датчик тока двигателя главного движения, выход которого подключен к пер- 20 вому информационному входу суммирующего усилителя, второй и третий информационные входы которого через аппроксиматор потерь холостого хода и дифференциатор соответственно подклю-25 чены к выходу датчика скорости двигателя главного Движения и к первому входу блока сравнения, соединенного . вторым входом через функциональный преобразователь с выходом усилителя с переменным коэффициентом усиления, а выходом - со входом релейного блока, выход которого подсоединен к управляющему входу ключа, соединенного первым информационным входом с выходом функционального преобразователя, вторым информационным входом - с выходом задатчика скорости, а выходомс выходом устройства, причем управляющие входы суммирукедего усилителя и усилителя с переменным коэффициентом усиления подювочены к выходу Задатчика начальных условий.

Источники инфосншахши, прннятью во в«имааие при экспертизе

1.Сандлер А.С. Электропривод и аатш атизация ютaллopeжyDIиx станков. М., Высшая школа, 1972., с. 131-133. рис.4.33.

2.Авторское свидетельство СССР 486895, кл. В 23 Q 15/00, 1973.

3.Авторское свидетельство СССР по заявке 2830973,

КЛ.6 05 В 19/02, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Следящая система | 1983 |

|

SU1123019A1 |

| Способ определения технического состояния двигателей внутреннего сгорания и устройство для его осуществления | 2018 |

|

RU2721992C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВРЕМЕНИ РАБОТЫ МАШИННО-ТРАКТОРНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603815C1 |

| Устройство для определения момента касания режущего инструмента с обрабатываемой деталью | 1983 |

|

SU1148769A1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1985 |

|

SU1298726A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2541072C2 |

ol

KytJ,

о)

О),

Авторы

Даты

1981-10-23—Публикация

1979-08-10—Подача