Изобретение относится к автоматизации регулирования частоты вращения главного электропривода тяжелых металлорежущих станков при изменении диаметра обработки изделия.

Поддержание постоянной скорости резания путем автоматического увеличения частоты вращения электропривода главного движения по мере уменьщения диаметра обработки приводит к значительному увеличению производительности труда за счет снижения мащинного времени обработки. При этом также улучщается чистота обрабатываемой поверхности и повышается стойкость инструмента.

Известно устройство для поддержания постоянной скорости резания при торцовой обработке изделий, содержащее электропривод главного движения, электропривод подач режущего инструмента и подключенный к электроприводу главного движения блок управления скоростью резания, включающий задатчик скорости резания, датчик положения инструмента и преобразовательный каскад 1.

В известном устройстве датчик положения инструмента через преобразовательный каскад, воздействует на цепь возбуждения тахогёнератора обратной связи электропривода главного движения, что в связи с нелинейностью кривой намагничивания тахогенератора приводит к снижению точности и требует перенастройки схемы при изменении начального диаметра изделия.

Цель изобретения - повышение точности и устранение необходимости Перенастройки системы при изменении начального диаметра изделия.

Поставленная цель достигается тем, что в устройстве для поддержания постоянной скорости резания при торцовой обработке, содержащем электропривод главного движения, электропривод поДач режущего инструмента и подключенный к электроприводу главного движения блок управления скоростью резания, включающий задатчик скорости резания, датчик положения инстру5лента и преобразовательный каскад, .последний выполнен в виде последовательно включенных цифро-аналогового преобразователя, вход которого подключен к выходу задатчика скорости резания, формирователя сигнала управления и эмиттерного повторителя, причем фopмиpoвaтe ь сигнала управления выполнен на резисторах, включенных в цепь нагрузки цифро-аналогового преобразователя параллельно друг другу через электронные ключи, цепи управления которых подключены к датчику положения инструмента.

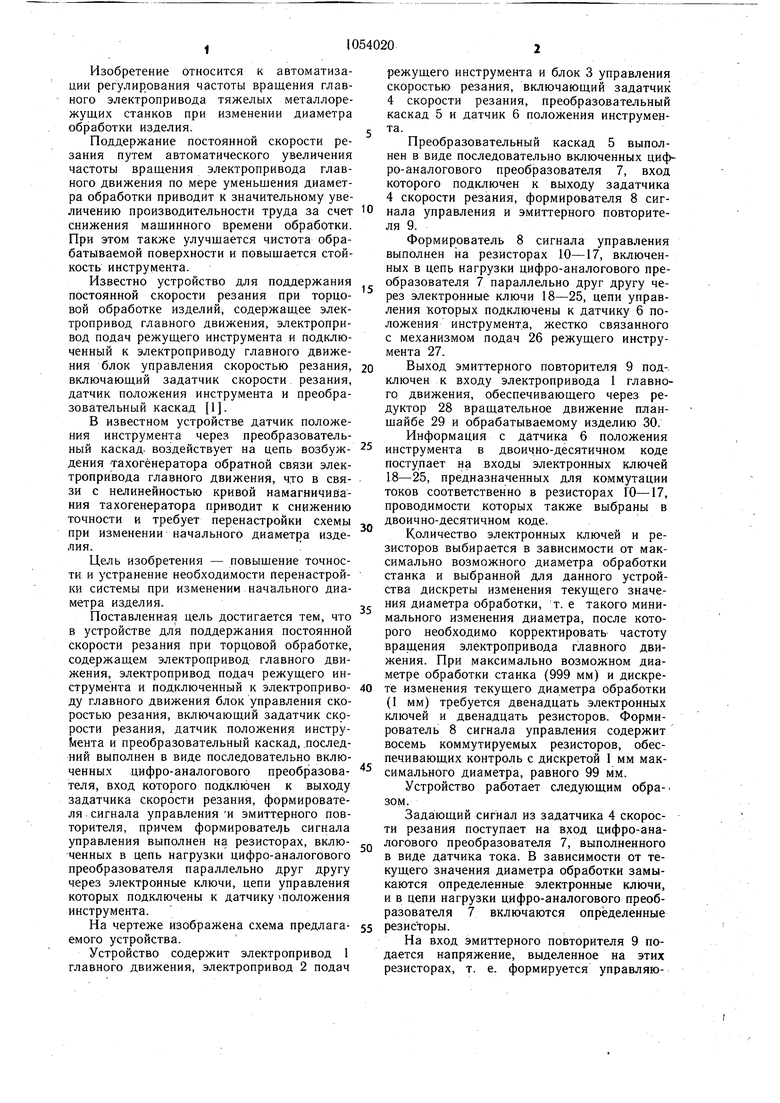

На чертеже изображена схема предлагаемого устройства.

Устройство содержит электропривод 1 главного движения, электропривод 2 подач

режущего инструмента и блок 3 управления скоростью резания, включающий задатчик 4 скорости резания, преобразовательный каскад 5 и датчик 6 положения инструмента.

Преобразовательный каскад 5 выполнен в виде последовательно включенных цифро-аналогового преобразователя 7, вход которого подключен к выходу задатчика 4 скорости резания, формирователя 8 сигнала управления и эмиттерного повторителя 9.

Формирователь 8 сигнала управления выполнен на резисторах 10-17, включенных в цепь нагрузки цифро-аналогового преобразователя 7 параллельно друг другу через электронные ключи 18-25, цепи управления которых подключены к датчику 6 положения инструмента, жестко связанного с механизмом подач 26 режущего инструмента 27.

Выход эмиттерного повторителя 9 под-, ключен к входу электропривода 1 главного движения, обеспечивающего через редуктор 28 вращательное движение планщайбе 29 и обрабатываемому изделию 30.

Информация с датчика 6 положения инструмента в двоично-десятичном коде поступает на входы электронных ключей , предназначенных для коммутации токов соответственно в резисторах ГО-17, проводимости которых также выбраны в двоично-десятичном коде.

Количество электронных ключей и резисторов выбирается в зависимости от максимально возможного диаметра обработки станка и выбранной для данного устройства дискреты изменения текущего значения диаметра обработки, т. е такого минимального изменения диаметра, после которого необходимо корректировать частоту вращения электропривода главного движения. При максимально возможном диаметре обработки станка (999 мм) и дискрете изменения текущего диаметра обработки (1 мм) требуется двенадцать электронных ключей и двенадцать резисторов. Формирователь 8 сигнала управления содержит восемь коммутируемых резисторов, обеспечивающих контроль с дискретой 1 мм максимального диаметра, равного 99 мм.

Устройство работает следующим обра-. зом.

Задающий сигнал из задатчика 4 скорости резания поступает на вход цифро-аналогового преобразователя 7, выполненного в виде датчика тока. В зависимости от текущего значения диаметра обработки замыкаются определенные электронные ключи, и в цепи нагрузки цифро-аналогового преобразователя 7 включаются определенные резисторы.

На вход эмиттерного повторителя 9 подается напряжение, выделенное на этих резисторах, т. е. формируется управляющее напряжение для электропривода 1 главного движения, который через редуктор 2В начинает вращать с определенной частотой планшайбу 29 и обрабатываемое изделие 30

Обработка изделия 30 начинается после включения электропривода 2 подач ре-. жущего инструмента 27.

При уменьшении диаметра обработки пропорционально уменьшается проводимость цепи нагрузки цифрр-аналогового преобразователя 7 за счет изменения комбинации включенных резисторов 10-17 (общее сопротивление комбинации включенных резисторов 10-17 увеличивается пропорционально уменьшению диаметра обработки). Так как цифро-аналоговый преобразователь 7 выполнен в виде датчика тока, напряжение на его нагрузочных резисторах и, следовательно, выходное напряжение эмиттерного повторителя 9 изменяются обратно пропорционально изменению диаметра обработки изделия, т. е. задающее напряжение Uuo электропривода 1 главного движения изменяется по гиперболическому закону в функции текущего диаметра обработки 0,1/

./Uiw

где Ki- заданная скорость резания.

Точность поддержания ,заданной скорости резания в этом устройстве не зависит от нелинейности кривой намагничивания тахогенератора обратной связи электропривода главного движения, так как управление частотой вращения- электропривода главного движения производится в задающей цепи, а не в цепи обратной связи.

Эффективность предлагаемого устройства для поддержания постоянной скорости резания при торцовой обработке достигается также за счет устранения необходимости перенастройки системы при изменении начального диаметра обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддержания постоянной скорости резания при торцевой обработке изделий на станках | 1975 |

|

SU540720A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Нитеподающее устройство с электронным регулированием натяжения нити | 1987 |

|

SU1727535A3 |

| Многодвигательный электропривод | 1989 |

|

SU1676061A1 |

| Многодвигательный электропривод | 1990 |

|

SU1818676A1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Устройство регулирования скорости электродвигателя | 1983 |

|

SU1125600A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ТРАВЕРСЫ ГИДРАВЛИЧЕСКОГО ПРЕССА | 1992 |

|

RU2006370C1 |

| Устройство управления весовым порционным дозатором | 1979 |

|

SU785653A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ПОСТОЯННОЙ СКОРОСТИ РЕЗАНИЯ ПРИ ТОРЦОВОЙ ОБРАБОТКЕ, содержащее электропривод главного движения, электропривод подач режущего инструмента и подключенный к электроприводу главного движения блок управления скоростью резания, включающий задатчик скорости резания, датчик положения инструмента и преобразовательный каскад, отличающееся тем, что, с целью повышения точности и устранения необходимости перенастройки системы при изменении начального диаметра изделия, преобразовательный каскад выполнен в виде последовательно включенных цифро-аналогового преобразователя, которого подключен к выходу задатчика скорости резания, формирователя сигнала управления и эмиттерного повторителя, причем формирователь сигнала управления выполнен на резисторах, включенных в цепь нагрузки цифро-аналогового преобразователя параллельно друг другу через электронные ключи, цепи управления которых подключены к датчику положения инструмента. О) ел N о го

| I | |||

| Устройство для поддержания постоянной скорости резания при торцевой обработке изделий на станках | 1975 |

|

SU540720A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1981-03-12—Подача