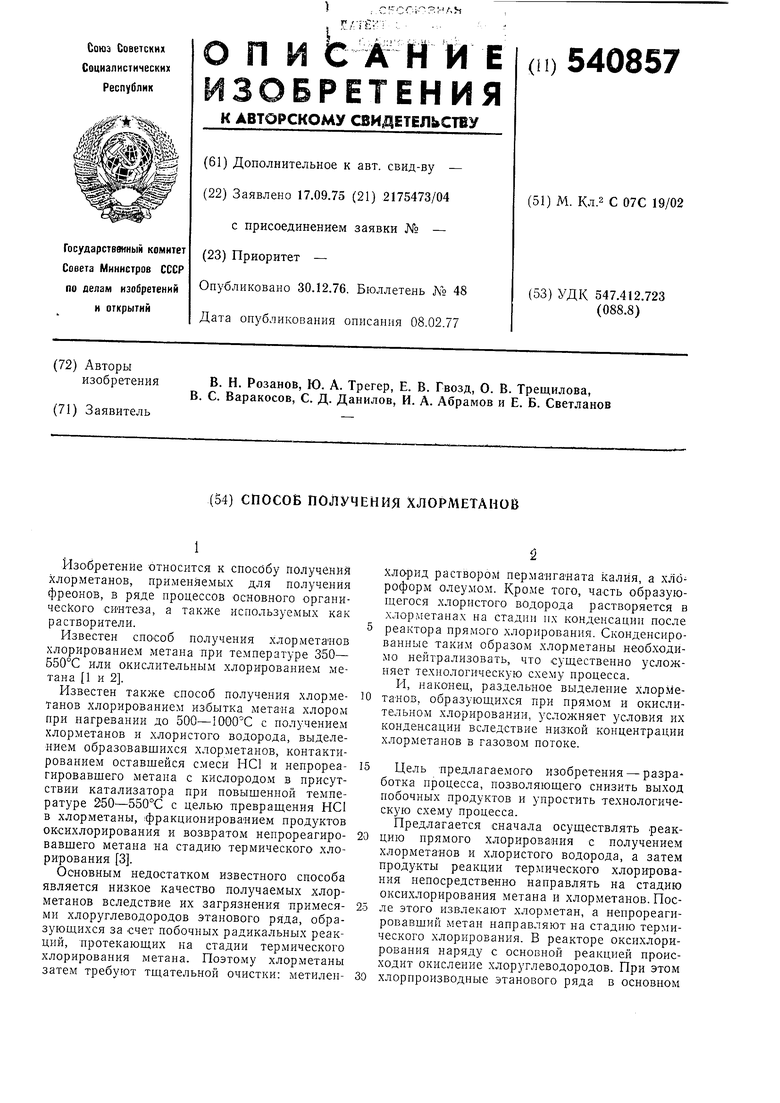

Суммарно за процесс (по анализам реакционного газа после оксихлоратора)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорметанов | 1980 |

|

SU1049464A1 |

| Способ получения хлорметанов | 1984 |

|

SU1237657A1 |

| КОМПЛЕКСНЫЙ СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ НИЗШИХ ОЛЕФИНОВ | 2011 |

|

RU2451005C1 |

| Способ получения хлорметанов | 1976 |

|

SU667539A1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| Способп получения хлорметанов | 1970 |

|

SU388529A1 |

| Катализатор для окислительного хлорирования метана | 1987 |

|

SU1502075A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| Способ получения хлоруглеводородов | 1968 |

|

SU619096A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 2007 |

|

RU2358961C1 |

превращаются в окислы углерода и хлористый водород.

Осуществление процесса получения хлорметанов по предлагаемой схеме позволяет снизить содержание побочных продуктов в получаемых хлорметащах, уменьщив тем самым затраты на очистку товарных продуктов, и упростить аппаратурное оформление процесса.

Приводимые ниже примеры позволяют лучше понять суть изобретения.

Пример 1. Метай в количестве 48 л/час подогревают до температуры 400°С, смещивают с хлором в мольном отнощении 5 : 1 и подают в кварцевую трубку диаметром 20 мм и высотой 140 мм, в которой поддерживают температуру 500-510°С. Выходящий из хлоратора реакционный газ охлаждают в водяном холодильнике до 350-360°С; смещивают с кислородом, подаваемым в количестве 6 л/час, и направляют в реактор оксихлорирования, представляющий собой кварцевую трубку диаметром 20 мм и высотой 600 мм, снабженную кожухом, заполненным силикагелем фракции 0,1-0,25 мм. В нижнюю часть кожух а подают азот для создания кипящего слоя силикагеля, что обеспечивает отсутствие

Пример 3. Условия и реактор хлорирования метана такие же, как в примере 1. Оксихлорирование реакционного газа, выходящего из хлоратора, не производится. Выходящий из хлоратора реакционный газ нейтрализуют и охлаждают до -70°С. Сконденсированные хлорметаиы подвергают хроматографическому анализу.

градиента температуры по высоте слоя катализатора. В реакционной зоне поддерживают температуру 380°С.

В реактор в количестве 165 см засыпан катализатор, представляющий собой смесь хлоридов меди, калия и лантана на алюмосиликате с удельной поверхностью 10 . Содержание Си++ составляет 1 вес. %.

Периодически производится анализ реакционного газа носле хлоратора и оксихлоратора. Выходящий ИЗ реактора оксихлорирования реакционный газ отмывают от непрореагировавщих хлора и хлористого водорода раствором йодистого калия и затем охлаждают смесью ацетона и сухого льда с температурой минус 60-70°С с целью конденсации хлорметанов. Титрованием определяют содержание хлора и хлористого водорода, а хроматографически - состав хлорметанов.

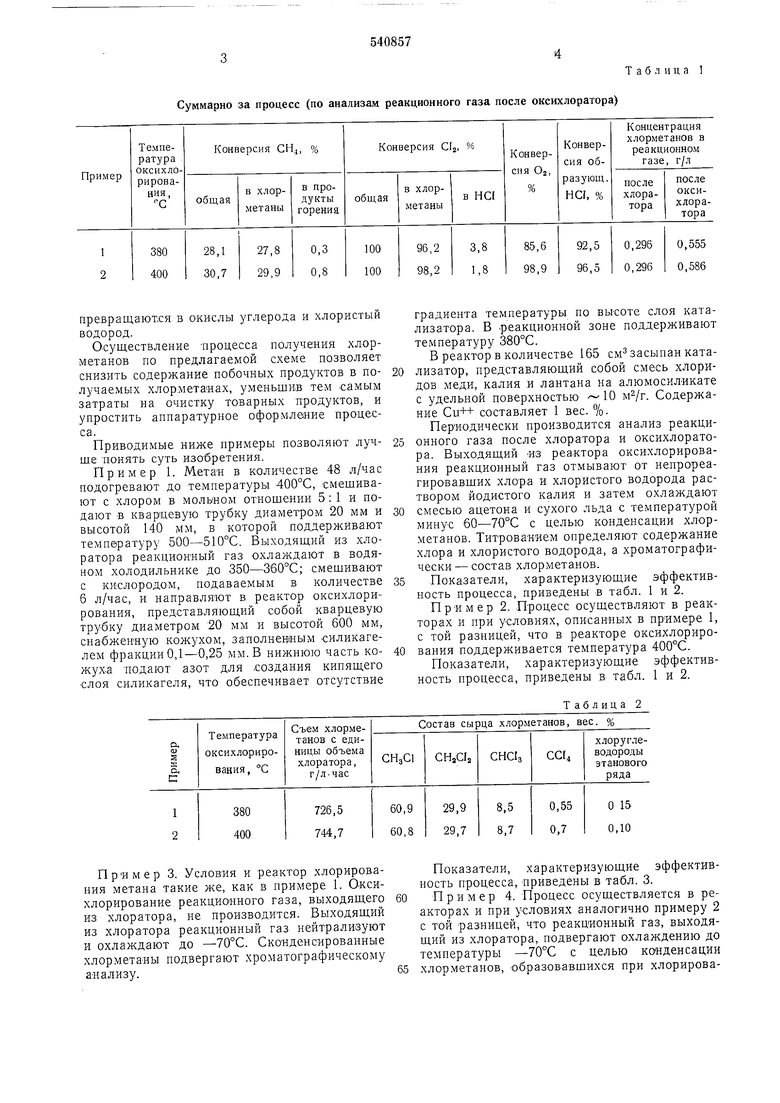

Показатели, характеризующие эффективность процесса, приведены в табл. 1 и 2.

Пример 2. Процесс осуществляют в реакторах и при условиях, описанных в примере 1, с той разницей, что в реакторе оксихлорирования поддерживается температура 400°С.

Показатели, характеризующие эффективность процесса, приведены в табл. 1 и 2.

Таблица 2

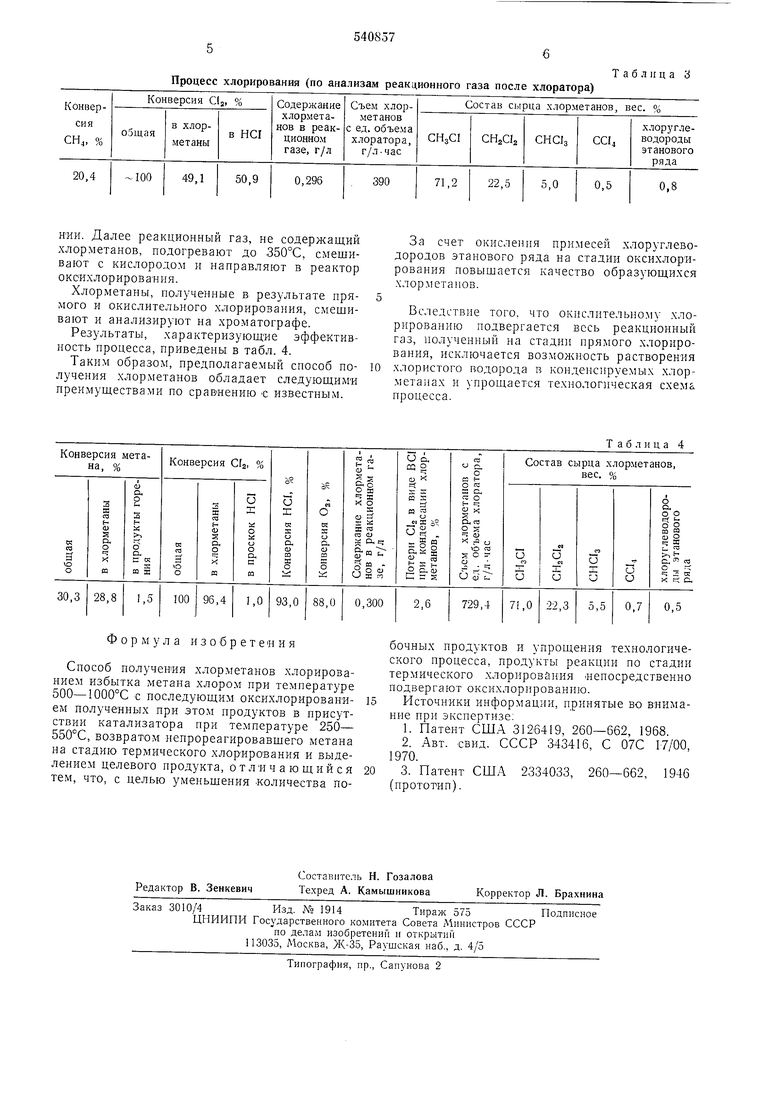

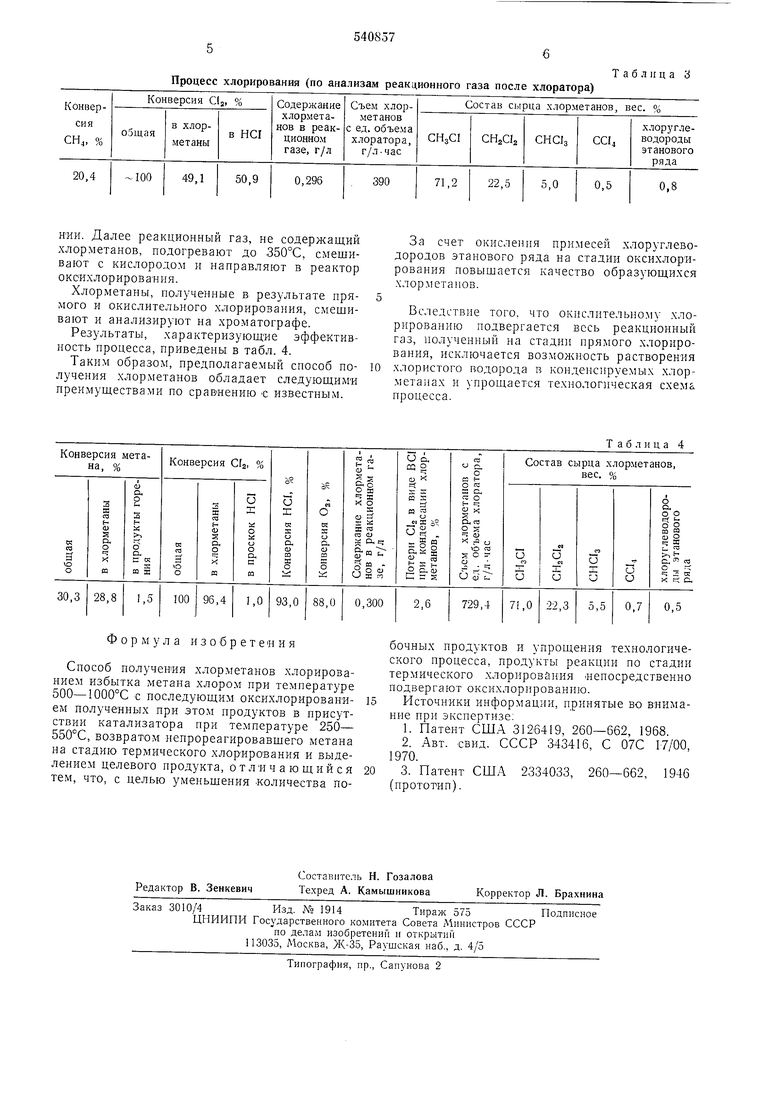

Показатели, характеризующие эффективность процесса, ириведены в табл. 3.

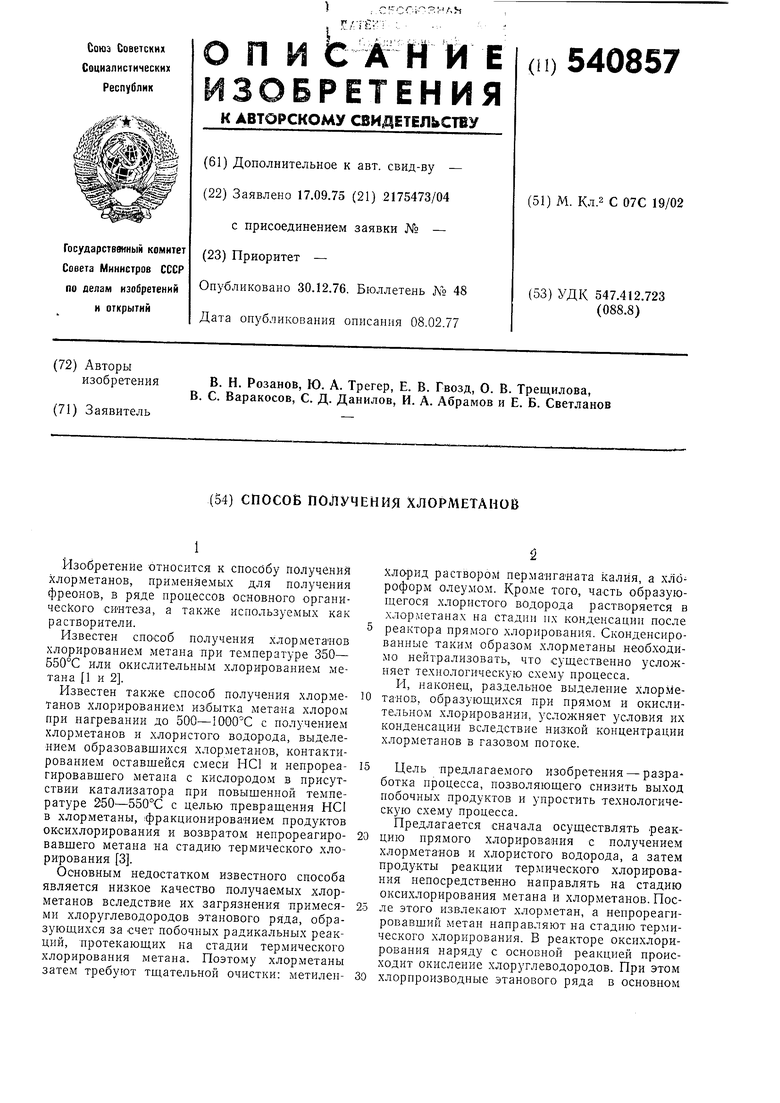

Пример 4. Процесс осуществляется в реакторах и при условиях аналогично примеру 2 с той разницей, что реакционный газ, выходящий из хлоратора, подвергают охлаждению до температуры -70°С с целью конденсации хлорметанов, -образовавшихся при хлорироваПроцесс хлорирования (по анализам реакционного газа после хлоратора)

нии. Далее реакционный газ, не содерл ащий хлорметанов, подогревают до 350°С, смешивают с кислородом и направляют в реактор окоихлорирования.

Хлорметаны, полученные в результате прямого и окислительного хлорирования, смешивают и анализируют на хроматографе.

Результаты, характеризуюо ие эффективность процесса, приведены в табл. 4.

Таким образом, предполагаемый способ получения хлорметанов обладает следующими преимуществами по срав«ению с известным.

Формула изобретения

Способ получения хлорметанов хлорированием избытка метана хлором при температуре 500-1000°С с последующим оксихлорированием полученных при этом продуктов в присутствии катализатора при температуре 250- 550°С, возвратом непрореагировавшего метана на стадию термического хлорИрования и выделением целевого продукта, отличающийся тем, что, с целью уменьшения количества поТ а б л II ц а 3

За счет окисления примесей хлоруглеводородов этанового ряда на стадии оксихлорИрования повышается качество образующихся хлорметапов.

Вследствие того, что окислительному хлорированию подвергается весь реакционный газ, полученный на стадии прямого хлорирования, исключается возможность растворения хлористого водорода в конденсируемых хлорметаиах и упрощается технологическая схема процесса.

Таблица 4

бочных продуктов и упрощения технологического процесса, продукты реакции по стадии термического хлорирования «епосредственио подвергают оксихлорированию.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-30—Публикация

1975-09-17—Подача