I

Изобретение относится к производству черных металлов, а именно к рафинированию жидкого металла в ковше во время выпуска из плавильного агрегата.

Известна смесь для обработки жидкого металла, содержащая обоженную известь, плавиковый шпат, катализатор К-5 1.

Недостатком этой смеси является необходимость перегрева металла перед выпуском его в ковш с тем, чтобы скомпенсировать потери тепла металлом на нагрев и расплавление смеси и невозможность длительного хранения ее (известь поглощает влагу и разлагается). Известна также смесь 2 для рафинирования металла, содержащая компоненты при следующем соотношении, вес. %:

Известь26-50

Ферросилиций |65%-ный5-7

Коксик5-7

ГлиноземОстальное

Недостатком этой смеси является то, что при сливе металла на смесь происходит только поверхностное горение ее с кислородом воздуха, а не с кислородом введенных окислов (AlgOs, СаО). Вследствие того, что оба эти соединения имеют большое химическое средство к кислороду, не устраняется полностью охлаждающее действие смеси и образование скрапин при выпуске металла |без перегрева (на 10-15°С), так как нет окислителя для протекания экзотермической реакции из-за

чего невозможно получить в первые минуты слива жидкотекучий шлак, что снижает его рафинирующие свойства. Кроме того, указанная смесь требует особых мер при подготовке и хранении, имея в своем составе известь.

Целью изобретения является снижение содержания в металле серы и неметаллических включений.

Указанная цель достигается тем, что в состав смеси дополнительно вводят конверторный шлак и кальцинированную соду при следующем содержании компонентов, вес. %:

Ферросилиций 65%-ный

5-15 Углерод содержащий

5-10

материал Кальцинированная

5-10

сода Остальное

Конверторный шлак В -качестве основного компонента смеси ис0 цользуется жидкий конверторный шлак, имеющий температуру 1600-1650°С.

Состав конверторного шлака, вес. %: SiOz10-21

АЬОз0,4-0,5

РегОз3-10

СаО40-55

MgO0,5-3

FeO15-25

S0,1-0,2

МпО5-9

РзОбдо 0,5

Благодаря наличию в конверторном шлаке окислов железа устраняется охлаждающее действие смеси на металл,вследствии протекания экзотермической реакции между раскислителем и окислами железа.

Раскислитель (например, ферросилиций 65%-ный) берут в пределах 5-15%, с целью получения необходимого тепла при экзотермической реакции восстановления окислов железа из конверторного шлака. Например, при содержании в конверторном шлаке FeO-15% необходимо только 5% раскислителя, согласно реакции

2 (FeO)+FeSi SiO2+3 Fe.

Углеродсодержащий материал (например, графит, уголь, коксик и др.) для создания восстановительной атмосферы вводят в количестве 5-10%, чтобы избежать науглероживание обрабатываемого металла.

С целью снижения температуры плавления и улучшения рафинирующей способности получаемого шлака вводят кальцинированную соду. Опытным путем найдено, что каждый процент окиси натрия понижает температуру плавления на 15-20°С. Таким образом, для получепия рафинирующего шлака достаточно ввести 6-10% кальцинированной соды.

Использование конверторного шлака в качестве основного компонента смеси для обработки жидкого металла кроме того позволяет снизить потери металла (200 кг из расчета 130 т плавки) со шлаком. Наличие окислов железа в конверторном шлаке способствует протеканию экзотермической реакции. Пример осуществления способа. Перед выпуском плавки подают в ковш

смесь, состоящую из углеродсодержащего материала, ферросилиция 65%-ного и кальцинированной соды. Затем на указанную смесь сливают конверторный шлак (около 1000 кг). При взаимодействии шлака с указанной

смесью происходит восстановление окислов железа, находящихся в конверторном шлаке и получается рафинировочный шлак, в который подают жидкий металл из плавильного агрегата.

Расход рафинировочной смеси составляет 1% от веса жидкого металла.

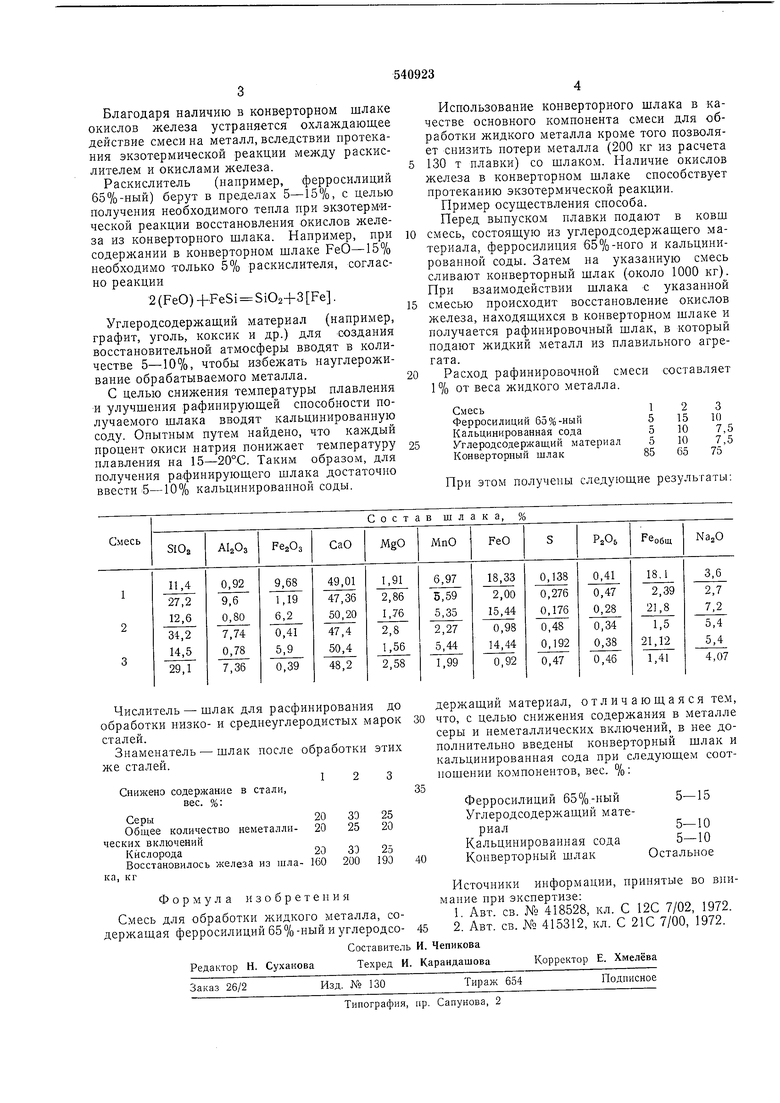

Смесь12 3

Ферросилиций 6596-ный515К)

Кальцинированная сода510 7,5

Углеродсодержащий материал510 7,5

Конверторный шлак856575

При этом получены следующие результаты:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Экзометрическая шлакообразующая смесь для обработки металла в ковше | 1974 |

|

SU499320A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Экзотермическая смесь | 1979 |

|

SU885290A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320451C1 |

Авторы

Даты

1976-12-30—Публикация

1975-10-20—Подача