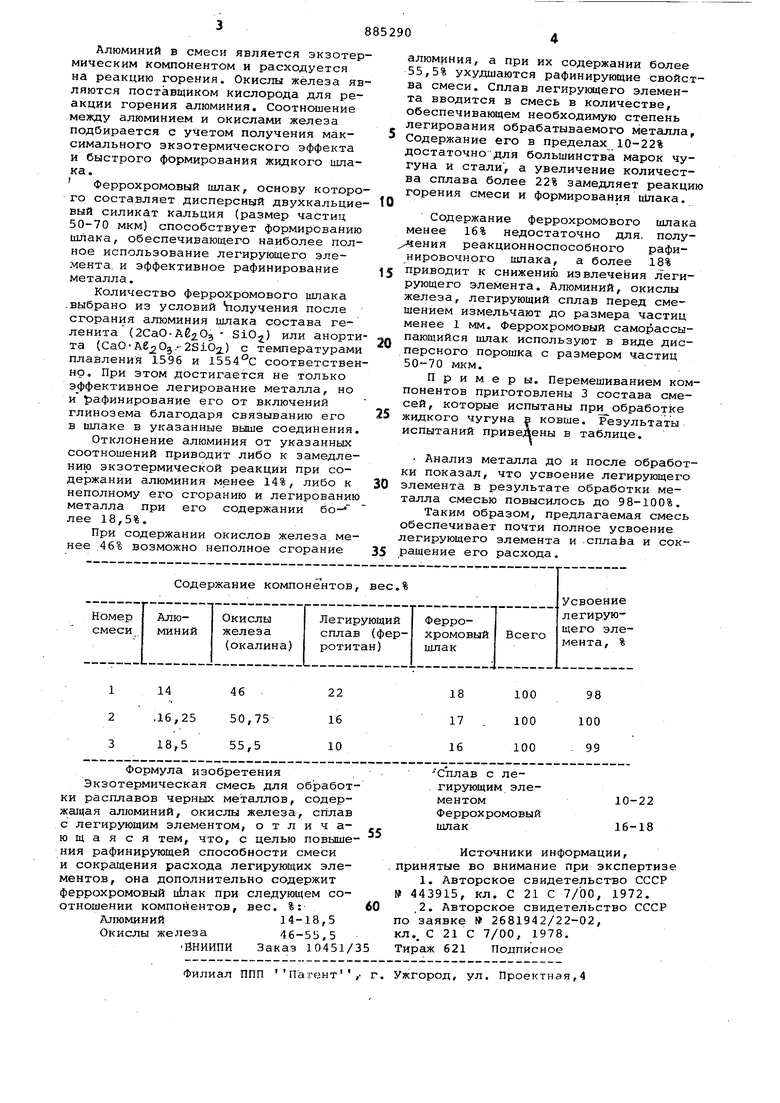

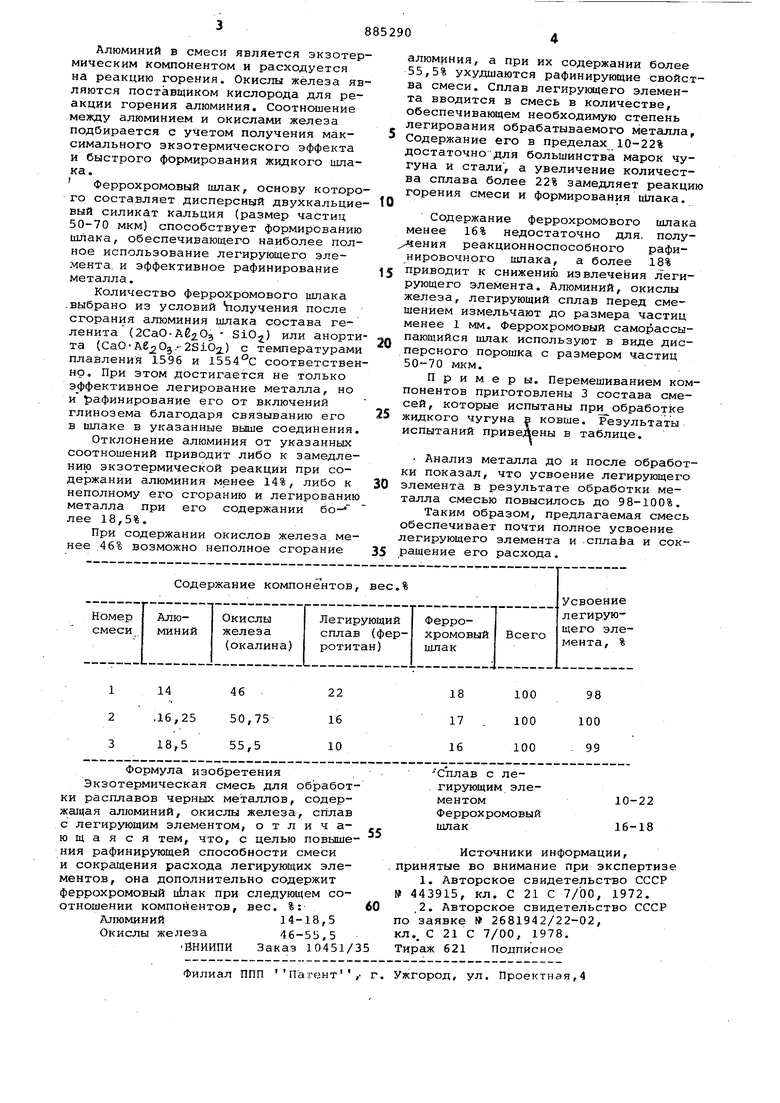

Изобретение относится к черной м таллургии, в частности к составам шлаков и смесей для обработки чугун и стали. Известна экзотермическая смесь д легирования чугуна в ковше 1, содержащая, вес. %: Железоалюминиевый термит75-89 Ферротитан .-11-25 Недостаток смеси состоит в том, что при обработке чугуна происходят значительные потери легирующего эле мента. Наиболее близкой по содержащимся компонентам и достигаемой цели явля ется экзотермическая смесь для рафи нирования расплавов черных металлов 2, содержащая, вес. %: Красный шлам глиноземного производства Основа Экзотермический раскислитель,например сплав, содержащий алю%1иний и легирующий элемент15-25 Окись железа1-4 Недостаток смеси состоит в том, что она имеет низкое содержание окислов железа и не обеспечивает высокого теплового эффекта при сгорании и быстрого формирования активного рафинировочного шлака при контакте смеси с металлом, в особенности с чугуном. В результате процессы рафинирования протекают неполно, значительная часть легирующего элемента не используется. Цель изобретения - повышение рафинирующей способности смеси и сокращение расхода легирукядих элементов. Достигается цель тем, что в экзотермическую смесь для обработки расплавов черных металлов, содержащую алюминий, окислы железа, сплав с легирующим элементом, введен феррохромовый шлак при следующем соотношении компонентов, вес. %: Алюминий14-18,5 Окислы железа45-56,5 Сплав с легирующим элементом10-22 Феррохромовый шлак .16-18 Алюминий в смеси является экзотер мическим компонентом и расходуется на реакцию горения. Окислы железа яв ляются поставщиком кислорода для реакции горения алюминия. Соотношение меткду алюминием и окислами железа подбирается с учетом получения максимального экзотермического эффекта и быстрого формирования жидкого шлака. Феррохромовый шлак, основу которо го составляет дисперсный двухкальцие вый силикат кальция (размер частиц 50-70 мкм) способствует формированию шлака, обеспечивающего наиболее полное использование легирующего элемента, и эффективное рафинирование металла. Количество феррохромового шпака .выбрано из условий получения после сгорания алюминия шлака состава геленита (2СаО-Аб2,Оз ) или анорт та (CaOAe Oj.-28102.) с температурам плавления 1596 и 1554°С соответстве но. При этом достигается не только эффективное легирование металла, но и 1афинирование его от включений глинозема благодаря связыванию его в шлаке в указанные выше соединения Отклонение алюминия от указанных соотношений приводит либо к замедлению экзотермической реакции при содержании алюминия менее 14%, либо к неполному его сгоранию и легированию металла при его содержании бо- лее 18,5%. При содержании окислов железа ме нее 46% возможно неполное сгорание алюминия, а при их содержании более 55,5% ухудшаются рафинирующие свойства смеси. Сплав легирующего элемента вводится в смесь в количестве, обеспечивающем необходимую степень легирования обрабатываемого металла, Содержание его в пределах 10-22% достаточно для большинства марок чугуна и стали, а увеличение количества сплава более 22% замедляет реакцию горения смеси и формирования Шлака. Содержание феррохромового шлака менее 16% недостаточно для. полуенкя реакционноспособного рафинировочного шлака, а более 18% приводит к снижению извлечения легирующего элемента. Алюминий, окислы железа, легирующий сплав перед смешением измельчают до размера частиц менее 1 мм. Феррохромовый саморассыпающийся шлак используют в виде дисперсного порошка с размером частиц 50-70 мкм. Примеры. Перемешиванием компонентов приготовлены 3 состава смесей, которые испытаны при обработке жидкого чугуна | ковше. Результаты испытаний приведены в таблице. Анализ металла до и после обработки показал, что усвоение легирующего элемента в результате обработки металла смесью повысилось до 98-100%. Таким образом, предлагаемая смесь обеспечивает почти полное усвоение легирующего элемента и сплава и сокращение его расхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ МОЛИБДЕНОМ | 1995 |

|

RU2098489C1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| Экзотермическая смесь для легирования и рафинирования стали | 1986 |

|

SU1416516A1 |

| Шихта для получения легирующего,раскисляющего и рафинирующего расплава | 1985 |

|

SU1275047A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ХРОМОМ В КОВШЕ | 1995 |

|

RU2098492C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

46

22

14

98

100

18

Авторы

Даты

1981-11-30—Публикация

1979-11-05—Подача