1

Изобретение может быть использовано при изготовлении канатов, канатных нрядей и сердечников, проволочной брони электрических кабелей и кабельных жил.

Известен способ изготовления канатов путем вытяжки элементов каната с зарядных катушек, деформации и последуюнгей их свивки в плашках 1.

Этот способ не обеспечивает равномерного натяжения элементов каната в процессе свивки, вследствие чего длины элементов в слоях каната оказываются неодинаковыми. Поэтому качество канатов снижается, уменьшается их долговечность, появляются структурные дефекты каната типа «штопора.

Целью изобретения является повышение качества канатов путем обеспечения равномерного натяжения элементов каната в плашках.

Это достигается тем, что после деформации элементы каната подают в нлашки в расслабленном состоянии.

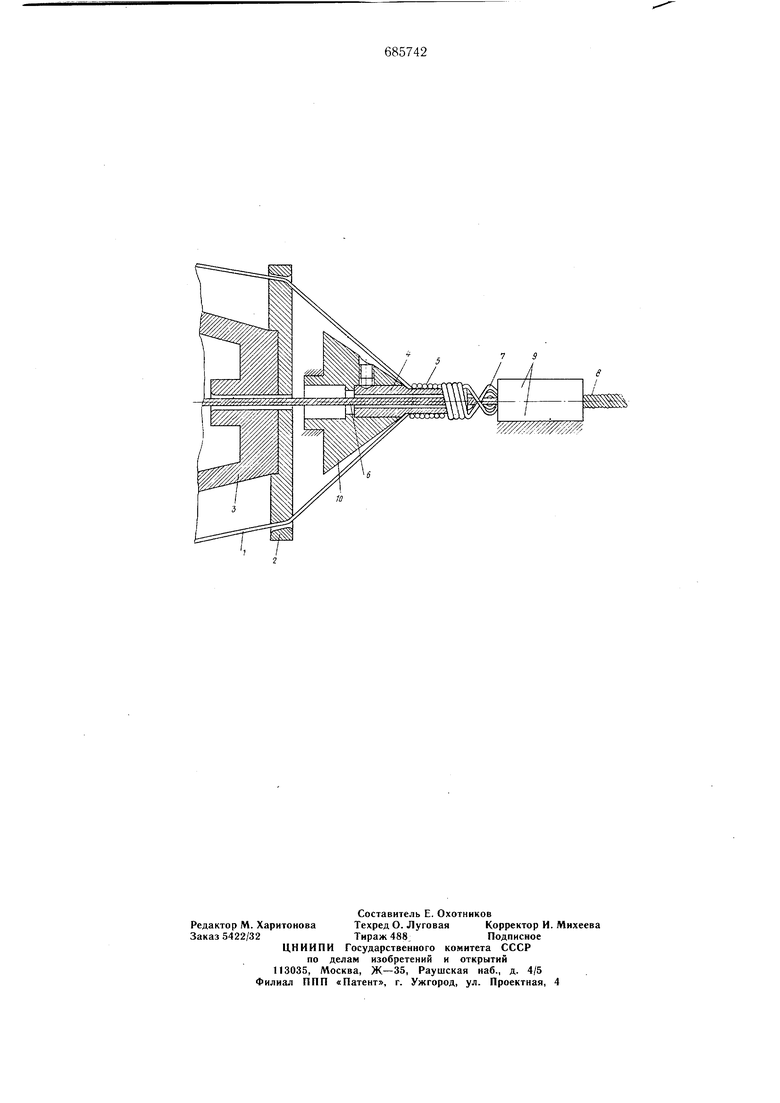

Способ реализуется устройством, показанном на чертеже.

Каждый элемент 1 каната с зарядной катушки канатной машины (не показаны)

проходит через н|;1блон 2. укреп.чоппыГ на роторе канатной м;и1П1Пы 3 п навивается (3-5- витков) на оправку 4. образуя ипткп 5 трения. Сердечник 6 проходит через центральное отверстие в оправке 4. При сходе с оправки 4 элементы каната образуют свободные витки 7, которые укладываются в канат 8. протягиваемый сквозь калибруюн 1.ие 11Ла1пк1 9. Далее канат 8 поступает на вытяжной П1КИВ канатной мап1ппы, а с HCI-O на катушку (на чертеже не пока.заны).

Чтобы столкнуть витки 5 с оиранкн 4, перед оправкой устанавливают oi6oinn iii конус 10. Наматываясь на оправку, вигки 5 трения отталкиваются от отбойною конуса 10 и сталкивают предыдупще витки с оправки.

Оправка 4 может быть уста нон.чена неподвижной или врашаюп1ейея. На чертеже показана неподвижная опраяка. Диаметр оправки и угловую скорость ее вращения выбирают такими, чтобы naMin-biiuicMijic па оправку длины элементов бо. .пин оправок укладываемых в канат.

Д.1я чтого диаметр опраки и ее узловую сжорость выбирают по формуле:

C2.m&)

d IJ

опр

i r,pA«j ЗГ (dK-8)2 +h2;

i - коэффициент, характеризуюа1,ий соотношение частот врашения ротора и оправки;

Пр - частота вращения ротора канатной ма1нинь ;

п опр - частота враилСния оправки (знак + , если направления вращения ротора канат ной машины и оправки ьГе совпадают, и знак . если они совпадают);

dK - диаметр каната;

& --- диаметр элемента, свиваемого в канат;

h - щаг свивки элементов в канате;

к 1,3- 1,5 - коэффициент скольжения элементов иа оправке.

Выравнивание длин элементов, укладываемых в канат, получают следующим образом.

Элементы i перед свивкой в канат навивают па оправку 4, которая аналогично вытяжному щкиву сматывает элементы с зарядных катуп ек канатной мащины и подает их в зону свивки каната. Скорость вращения оправки 4 и ее диаметр выбраны такими, что она подает в зону свивки большую-, длину элементов, чем это необходимо для свивки р канат 8, в результате чего перед калибруюндими плашками 9 образуются свободные, расслабленные витки 7 в виде пружин, которые втягиваются в калибрующие плашки 9 и укладываются в канат 8. Так как элементы перед 9 находятся с расслабленном состоянии, то они обладают одинаковой силой и поэтому укладываются в канат 8 с одинаковой длиной. Ввиду того, что оправка с.матывает с зарядных катушек большие длины элементов, чем это необходимо для укладки в канат, элементы накапливают избыточную длину и постепенно расслабляются, пока не происходит проскальзывание их вктков трения на оправке 4. Оправка 4 прекращает подачу элементов в зону свивки каната 8 с того времени, когда в расслабленных витках 7 появляется незначительное натяжение ,которое устраняет проскальзывание, и оправка 4 вновь начинает подавать элементы в зону свивки. Вследствие периодического проскальзывания излишняя длина элементов в зоне свивки не накапливается и натяжение элементов в этой зоне практически равно нулю независи.мо от его предварительного натяжения. Благодаря этому производят автоматическое регулирование длин элементов, свиваемых в канат.

Таким образом, описываемый механизм позволяет осуществить способ свивки, поскольку элементы каната вытягиваются с зарядных катуи ек ротора оправкой, деформируются на ней, а затем в расслабленном состоянии подаются в плашки.

Способ может быть осуществлен на серийных канатовьющих машинах без существенного изменения их конструкции. Способ не требует дополнительных затрат энергии, так как часть энергии основного вытяжного механизма машины передается дополнительному вытяжному механизму.

Формула изобретения

Способ изготовления канатов путем вытяжки элементов каната с зарядных катущек, деформации и последующей их свивки в плашках, отличающийся тем, что, с целью повышения качества канатов путем обеспечения равномерного натяжения элементов каната в плашках, элементы каната после деформации подают в плашки в расслабленом состоянии.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 408972, кл. D 07 В 3/00, 1971.

I, 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Канатовьющая машина | 1975 |

|

SU540951A1 |

| Канатовьющая машина | 1980 |

|

SU859514A2 |

| Устройство для выравнивания натяжений свиваемых элементов к канатовьющей машине | 1978 |

|

SU700578A1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| Канатовьющая машина | 1977 |

|

SU627210A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| Способ изготовления каната из фасонных элементов | 1983 |

|

SU1266911A1 |

| Устройство для смазки каната кКАНАТОВьющЕй МАшиНЕ | 1979 |

|

SU804741A1 |

| Канатовьющая машина | 1985 |

|

SU1303641A1 |

Авторы

Даты

1979-09-15—Публикация

1975-02-12—Подача