Изобретение относится к канатному производству, а именно к изготовлению канатов из проволок или проволочных прядей фасонного профиля.

Известен способ изготовления каната из фасонных элементов, включающий обжатие элементов в фасонный профиль и свивку их в канат с постоянной скоростью вытяжки.

Основные недостатки этого способа заключаются в следующем. При осуществлении способа в неприводных профилирующих роликах или трехроликовых калибрах значительно возрастают нагрузки на вытяжной механизм канатовьющей машины, потому что обжатие пряди осуществляется за счет силы ее вытяжки. По этой причине согласно указанному способу выпускаются трехграннопрядные канаты ограниченных диаметров.

Целью изобретения является снижение энергоемкости за счет уменьшения тянущего усилия.

Поставленная цель достигается тем что по способу изготовления каната из фасонных элементов, включающему обжатое элементов в фасонный профил и свивку их в канат с постоянной скоростью вытяжки, элементы обжимают участками по длине последовательно один за другим по меньшей мере по одному.

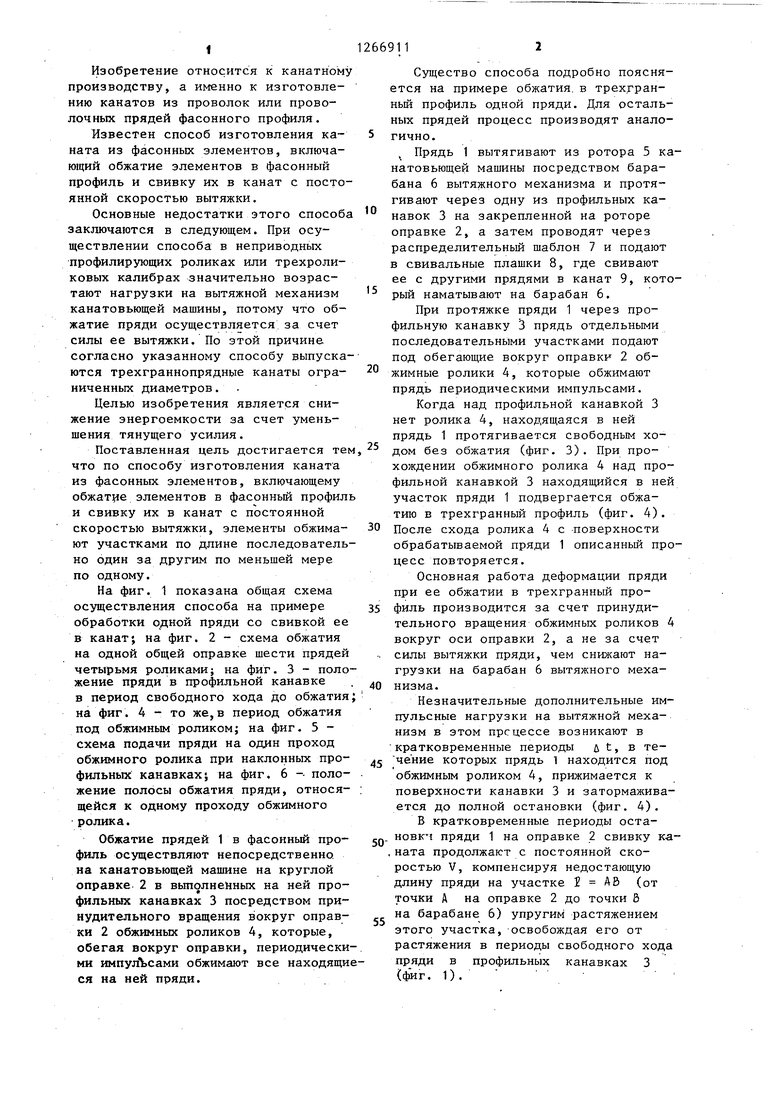

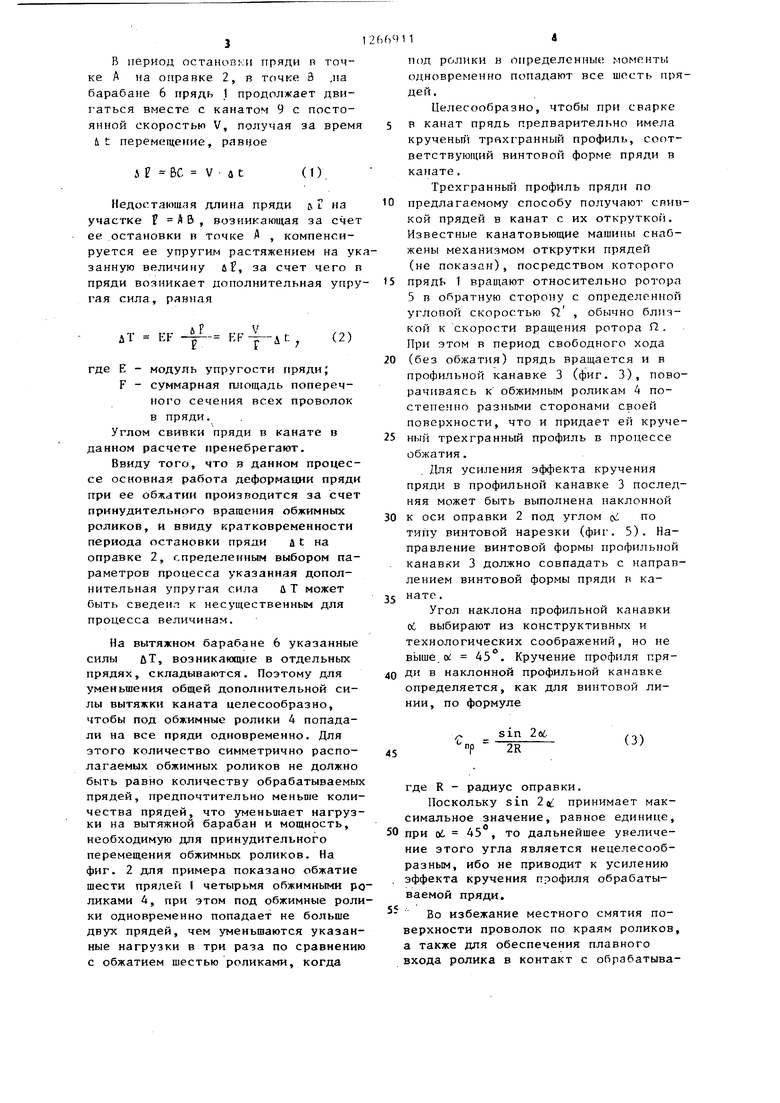

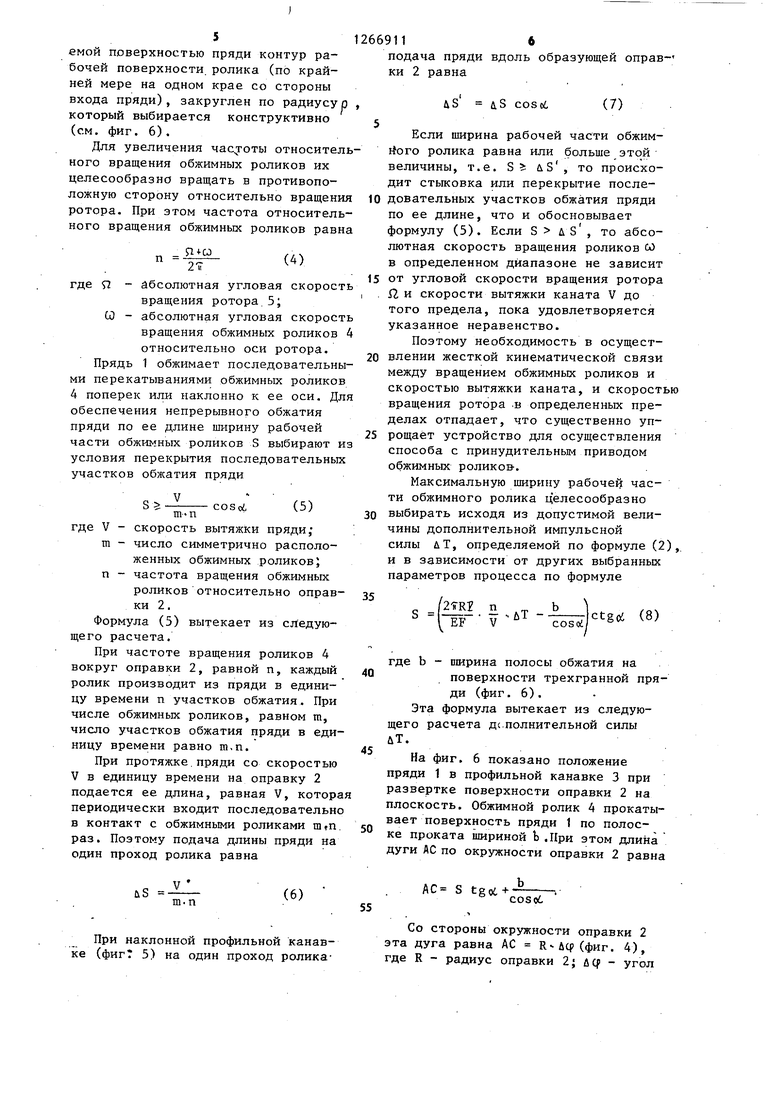

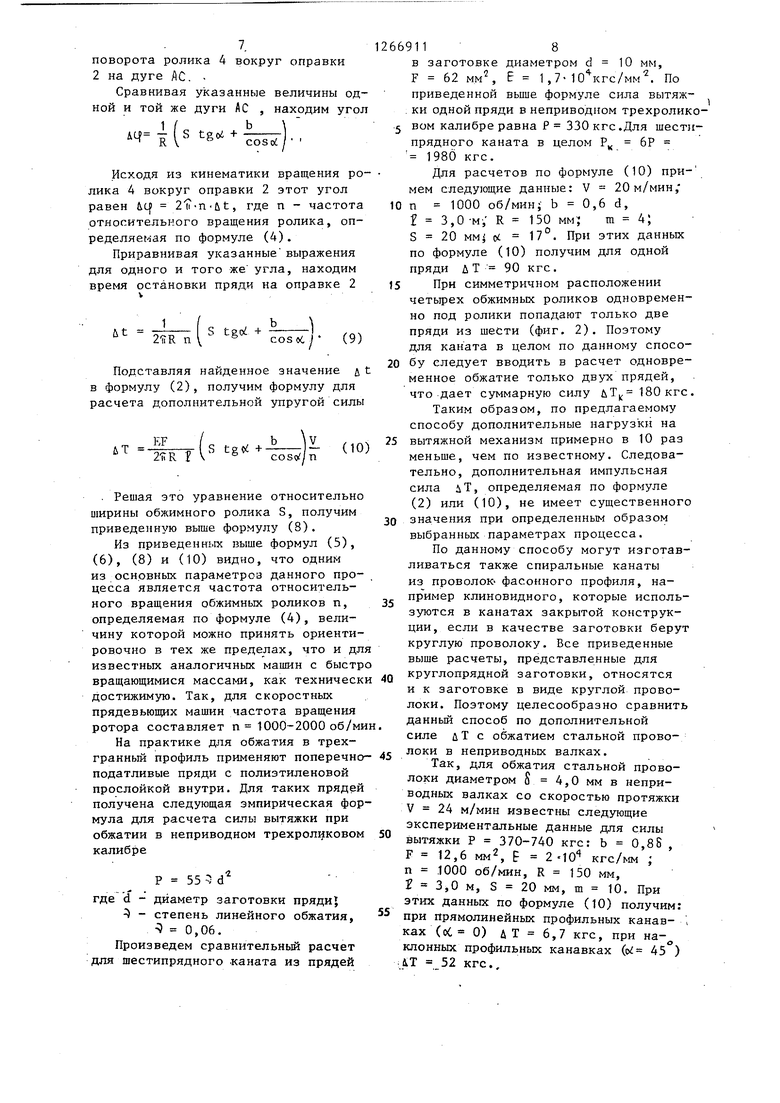

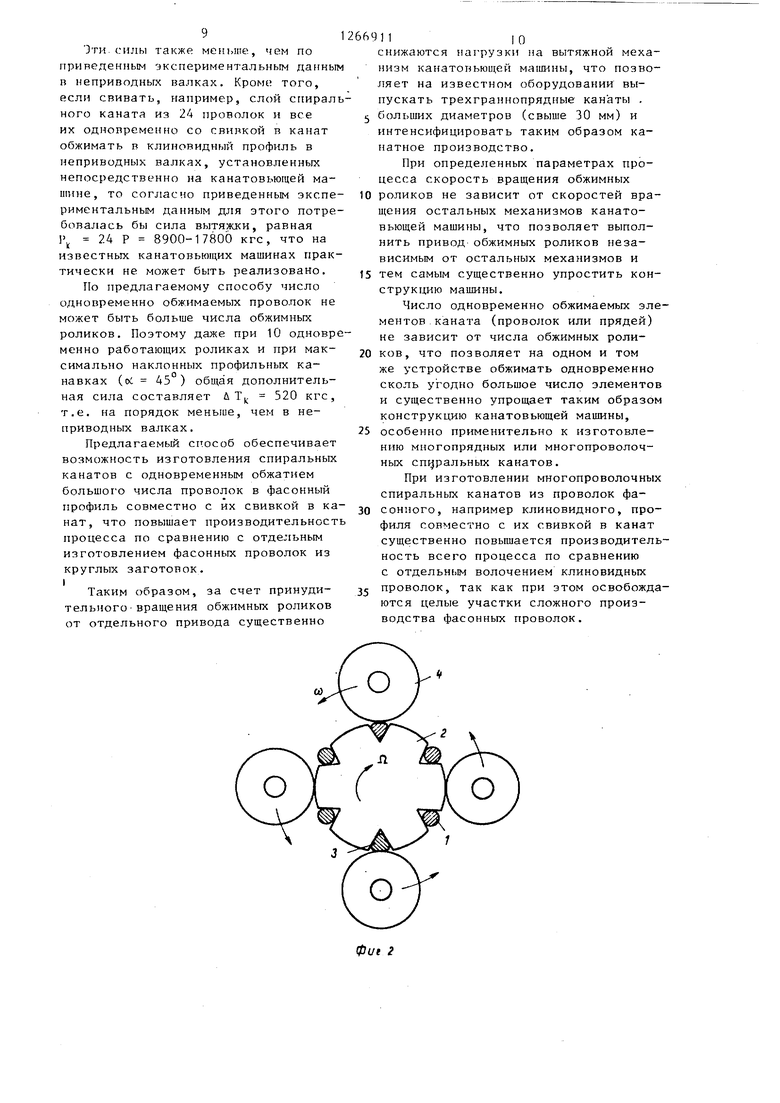

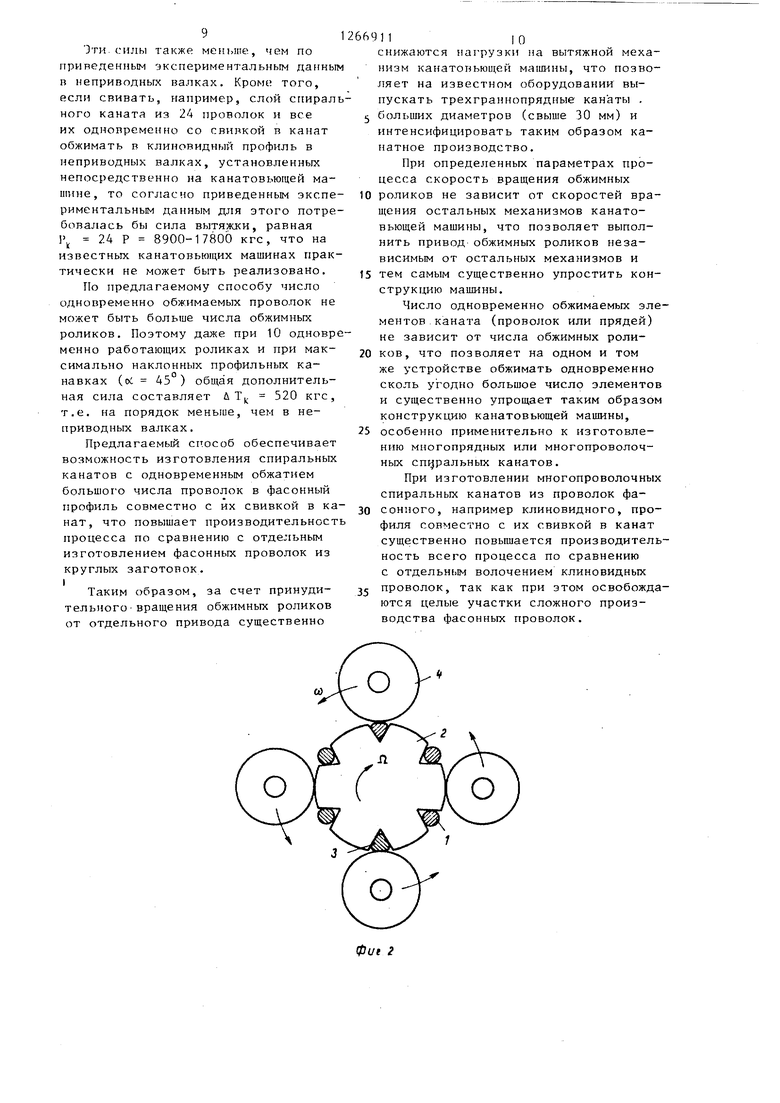

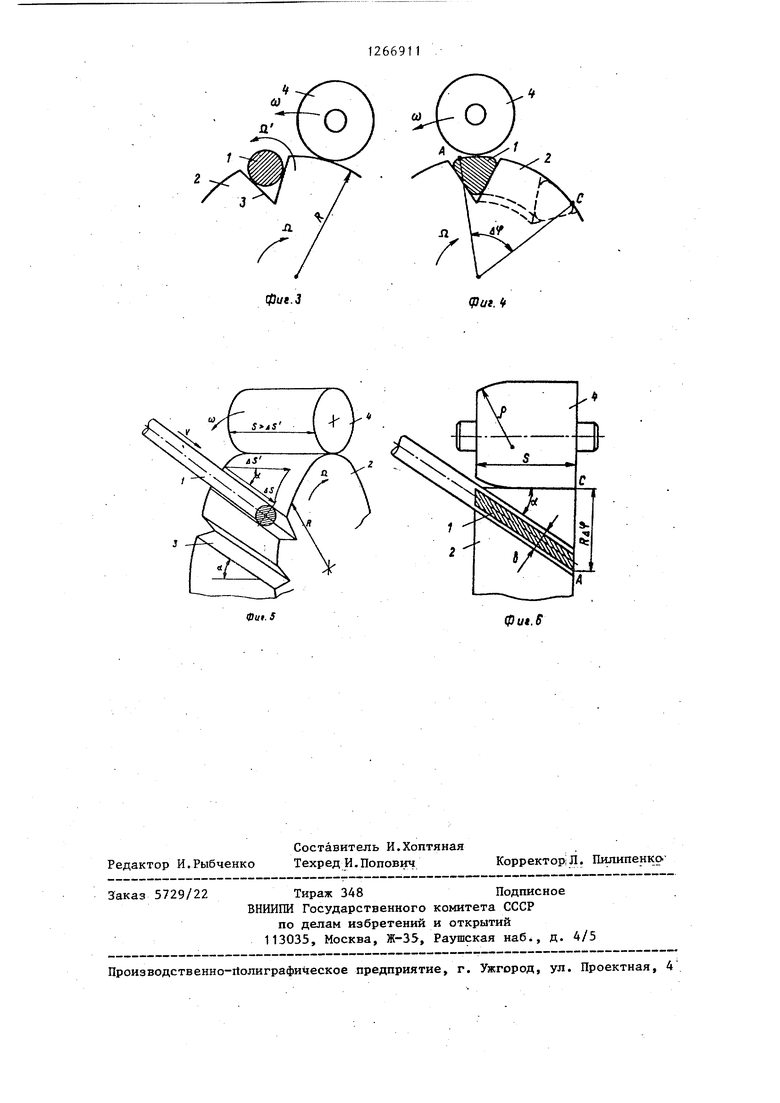

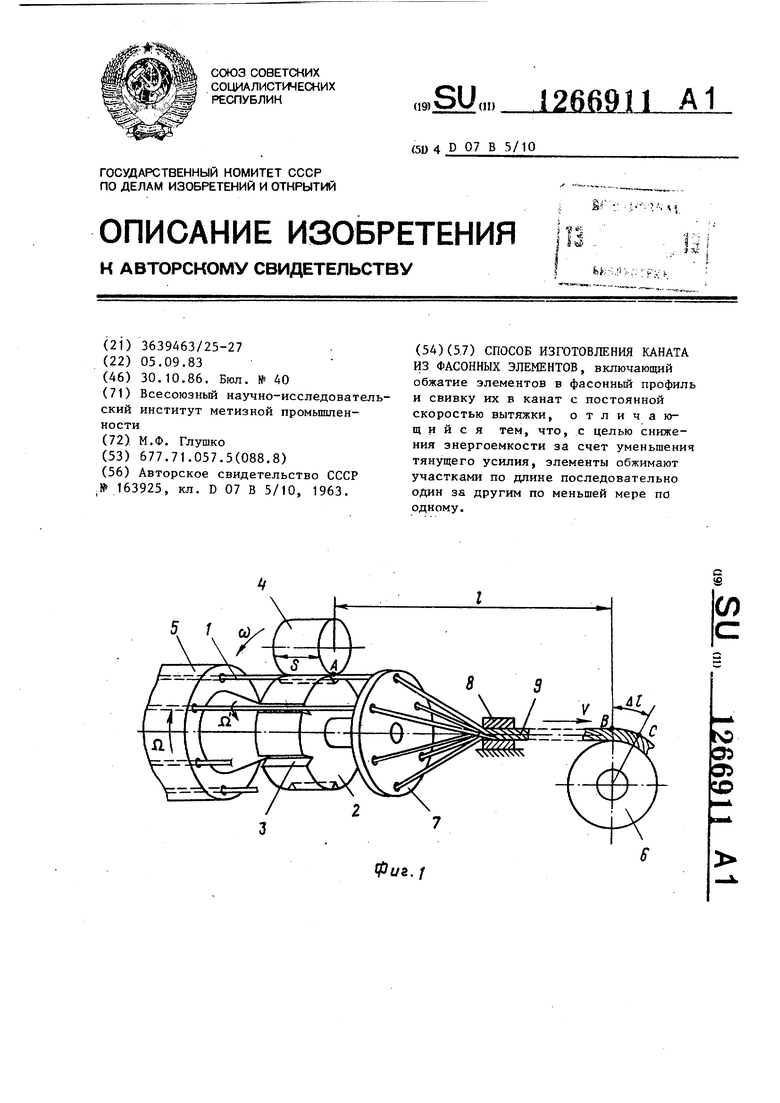

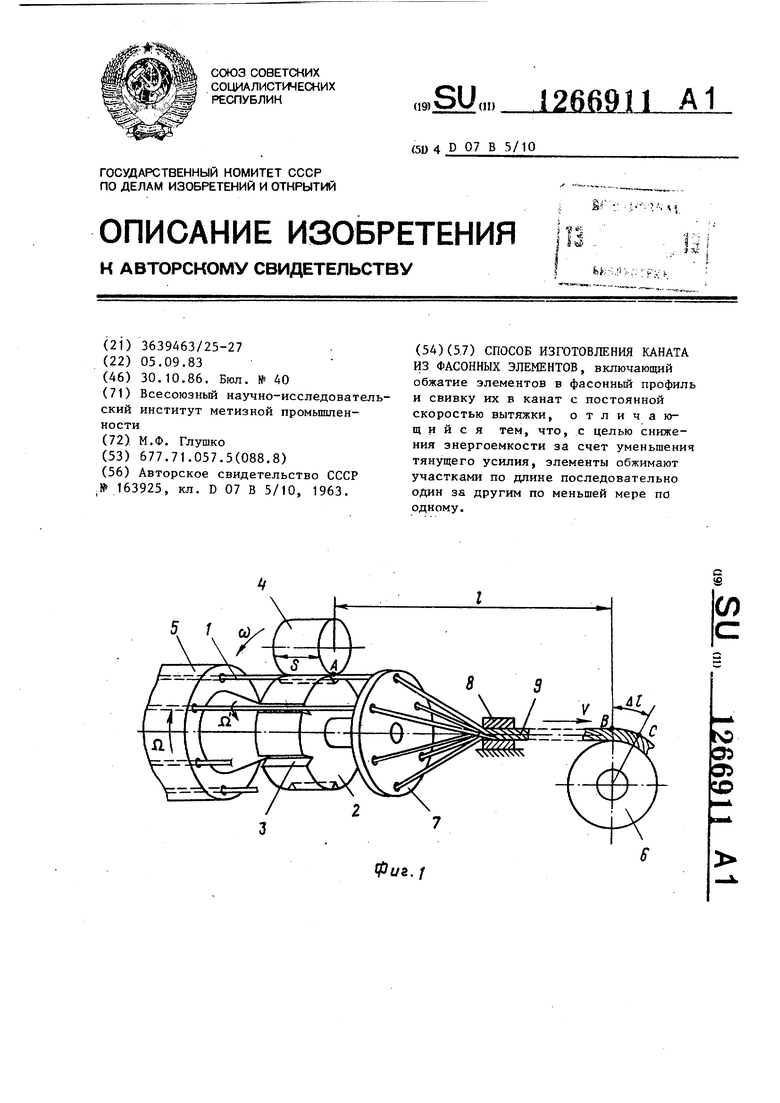

На фиг. 1 показана общая схема осуществления способа на примере обработки одной пряди со свивкой ее в канат; на фиг. 2 - схема обжатия на одной общей оправке шести прядей четырьмя роликами; на фиг. 3 - положение пряди в профильной канавке в период свободного хода до обжатия на фиг. 4 - то же,в период обжатия под обжимным роликом; на фиг. 5 схема подачи пряди на один проход обжимного ролика при наклонных профнльных канавках; на фиг. 6 -- положение полосы обжатия пряди, относящейся к одному проходу обжимного ролика.

Обжатие прядей 1 в фасонный профиль осуществляют непосредственно. на канатовьющей машине на круглой оправке 2 в вьшолненных на ней профильных канавках 3 посредством принудительного вращения вокруг оправки 2 обжимных роликов 4, которые, обегая вокруг оправки, периодическими импульсами обжимают все находящися на ней пряди.

Существо способа подробно поясняется на примере обжатия, в трех.гранный профиль одной пряди. Для остальных прядей процесс производят аналогично.

. Прядь 1 вытягивают из ротора 5 канатовьющей машины посредством барабана 6 вытяжного механизма и протягивают через одну из профильных канавок 3 на закрепленной на роторе оправке 2, а затем проводят через распределительньш шаблон 7 и подают в свивальные плашки 8, где свивают ее с другими прядями в канат 9, который наматывают на барабан 6.

При протяжке пряди 1 через профильную канавку 3 прядь отдельными последовательными участками подают под обегающие вокруг оправки 2 обжимные ролики 4, которые обжимают прядь периодическими импульсами.

Когда над профильной канавкой 3 нет ролика 4, находящаяся в ней прядь 1 протягивается свободным ходом без обжатия (фиг. 3). При прохождении обжимного ролика 4 над профильной канавкой 3 находящийся в ней участок пряди 1 подвергается обжатию в трехгранный профиль (фиг. 4). После схода ролика 4 с поверхности обрабатываемой пряди 1 описанный процесс повторяется.

Основная работа деформации пряди при ее обжатии в трехгранный профиль производится за счет принудительного вращения обжимных роликов 4 вокруг оси оправки 2, а не за счет силы вытяжки пряди, чем снижают нагрузки на барабан 6 вытяжного механизма.

Незначительные дополнительные импульсные нагрузки на вытяжной механизм в этом процессе возникают в :кратковременные периоды ut, в течение которых прядь 1 находится под обжимным роликом 4, прижимается к поверхности канавки 3 и затормаживается до полной остановки (фиг. 4).

В кратковременные периоды остановка пряди 1 на оправке 2 свивку ка,ната продолжают с постоянной скоростью V, компенсируя недостающую длину пряди на участке 2 АБ (от точки А на оправке 2 до точки Б на барабане 6) упругим растяжением этого участка, освобождая его от растяжения в периоды свободного хода пряди в профильных канавках 3 (г. 1). В период остановки пряди п точке А на оправке 2, в точке 3 ,на барабане 6 прядь 1 продолжает двигаться вместе с канатом 9 с постоянной скоростью V, получая за врем It перемещение, paBijoe А Е ВС V а t Недостающая длина пряди jГ на участке Г А В , возникающая за сче ее остановки в точке А , компенсируется ее упругим растяжением на у занную величину йГ, за счет чего пряди возникает дополнительная упр гая сила, равная uf - г. V дТ EF -у- ьн р- it. ,, где Е - модуль упругости пряди; F - суммарная площадь поперечного сечения всех проволок в пряди. Углом свивки пряди в канате в данном расчете пренебрегают. Ввиду того, что в данном процессе основная работа деформации пряди при ее обжлтии производится за счет принудительного вращения обжимных роликов, и ввиду кратковременности периода остановки пряди д t на оправке 2, определенным выбором параметров процесса указанная дополнительная упругая сила а Т может быть сведенл к несущественным для процесса величинам. На вытяжном барабане 6 указанные силы йТ, возникающие в отдельных прядях, складываются. Поэтому для уменьшения общей дополнительной силы вытяжки каната целесообразно, чтобы под обжимные ролики 4 попадали на все пряди одновременно. Для этого количество симметрично располагаемых обжимных роликов не должно быть равно количеству обрабатываемы прядей, предпочтительно меньпге коли чества прядей, что уменьшает нагруз ки на вытяжной барабан и мощность, необходимую для принудительного перемещения обжимных роликов. На фиг. 2 для примера показано обжатие щести прялей I четырьмя обжимными р ликами 4, при этом под обжимные рол ки одновременно попадает не больше двух прядей, чем уменьшаются указан ные нагрузки в три раза по сравнени с обжатием шестью роликами, когда под ролики в определенные моменты одновременно попадают все шесть прядей. Целесообразно, чтобы при сварке в канат прядь предварительно имела кручены трехгранный профиль, соответствующий винтовой форме пряди в канате. Трехгранный профиль пряди по предлагаемому способу получают спивкой прядей в канат с их откруткой. Известные канатовьющие машины снабжены механизмом открутки прядей (не показан), посредством которого прядЬ 1 вращают относительно ротора 5 п обратную сторону с определенной угловой скоростью я , обычно близкой к скорости вращения ротора П.. При этом в период свободного хода (без обжатия) прядь вращается и в профильной канавке 3 (фиг. 3), поворачиваясь к обжимным роликам А постепенно разными сторонами своей поверхности, что и придает ей крученый трехгранный профиль в процессе обжатия. Для усиления эффекта кручения пряди в профильной канавке 3 последняя может быть выполнена наклонной к оси оправки 2 под углом oi по типу винтовой нарезки (фиг. 5). Направление винтовой формы профильной канавки 3 должно совпадать с направлением винтовой формы пряди в канате . Угол наклона профильной канавки oi выбирают из конструктивных и технологических соображений, но не В1з1ше а: 45 . Кручение профиля пряди в наклонной профильной канавке определяется, как для винтовой линии, по формуле sin 2oi. 2 где R - радиус оправки. Поскольку sin 2 ct; принимает максимальное значение, равное единице, при оС 45 , то дальнейшее увеличение этого угла является нецелесообразным, ибо не приводит к усилению эффекта кручения профиля обрабатываемой пряди, Во избежание местного смятия поерхности проволок по краям роликов, также для обеспечения плавного хода ролика в контакт с обрабатываемой поверхностью пряди контур рабочей поверхности, ролика (по крайней мере на одном крае со стороны входа пряди), закруглен по радиусур который выбирается конструктивно (см. фиг. 6). Для увеличения частоты относител ного вращения обжимных роликов их целесообразно вращать в противоположную сторону относительно вращени ротора. При этом частота относитель ного вращения обжимных роликов равн n - где S7 - абсолютная угловая скорост вращения ротора.5; GO - абсолютная угловая скорост вращения обжимных роликов относительно оси ротора. Прядь 1 обжимает последовательн ми перекатываниями обжимных ролико 4 поперек или наклонно к ее оси. Д обеспечения непрерывного обжатия пряди по ее длине ширину рабочей части обжимных роликов S выбирают условия перекрытия последовательны участков облсатия пряди скорость вытяжки пряди; число симметрично расположенных обжимных роликов; частота вращения обжимных роликов относительно оправ ки 2. Формула (5) вытекает из следующего расчета. При частоте вращения роликов 4 вокруг оправки 2, равной п, каждый ролик производит из пряди в единицу времени п участков обжатия. При числе обжимных роликов, равном т, число участков обжатия пряди в еди ницу времени равно т.п. При протяжке.пряди со скоростью V в единицу времени на оправку 2 подается ее длина, равная V, котор периодически входит последовательн в контакт с обжимными роликами ШтП раз. Поэтому подача длины пряди на один проход ролика равна При наклонной профильной канавке (фиг7 5) на один проход ролика116подача пряди вдоль образующей оправки 2 равна Л8 iS cosci Если ширина рабочей части обжимrtoro ролика равна или больше этой величины, т.е. S 5 лЗ, то происходит стыковка или перекрытие последовательных участков обжатия пряди по ее длине, что и обосновывает формулу (5). Если S uS , то абсолютная скорость вращения роликов ( в определенном диапазоне не зависит от угловой скорости вращения ротора fi и скорости вытяжки каната V до того предела, пока удовлетворяется указанное неравенство. Поэтому необходимость в осуществлении жесткой кинематической связи между вращением обжимных роликов и скоростью вытяжки каната, и скоростью вращения ротора .в определенных пределах отпадает, что существенно упрощаёт устройство для осуществления способа с принудительным приводом обжимных роликов-. Максимальную ширину рабочей части обжимного ролика целесообразно выбирать исходя из допустимой величины дополнительной импульсной силы л Т, определяемой по формуле (2),. и в зависимости от других выбранных параметров процесса по формуле /21гкг п ictgoi (8) -|-Ёь V где b - пшрина полосы обжатия на поверхности трехгранной пряди (фиг. 6). Эта формула вытекает из следующего расчета дс.полнительной силы ЛТ. На фиг. 6 показано положение пряди 1 в профильной канавке 3 при развертке поверхности оправки 2 на плоскость. Обжимной ролик 4 прокатывает поверхность пряди 1 по полоске проката шириной b.При этом длина дуги АС по окружности оправки 2 равна АС S tgct COS06 Со стороны окружности оправки 2 эта дуга равна АС R-ucf (фиг. 4), где R - радиус оправки 2} uQi - угол поворота ролика 4 вокруг оправки 2 на дуге АС. . Сравнивая указанные величины од ной и той же дуги АС , находим уго i( Исходя из кинематики вращения ро лика 4 вокруг оправки 2 этот угол равен Лср 2iinbt, где п - частота относительного вращения ролика, определяемая по формуле (4). Приравнивая указанныевыражения для одного и того же угла, находим время остановки пряди на оправке 2 V, S tgd + cos (9 Подставляя найденное значение д в формулу (2), получим формулу для расчета дополнительной упругой силы S tg«i + . Решая это уравнение относительно ширины обжимного ролика S, получим приведенную выше формулу (8). Из приведенных выше формул (5), (6), (8) и (10) видно, что одним из основных параметроз данного процесса является частота относительного вращения обжимных роликов п, определяемая по формуле (4), величину которой можно принять ориентировочно в тех же пределах, что и дл известных аналогичных машин с быстр вращающимися массами, как техническ достижимую. Так, для скоростных прядевьющих машин частота вращения ротора составляет п 1000-2000 об/м На практике для обжатия в трехгранный профиль применяют поперечно податливые пряди с полиэтиленовой прослойкой внутри. Для таких прядей получена следующая эмпирическая фор мула для расчета силы вытяжки при обжатии в неприводном трехроликовом калибре Р 55 d где d диаметр заготовки пряди} степень линейного обжатия, 0,06. Произведем сравнительньй расчет для шестипрядного -каната из прядей 9118 в заготовке диаметром d 10 мм. F 62 мм Е 1,7-Ю кгс/мм. По приведенной вьше формуле сила вытяжки одной пряди в неприводном трехроликовом калибре равна Р 330 кгс.Для шестипрядного каната в целом Р 6Р 1980 кгс. Для расчетов по формуле (10) примем следующие данные: V 20м/мин, п 1000 об/мин; b 0,6 d, f 3,0 -м,- R 150 мм; m 4; S 20 мм с 17°. При этих данных по формуле (10) получим для одной пряди Д Т 90 кгс. При симметричном расположении четырех обжимных роликов одновременно под ролики попадают только две пряди из шести (фиг. 2). Поэтому для каната в целом по данному способу следует вводить в расчет одновременное обжатие только двух прядей, что дает суммарную силу t,T 180 кгс. Таким образом, по предлагаемому способу дополнительные нагрузки на вытяжной механизм примерно в 10 раз меньше, чем по известному. Следовательно, дополнительная импульсная сила лТ, определяемая по формуле (2) или (10), не имеет существенного значения при определенным образом выбранных параметрах процесса. По данному способу могут изготавливаться также спиральные канаты из проволок- фасонного профиля, например клиновидного, которые используются в канатах закрытой конструкции, если в качестве заготовки берут круглую проволоку. Все приведенные выше расчеты, представленные для круглопрядной заготовки, относятся и к заготовке в виде круглой проволоки. Поэтому целесообразно сравнить данный способ по дополнительной силе йТ с обжатием стальной проволоки в неприводных валках. Так, для обжатия стальной проволоки диаметром S 4,0 мм в неприводных валках со скоростью протяжки V 24 м/мин известны следующие экспериментальные данные для силы вытяжки Р 370-740 кгс: b 0,8S , F 12,6 мм2, е 2-10 кгс/мм ; .1000 об/мин, R 150 мм, г 3,0 м, S 20 мм, m 10. При тих данных по формуле (10) получим: ри Прямолинейных профильных канав- , ах (оС 0) ДТ 6,7 кгс, при налонных профильных канавках (oi 45°) 52 кгс..

Зти. силы также меньше, чем по приведенным экспериментальным данны п неприводньгх валках. Кроме того, если свивать, например, слой спиралного каната из 24 проволок и все их одновременно со СВИРКОЙ в канат обжимать в клиновидный профиль в неприводных валках, установленных непосредственно на канатовьющей машлне, то согласно приведенным экспериментальным данным для этого потребовалась бы сила вытяжки, равная 24 Р 8900-17800 кгс, что на известных канатовьющих машинах практически не может быть реализовано.

По предлагаемому способу число одновременно обжимаемых проволок не может быть больше числа обжимных роликов. Поэтому даже при 10 одноврменно работающих роликах и при максимально наклонных профильных канавках (оС 45 ) общая дополнительная сила составляет Д Т, 520 кгс, т.е. на порядок меньше, чем в неприводных валках.

Предлагаемьй сгтособ обеспечивает возможность изготовления спиральных канатов с одновременным обжатием большого числа проволок в фасонный профиль совместно с их свивкой в канат, что повышает производительност процесса по сравнению с отдельным изготовлением фасонных проволок из круглых заготовок.

I

Таким образом, за счет принудительного вращения обжимных роликов от отдельного привода существенно

6691110

снижаются нагрузки на вытяжной механизм канатовьющей ма1ш-1ны, что позволяет на известном оборудовании выпускать трехграннопрядные канаты . 5 больших диаметров (свыше 30 мм) и интенсифицировать таким образом канатное производство.

При определенных параметрах процесса скорость вращения обжимных

10 роликов не зависит от скоростей вращения остальных механизмов канатовьющей машины, что позволяет выполнить привод обжимных роликов независимым от остальных механизмов и

15 тем самым существенно упростить конструкцию машины.

Число одновременно обжимаемых элементов каната (проволок или прядей) не зависит от числа обжимных роли20 ков, что позволяет на одном и том же устройстве обжимать одновременно сколь угодно большое число элементов и существенно упрощает таким образом конструкцию канатовьющей машины,

25 особенно применительно к изготовлению многопрядных или многопроволочных сп1 ральных канатов.

При изготовлении многопроволочных спиральных канатов из проволок фа30 сонного, например клиновидного, профиля совместно с их свивкой в канат существенно повьш1ается производительность всего процесса по сравнению с отдельнЕ)1м волочением клиновидных

22 проволок, так как при этом освобождаются целые участки сложного производства фасонных проволок.

(U

фие.З

(I)

Vut. f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| Устройство для изготовленияфАСОННО-пРядНыХ KAHATOB | 1979 |

|

SU798213A1 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

| Способ изготовления фасоннопрядногопРОВОлОчНОгО KAHATA | 1979 |

|

SU815098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| Способ изготовления фасоннопрядного каната | 1977 |

|

SU687878A1 |

| КАНАТОВЬЮЩАЯ МАШИНА | 2008 |

|

RU2374372C1 |

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО ОБЖАТИЯ КАНАТОВ | 2008 |

|

RU2371533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОПРЯДНОГО КАНАТА | 1971 |

|

SU308132A1 |

| Канатовьющая машина | 1978 |

|

SU730907A2 |

| Авторское свидетельство СССР ,№.163925, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-10-30—Публикация

1983-09-05—Подача