тельно приготовленный раствор термопластичного полимера в органическом растворителе или разбавителе и эпоксифенольный лак. Светочувствительный состав фильтруют и хранят в защищенном от света месте. Срок хранения растворов от 1,5 до 6 месяцев, а преварительно очувствленных пластин 3-4 года.

Копировальный слой может быть получен поливом с Последующим центрифугированием общепринятым методом или в электрополе высокого напрял ;ения в следующих режимах: средняя линейная напряженность электростатического поля при формате пластин от 660 X 730 мм до 1160X1420 мм составляет 3-5 кв/см, расстояние распылителя от пластины 220 мм, скорость перемещения распылителя (возвратно-поступательное) 12, 18 и 25 м/мин (зависит от ширины пластины), скорость конвейера 0,6 м/мин, вращение грибка 1400 об/мин, подача светочувствительного раствора 30-40 мл па 1 м температура камеры в зоне нанесения слоя , влажность 60-65%, QV светочувствительного раствора должно находиться в пределах ,5-10 5-7. Температура в сущильной камере не должна превышать 70°С, время сушки 2-5 мин.

Для получения печатной формы очувствленную пластину выдерживают не менее 3- 5 дней при комнатной температуре, экспонируют через негативный или позитивный монтаж в копировальной раме.

Источнико.м света могут служить дуговые, ртутные, .металлогалоидные ла.мпы, ЛУФ (ультрафиолетовые) и др.

Проявление изображения ведут в растворе :

ЫазРО4- 12Н2Оот 30 до 50 г/л

Глицеринот 80 до 100 мл/л Водадо 1000 мл

Или в растворе II:

Едкий калийот 3 до 5 г/л

Ксилитанот 80 до 100 мл/л Водадо 1000 мл

Или в растворе III:

КазР04- 12И2Оот 30 до 50 г/л

Смачиватель некаль

НБ/ГОСТ 6867-54от 5 до 10 г/л

Водадо 1000 мл

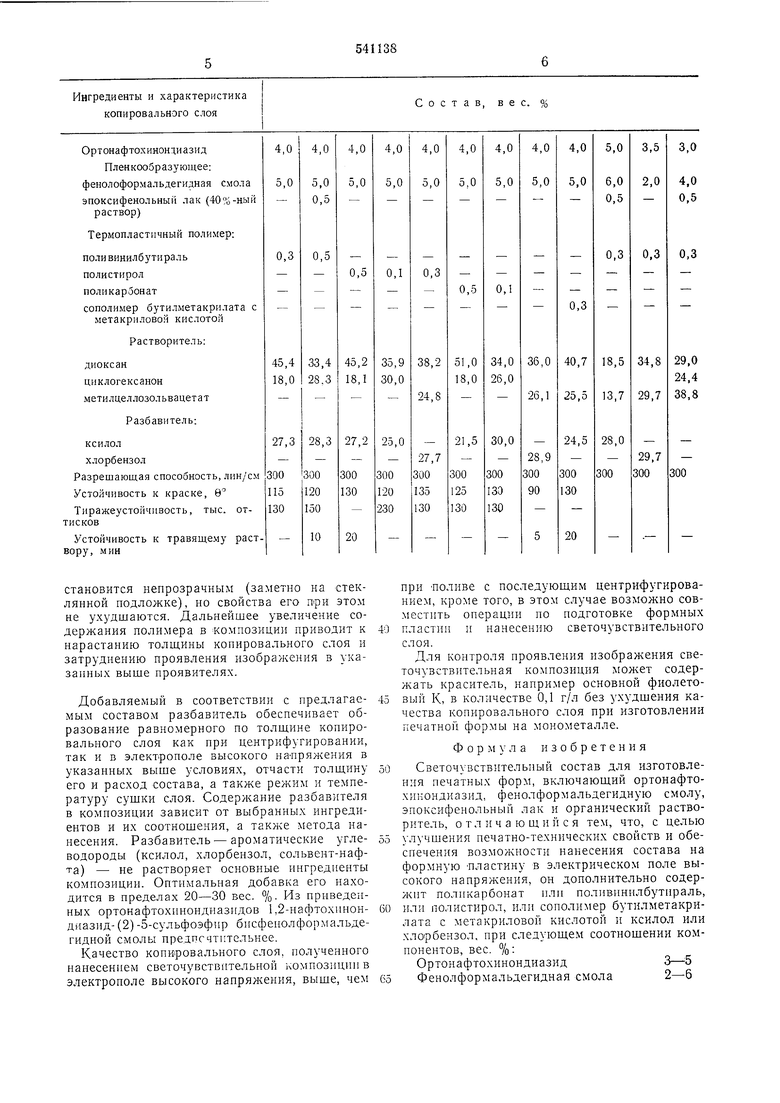

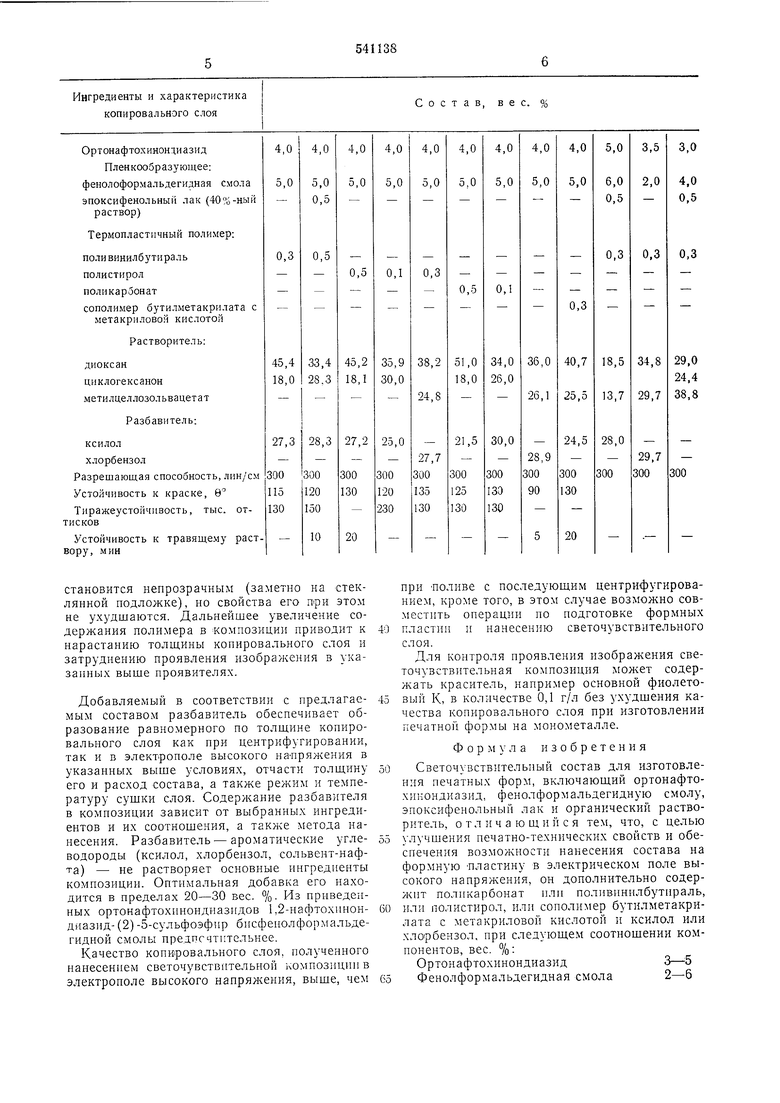

Пример. В примерах приводится состав светочувствительных композиций и характеристика копировальных слоев, полученных в электрополе высокого напряжения (композиции А-Ж) и поливом с последующим центрифугированием (композиции 3-М).

Проявитель I, II предпочтительнее для композиций, включающих полистирол. В случае использования поликарбоната или сополимера бутилметакрилата с метакриловой кислотой могут Применяться растворы I-III. Продолжительность проявления изображения в оптимальном варианте составляет от 1 до 3 мин.

После проявления изображения пластину фомывают водой, сущат при температуре до 00°С, затем проводят корректуру и обработку печатающих и пробельных элементов формы.

В случае изготовления полиметаллических печатных форм после корректуры проводят химическое или электрохимическое (анодное) травление, копировальной слой удаляют и ведут обработку Пробельных и печатающих элементов.

В качестве раствора для химического травления хрома используют, мл:

Хлористый кальций (уд. вес 1,45) 800

Хлористый цинк (насыщенный

раствор)150

Соляная кислота (уд. вес 1,18)50

Для электрохимического травления никеля или хрома состав электролита, г: Серная кислота реактивная или акку.муляторная (уд. вес 1,84)1250 (для никеля)

1068 (для хрома)

Глицерин (уд. вес 1,26)5

ВодаДо 1000 мл

Удельный вес готового электролита должен быть для никеля 1,66-1,68, для хрома 1,62- 1,64 при те.мпературе 18-20°С. В композициях А-К используют 1,2-нафтохинондиазид-(2)5-сульфоэфир бисфенолоформальдегидной смолы;

в композициях Л соответствующий эфир г/сег-бутилфенола и в М 1,2-нафтохинондиазид(2) -4-сульфоэфир фенолофор.мальдегидной смолы;

поливинилбутираль марки ЛА;

полистирол с молекулярным весо.м 15-23 тыс;

поликарбонат (дифлон);

сополимер бутплметакрилата с метакрнло

вой кислотой,

Как видно из таблицы, введение полимерных добавок при указанном соотношении ингредиентов обеспечивает разрешающую способность копировального слоя 300 лин/см и красковоСПриимчивость печатающими элементами на всех участках печатной формы. Одновременно повышается устойчивость слоя к проявителю и травящему раствору. Композиции, содержащие полистирол, предпочтительнее при изготовлении полиметаллических печатных форм с химическим травлением, а в случае добавления поливинилбутираля с электрохимически.м травлением.

Композиции, содержащие сополимер бутилметакрилата с метакриловой кислотой, дают копировальные слои, устойчивые как при химическом, так и электрохимическОМ травлении. Лучшие результаты получают на никелевой подложке.

При изготовлении монометаллических офсетных печатных форм предпочтительны композиции с поликарбонатом и поливинилбутиралем, хотя хорошие результаты получают также при использовании сополимера стирола с бутилакрилатом.

Оптимальная добавка полимера находится в пределах 0,3-0,5 вес. %. Увеличение ее до 1,0 вес. % мало изменяет свойства копировального слоя. В случае полистирола слой

Ингредиенты и характеристика копировального слоя

Состав, вес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления офсетной печатной формы | 1979 |

|

SU889486A1 |

| Фотополимеризующаяся копировальная масса | 1971 |

|

SU490301A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2442195C2 |

| СРЕДСТВО ДЛЯ КОРРЕКТУРЫ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМ | 1971 |

|

SU427307A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОГО МАТЕРИАЛА1 | 1973 |

|

SU379110A1 |

| Фотополимеризующаяся композиция | 1977 |

|

SU744425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ МАТРИЧНОЙ ТРИАДЫ СВЕТОФИЛЬТРОВ | 2008 |

|

RU2404446C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ | 1971 |

|

SU289389A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1973 |

|

SU362269A1 |

| Светочувствительная композиция для изготовления печатных форм | 1980 |

|

SU974326A1 |

становится непрозрачным (заметно на стеклянной подложке), но свойства его при этом не ухудшаются. Дальнейшее увеличение содержания нолимера в композиции приводит к нарастанию толщины копировального слоя и затруднению проявления изображения в указанных выше проявителях.

Добавляемый в соответствии с предлагавмым составом разбавитель обеспечивает образование равномерного по толщине копировального слоя как при центрифугировании, так и в электрополе высокого на пряжения в указанных выше условиях, отчасти толщину его и расход состава, а также режим и температуру сущки слоя. Содержание разбавителя в композиции зависит от выбранных ингредиентов и их соотношения, а также метода нанесения. Разбавитель - ароматические углеводороды (ксилол, хлорбензол, сольвепт-нафта) - не растворяет основные ингредиенты композиции. Оптимальная добавка его находится в пределах 20-30 вес. %. Из приведенных ортонафтохинондиазидов 1,2-нафтохппондиазид- (2) -5-сульфоэфир бисфенолформальдегидной смолы предпсчтительнее.

Качество копвровального слоя, полученного нанесением светочувствительной композиции в электроиоле высокого напряжения, выше, чем

при Поливе с последующим центрифугированием, кроме того, в этом случае возможно совместить операции ио подготовке формных пластин и нанесению светочувствительного слоя.

Для контроля проявления изображения светочувствительная композиция может содержать краситель, например основной фиолетовый К, в количестве 0,1 г/л без ухудшения качества копировального слоя при изготовлении печатной формы на монометалле.

Формула изобретения

Светочувствительный состав для изготовления печатных форм, включающий ортонафтохинондиазид, с|)енолформальдегидную смолу, эпоксифенольный лак и органический растворитель, отличающийся тем, что, с целью улучшения печатно-технических свойств и обеспечения возможности нанесения состава на формную Пластину в электрическом поле высокого напряжения, он дополнительно содержит поликарбонат или по.тпвинилбутираль, или полистирол, или сополимер бутилметакрилата с метакриловой кислотой и ксилол или хлорбензол, при следующем соотнощении компонентов, вес. %:

Ортонафтохинондиазид3- 5

Фенолформальдегидная смола2-6

Эпоксифенольный лак

Поликарбонат или полнвиннлбутираль, или полистирол,

или соиолимер бутилметакрилата с метакриловой

кислотой

Ксилол или хлорбензол0,01-30

Органический растворительОстальное

Источник информации, принятый во внимание нри экспертизе:

Авторы

Даты

1976-12-30—Публикация

1975-05-26—Подача