Изобретение относится к области электротехники, в частности к способам изготовления электрических соединителей, преимущественно трубчатых кабельных наконечников.

Известны способы изготовления наконечников, заключающиеся в вырубке заготовки из плоского листа, гибке контактной части и юбки для крепления изоляции кабеля.

Однако эти способы непригодны для изготовления трубчатых кабельных наконечников. Известен также способ, заключающийся в формовании из трубчатой заготовки ступенчатой трубки, расплющивании участка меньщего диаметра, просечке контактного отверстия, а также нанесения антикоррозионного покрытия. Такой способ характеризуется сложностью производства, особенно мелкосерийного, вследствие большой номенклатуры по диаметрам медных трубок и высокой трудоемкости, в частности, операции развальцовки и обрезки трубки.

Цель изобретения - упрощение процесса изготовления при одновременном повыщении качества изделия.

Это достигается тем, что по предлагаемому способу в качестве заготовки для изготовления паконечников различных типоразмеров используют шайбу, на которую наносят антикоррозионное покрытие из пластичного материала, например, олова, а формование ступенчатой труоки осуществляют выдавливанием в холодном состоянии. Покрытие наносят толщиной, на 30-40% превышающей толщину покрытия наконечника, и используют шайбу

с соотношением наружного диаметра к высоте, равной 3,5-5, и диаметром центрального отверстия, на 10-20% превышающим больщий диаметр трубки. Нанесение антикоррозионного покрытия из

пластичного материала, до механической обработки позволяет получить трубку из меди с соотнощением длины к диаметру свыше 9- 10 (характерное для наконечников).

Кроме того, прочность сцепления материала покрытия и материала наконечника после ударного выдавливания увеличивается за счет оплавления металла покрытия и огромного давления до 200 кг/см, в результате которого возникают диффузионные процессы и металл

покрытия диффундирует в материал наконечника.

Особенно повышается прочность соединения внутри наконечника по сравнению с наконечником, покрытым гальваническим методом.

Так как покрытие внутренних поверхностей пустотелых тел без введения в них электродов чрезвычайно трудоемко, а качество покрытия очень низкое, наблюдается отслаивание, частичное оголение металла наконенпка и пр.

Вместе с тем прочность наконечника, получаемого путем выдавливания из шайбы повышается в результате нагартовки и наклепа материала, что особенно важно для наконечников, эксплуатируемых в условиях интенсивных вибраций.

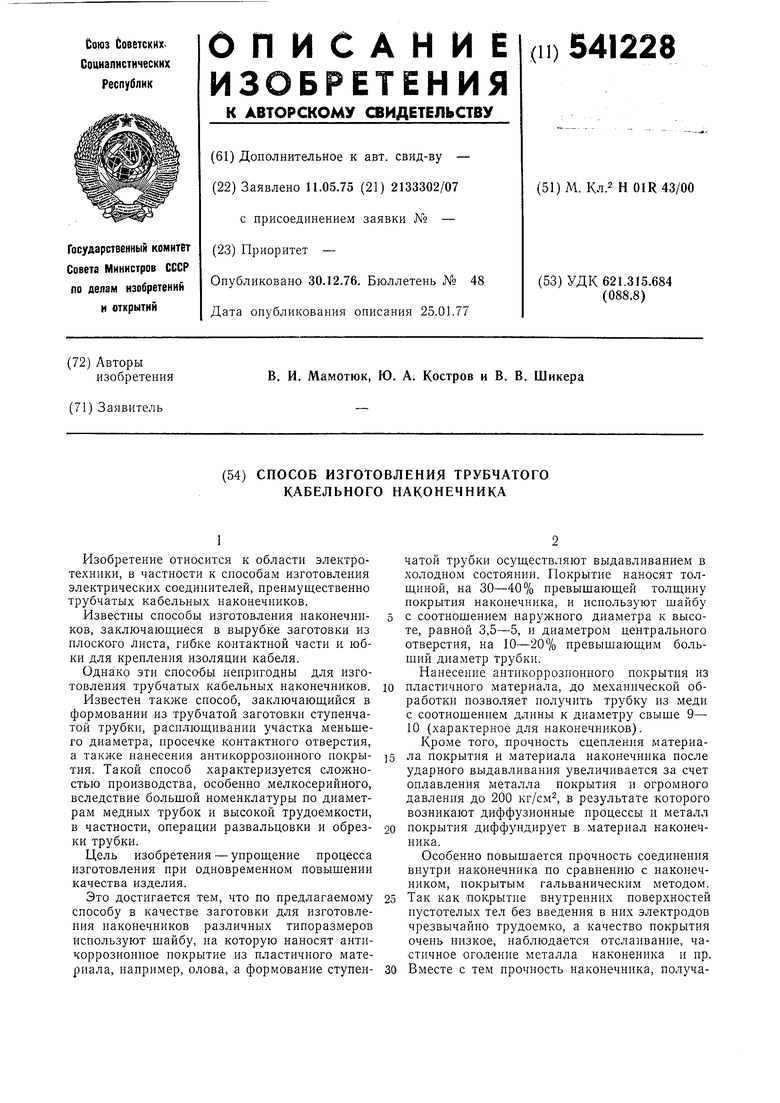

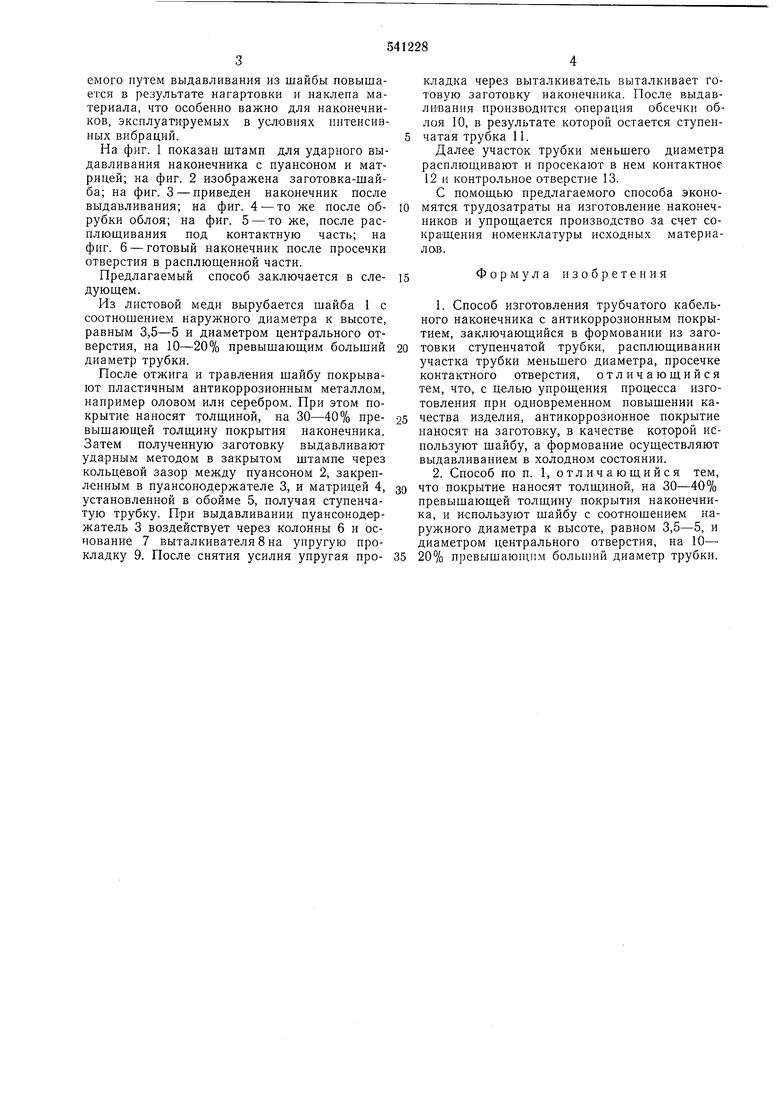

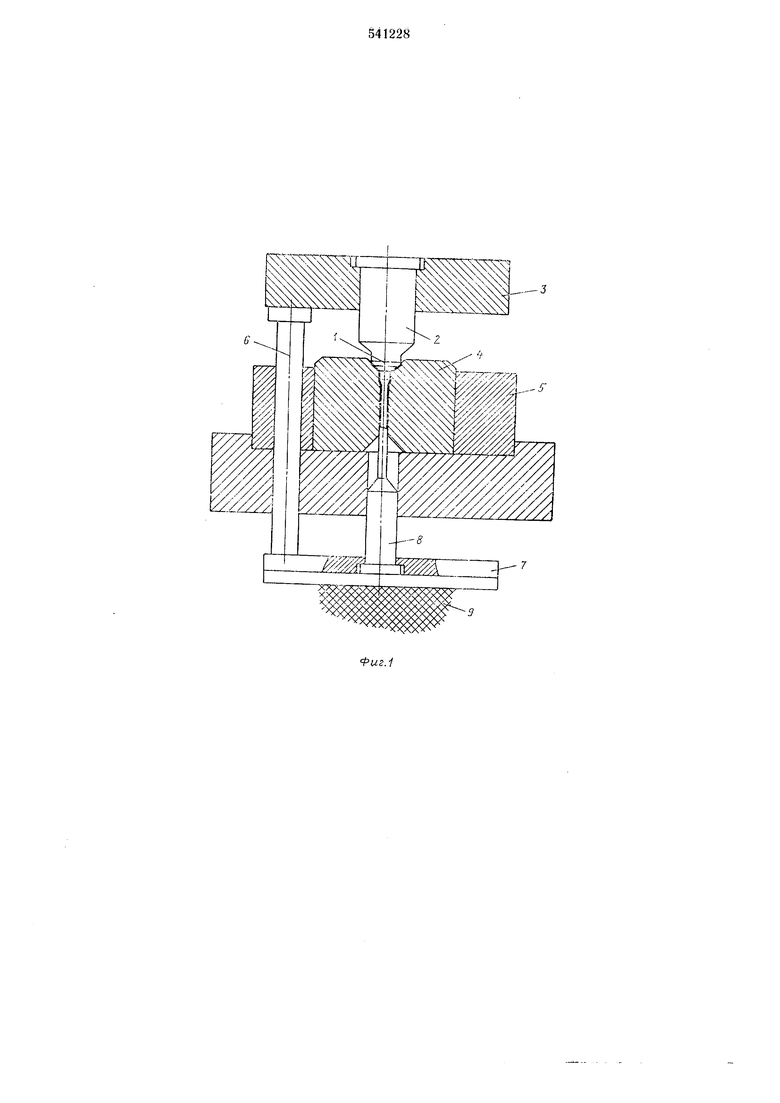

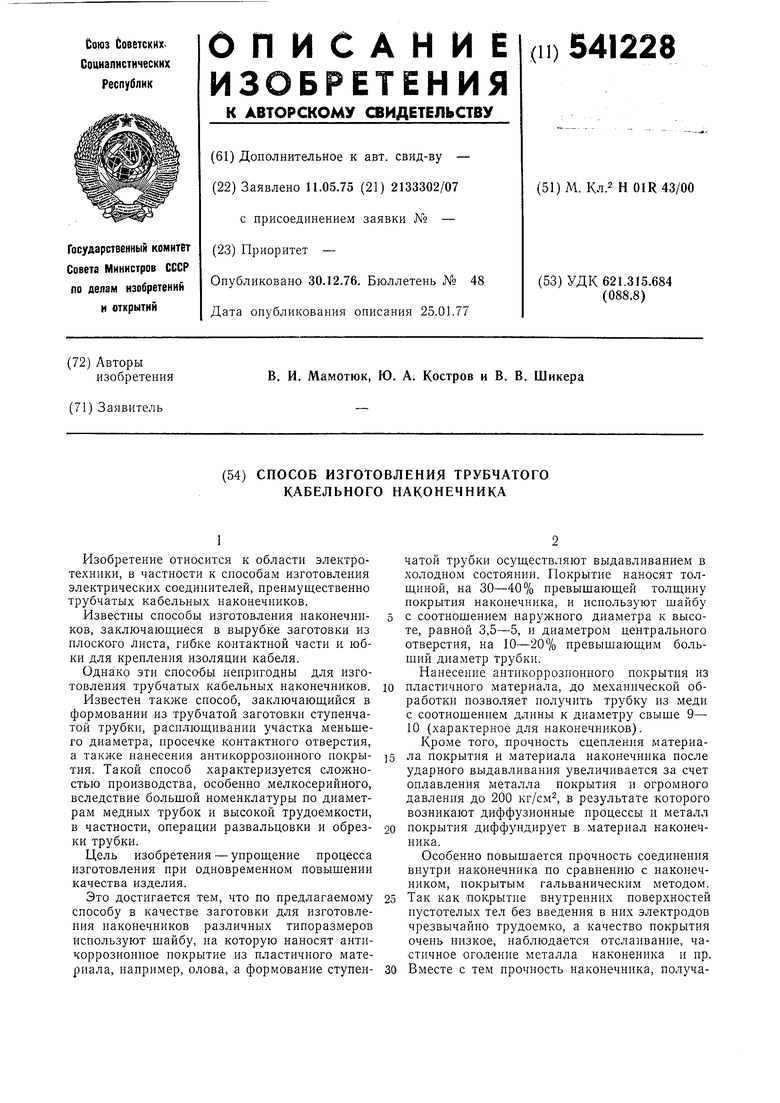

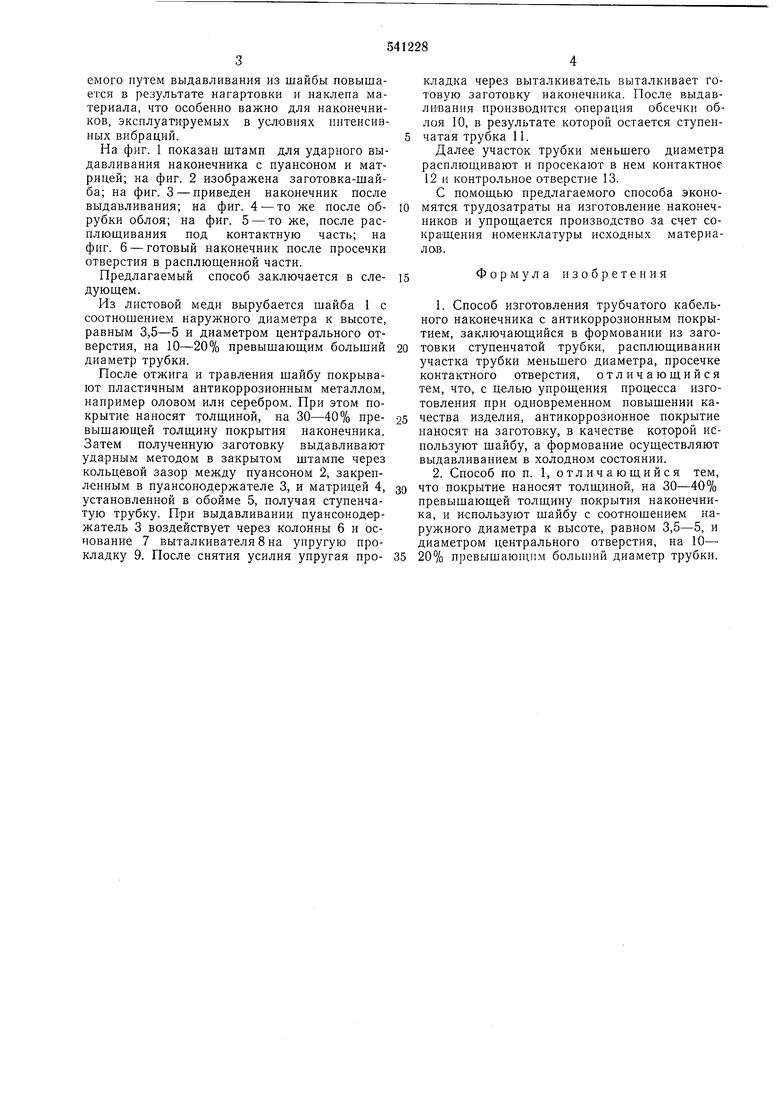

На фиг. 1 показан штамп для ударного выдавливания наконечника с пуансоном и матрицей; на фиг. 2 изображена заготовка-шайба; на фиг. 3 - приведен наконечник после выдавливания; на фиг. 4 - то же после обрубки облоя; на фиг. 5 - то же, после расплюш;ивания под контактную часть; на фиг. 6 - готовый наконечник после просечки отверстия в расплющенной части.

Предлагаемый способ заключается в следующем.

Из листовой меди вырубается шайба 1 с соотношением наружного диаметра к высоте, равным 3,5-5 и диаметром центрального отверстия, на 10-20% превышающим больший диаметр трубки.

После отжига и травления шайбу покрывают пластичным антикоррозионным металлом, например оловом или серебром. При этом покрытие наносят толщиной, на 30-40% превыщающей толщину покрытия наконечника. Затем полученную заготовку выдавливают ударным методом в закрытом штампе через кольцевой зазор между пуансоном 2, закрепленным в пуансонодержателе 3, и матрицей 4, установленной в обойме 5, получая ступенчатую трубку. При выдавливании пуансо«одержатель 3 воздействует через колонны 6 и основание 7 выталкивателя 8 на упругую прокладку 9. После снятия усилия упругая прокладка через выталкиватель выталкивает готовую заготовку наконечника. После выдавливания производится ОПерация обсечки облоя 10, в результате которой остается ступенчатая трубка 11.

Далее участок трубки меньшего диаметра расплющивают и просекают в нем контактное 12 и контрольное отверстие 13.

С помощью предлагаемого способа экономятся трудозатраты на изготовление наконечников и упрощается производство за счет сокращения номенклатуры исходных материалов.

Формула изобретения

15

1.Способ изготовления трубчатого кабельного наконечника с антикоррозионным покрытием, заключающийся в формовании из заготовки ступенчатой трубки, расплющивании участка трубки меньшего диаметра, просечке контактного отверстия, отличающийся тем, ЧТО , с целью упрощения процесса изготовления при одновременном повышении качества изделия, антикоррозионное покрытие наносят на заготовку, в качестве которой используют шайбу, а формование осуществляют выдавливанием в холодном состоянии.

2.Способ по п. 1, отличающийся тем, что покрытие наносят толщиной, на 30-40%

превышающей толщину покрытия наконечника, и используют шайбу с соотношением наружного диаметра к высоте, равном 3,5-5, и диаметром центрального отверстия, на 10- 20% превышаюп1.11М больпшй диаметр трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого кабельного наконечника | 1978 |

|

SU782025A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КОНУСООБРАЗНЫМ ДНОМ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2532709C1 |

| Узел соединения провода с наконечником | 1977 |

|

SU684657A1 |

| Узел контактного соединения медного и алюминиевого проводников | 1980 |

|

SU877662A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 2007 |

|

RU2448797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБКИ ТЕРМОУСАЖИВАЕМОЙ МНОГОСЛОЙНОЙ | 2000 |

|

RU2217852C2 |

Авторы

Даты

1976-12-30—Публикация

1975-05-11—Подача