Изобретение относится к электротехнике, в частности к способу изгo товления электрических наконечников.

Известен по основному авт.св. 5 541228 способ изготовления трубчатого кабельного наконечника с антик орроз ионным покрытием, заключающийся в формовании выдавливанием в холодном состоянии из заготовки в IQ форме шайбы с предварительно нанесенным антикоррозионным покрытием ступенчатой трубы, которую расплющивают на участке меньшего диаметра и просекают контактное отверстие. Покрытие . наносят толщиной, на 30-40% превышающей толщину покрытия наконечника, и используют шайбу с соотношением наружного диаметра к высоте, равном 3,5-5, и диаметром центрального от- JQ верстия, на 10-20% превышающим боль-т ший диаметр трубки.

В процессе холодного выдавливания г нтикоррозионное покрытие,«нанесенное на заготовку, служит в качестве 25 смазки, и, вследствие диффузии, проникает в материал наконечника, образуя прочное покрытие, особенно внутри трубчатой части наконечника, которое другими способами получить трудно (11.

Однако при выдавливании наконечников мгтых размеров с диаметром .отверстия трубчатой части 0,9-1,3 мм стойкость инструмента (пуансона) снижается в несколько.раз из-за увеличения сопротивления выдавливанию вследствие уменьшений кольцевого отверстия, через которое выдавливается металл. Увеличенное сопротивление повышаетнапряжение в пуансоне, что в условиях циклических ударных нагрузок вызывает его быстрое раэрушение.

Цель изобретения - повышение производительности способа и расширения его технологических возможностей.

Эта цель достигается тем, чт6 в качестве заготовки используют многоугольную шайбу, например в форме квадрата, а выдавливание осуществляют в закрытом штампе, площадь рабочего торца пуансона Которого на 15-35% больше площади заготовки, а диаметр соответствует расстоянию между двумя наиболее удаленными точками заготовки ,

При выдавливании шайбы такой формы, выделяющееся при пластической деформации тепло разогревает металл заготовки до начала выдавливания металла через кольцевой зазор,

Свободная пластическая деформация заготовки в первоначальный момент, не стесненная стенками штампа, и выдавливание уже нагретого металла через кольцевой зазор уменьшают напряжение в инструменте.

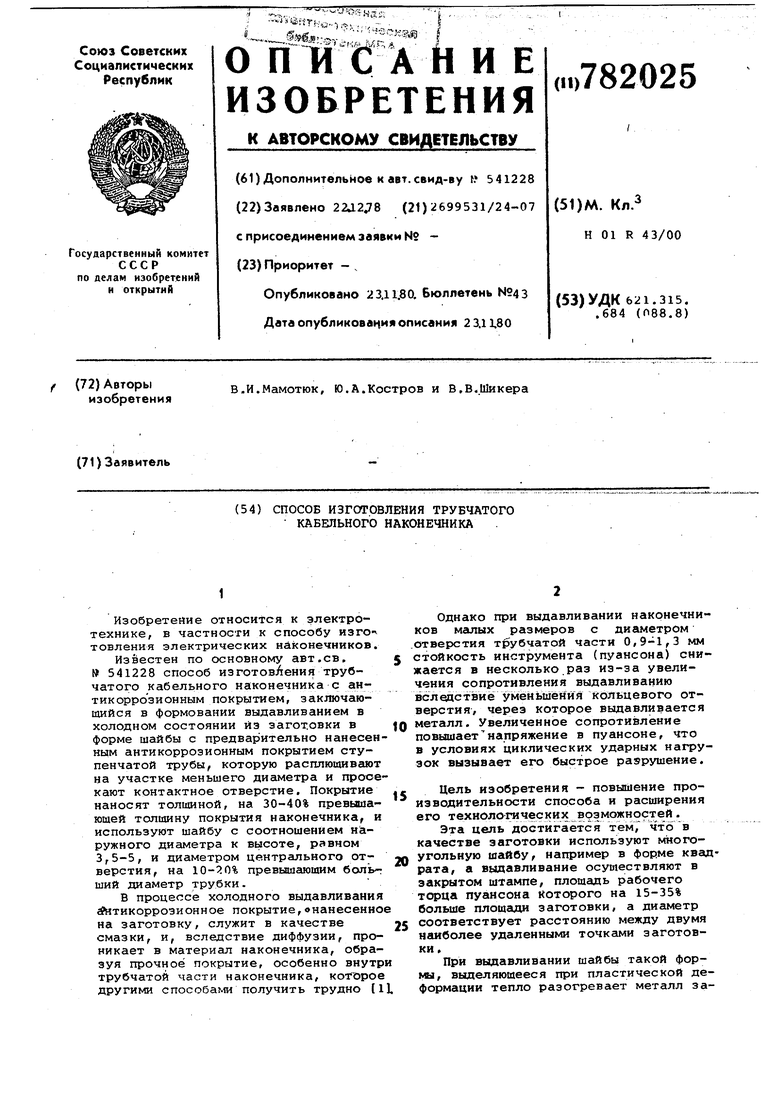

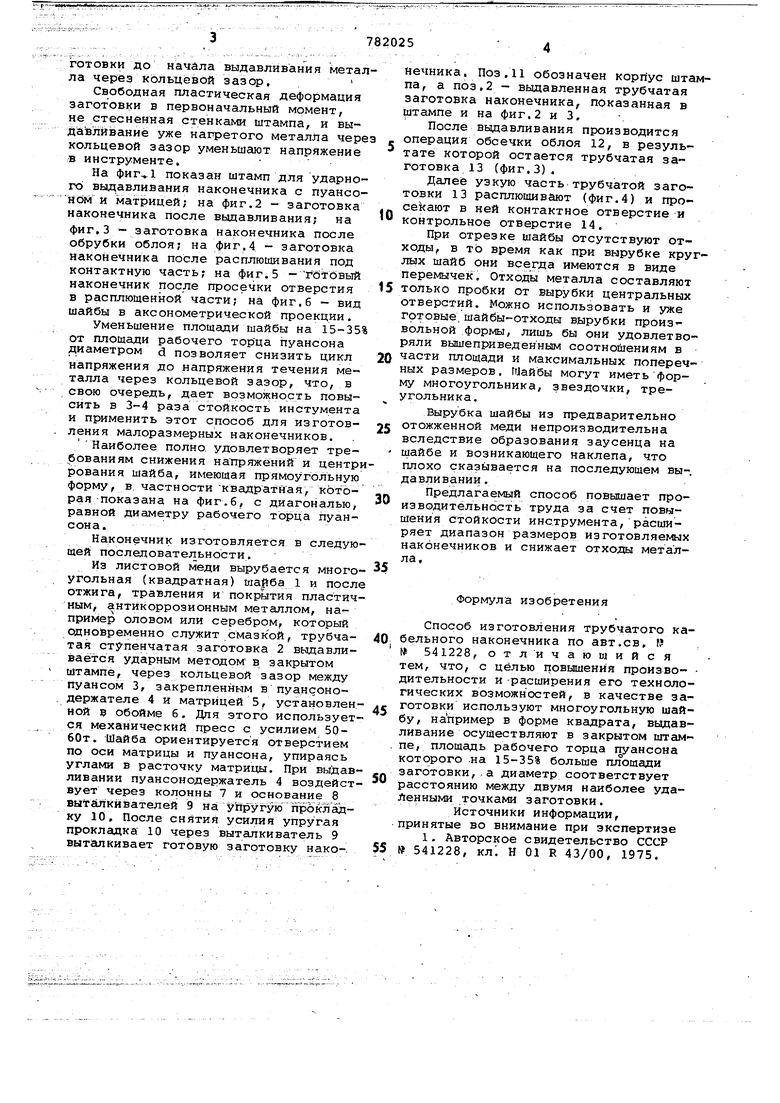

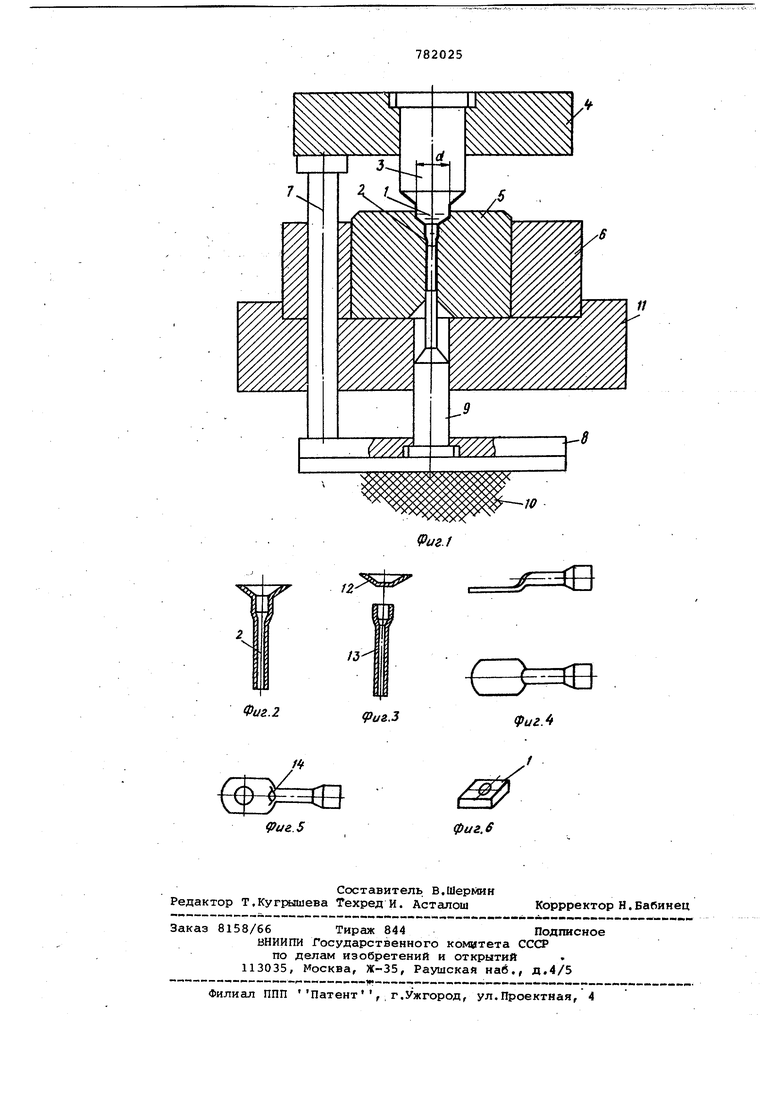

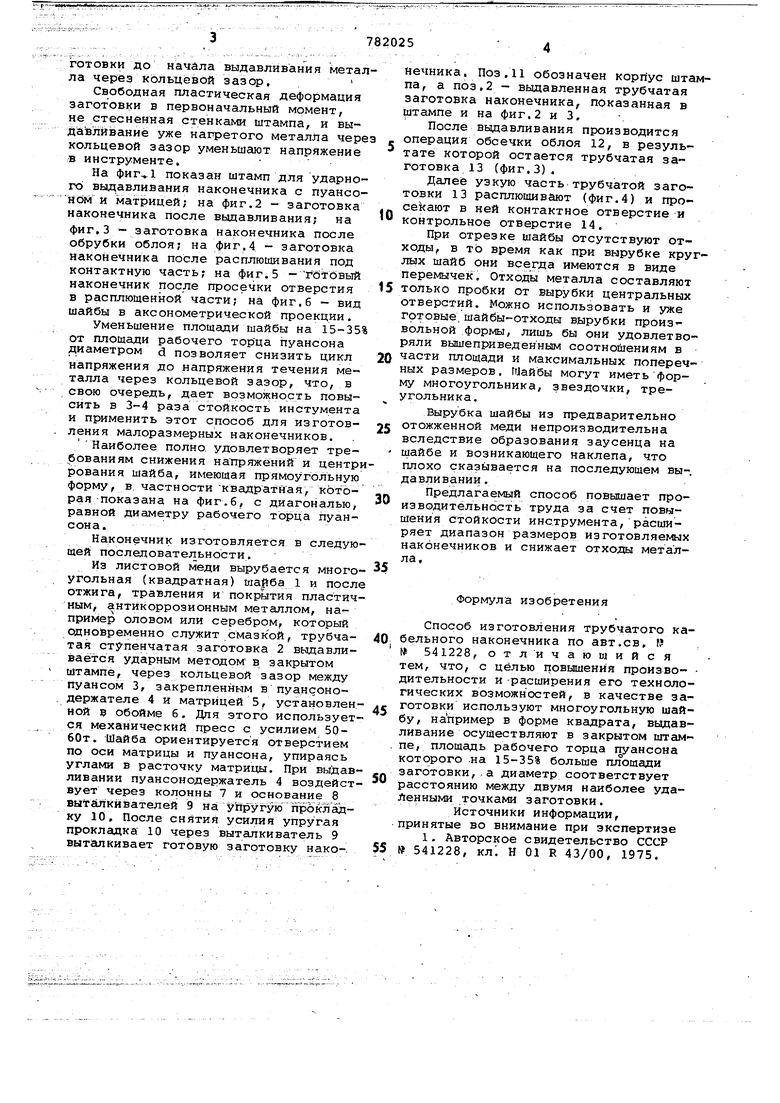

На показан штамп для ударног6 выдавливания наконечника с пуансонбм и матрицей; на фиг.2 - заготовка наконечника после выдавливания; на фиг.З - заготовка наконечника после обрубки облоя; на фиг.4 - заготовка наконечника после расплющивания под контактную часть; на фиг. 5 -згбтбвьтй наконечник после просечки отверстия в расплющенной части; на фиг.6 - вид шайбы в аксонометрической проекции.

Уменьшение площади шайбы на 15-35% от площади рабочего торца пуансона диаметром 3 позволяет снизить цикл напряжения до напряжения течения металла через кольцевой зазор, что, в свою очередь, дает возможность повысить в 3-4 раза стойкость инстумента и применить этот способ для изготовления малоразмерных наконечников.

Наиболее полно, удовлетворяет тре бованиям снижения напряжений и центрирования шайба, имеющая прямоугольную форму, в частности квадратйая, которая показана на фиг.6, с диагональю, равной диеииетру рабочего торца пуансона.

Наконечник изготовляется в следующей последовательности.

Из листовой меди вырубается многоугольная (квадратная) шарба 1 и после отжига, травления и покрытия пластичным, антикоррозионным металлом, например оловом или серебром, который одновременно служит смазкой, трубчатая ступенчатая заготовка 2 выдавливается ударным методом в закрытом штампе, через кольцевой зазор между пуансом 3, закрепленным в пуансоно. держателе 4 И матрицей 5, установленной в обойме 6, Для этого используется механический пресс с усилием 5060т. Шайба ориентируется отверстием по оси матрицы и пуансона, упираясь углами в расточку матрицы. При выдавливании пуансонодержатель 4 воздействует через колонны 7 и основание 8 выталкивателей 9 На упругую прокладку 10, После снятия усилия упругая прокладка 10 через выталкиватель 9 выталкивает готовую заготовку нако-,

нечника. Поз, 11 обозначен коргтус штапа, а поз,2 - выдавленная трубчатая заготовка наконечника, показанная в 1итампе и на фиг. 2 и 3,

После выдавливания производится операция обсечки облоя 12, в результате которой остается трубчатая заготовка 13 (фиг.З).

Далее узкую часть трубчатой заготовки 13 расплющивают (фиг.4) и просекают в ней контактное отверстие и контрольное отверстие 14,

При отрезке шайбы отсутствуют отходы, в то время как при вырубке крулых шайб они всегда имеются в виде перемычек. Отходы металла составляют только пробки от вырубки центральных отверстий. Можно использовать и уже готовые, шайбы-отходы вырубки произ вольной формы, лишь бы они удовлетворяли вышеприведенным соотношениям в части площади и максимальных поперечных размеров. Майбы могут иметьформу многоугольника, звездочки, треугольника.

Вырубка шайбы из предварительно отожженной меди непроизводительна вследствие образования заусенца на шайбе и возникающего наклепа, что плохо сказывается на последующем выдавливании.

Предлагаемый способ повышает производительность труда за счет повышения стойкости инструмента, расширяет диапазон размеров изготовляемых наконечников и снижает отходы металла.

Формула изобретения

Способ изготовления трубчатого кабельного наконечника по авт.ев, t № 541228, отличающийся тем, что, с целью повышения производительности и -расширения его технологических возможностей, в качестве заготовки используют многоугольную шайбу, например в форме квадрата, выдавливание осуществляют в закрытом штампе, площадь рабочего торца 1туансона которого .на 15-35% больше площади заготовки,.а диаметр соответствует расстоянию между двумя наиболее удаЛенными точками заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 5 541228, кл: Н 01 R 43/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого кабельного наконечника | 1975 |

|

SU541228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БРОНЕБОЙНЫХ СЕРДЕЧНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380190C1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КОНУСООБРАЗНЫМ ДНОМ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2532709C1 |

| Штамп для изготовления втулок из листового материала | 1975 |

|

SU564053A1 |

п

Фиг.

Ф

9иг.З

Фиг. f

Авторы

Даты

1980-11-23—Публикация

1978-12-22—Подача