Изобретение относится к способу изготовления трубки теплообменника, предназначенного для циркуляции жидкого теплоносителя, и может быть использовано в теплообменных системах автотранспортных средств, в частности в радиаторах охлаждения двигателей.

Некоторые современные теплообменники автотранспортных средств содержат набор трубок, расположенных параллельно в один или несколько рядов и предназначенных для циркуляции в теплообменнике жидкого теплоносителя, такого как вода с добавлением гликоля в случае радиаторов охлаждения двигателей. Охлаждая рабочие части двигателя, вода нагревается и должна, в свою очередь, охлаждаться. Эту функцию выполняет радиатор. Для этого предназначенная для охлаждения вода циркулирует в трубках радиатора и охлаждается за счет теплообмена с воздушной средой, при этом теплообмен происходит при помощи теплообменных элементов, расположенных в наборе трубок.

Как правило, трубки выполняют из металлического материала, мало подверженного окислению, например из алюминия или его сплава.

В зависимости от технологии сборки теплообменника различают разные типы теплообменных элементов.

Если сборку выполняют путем механического соединения, теплообменными элементами являются параллельные ребра с отверстиями, через которые проходят циркуляционные трубки. Крепление системы выполняют механическим способом запрессовки при помощи инструмента, который вводят внутрь трубок, деформируя их стенки и прижимая их с усилием к отверстиям в ребрах.

Другой технологией соединения является пайка трубок на теплообменных элементах, выполненных в виде расположенных между трубками вставок. Как правило, эти вставки выполняют гофрированными, при этом трубки припаивают на вставках на уровне вершин гофр.

Настоящее изобретение может быть использовано как для теплообменников с механическим соединением, так и для теплообменников с паяным соединением, однако наиболее предпочтительным является применение в теплообменниках механического типа.

Под теплообменником механического типа следует понимать теплообменник, в котором теплообменными элементами являются, в частности, параллельные ребра, через отверстия в которых проходят циркуляционные трубки.

В теплообменнике механического типа крепление системы выполняют механически путем запрессовки при помощи инструмента, который вводят внутрь трубок, деформируя стенки трубок и прижимая их с усилием к отверстиям в ребрах.

Теплообменник механического типа может также содержать расширения на, по меньшей мере, некоторых концах циркуляционных трубок, расположенных внутри коллекторной камеры теплообменника. Таким образом, расширение на концах трубок, выходящих в коллекторную камеру, позволяет обеспечить герметичность коллекторных камер, в частности, за счет взаимодействия с прокладкой и/или блокировать продольное перемещение трубок и обеспечивать крепление трубок и коллекторных камер, не прибегая к использованию поперечин или боковых фланцев. Это расширение тоже, как правило, выполняют с применением усилия.

Способом изготовления алюминиевых трубок, используемым в настоящее время при производстве теплообменников, является выдавливание или совместное выдавливание.

В обоих случаях конечный размер трубки получают непосредственно на выходе пресса для выдавливания. Эти два способа отличаются с точки зрения борьбы с коррозией. Для выдавливаемой трубки в качестве исходного материала используют сплав, называемый сплавом с «повышенным сроком службы» (или "long life"), который сам по себе обеспечивает коррозионную стойкость. Для трубки, выполняемой совместным выдавливанием, на пресс для выдавливания подают одновременно два материала, при этом один из материалов используют в качестве защитного антикоррозионного слоя.

Для получения разных размеров трубок можно производить вытяжку первичной трубки, изготовленной путем выдавливания или совместного выдавливания.

Другим известным способом является электрическая сварка многослойной полосовой заготовки, один из слоев которой служит для защиты против коррозии. Полосовую заготовку сворачивают, затем соединяют электросваркой.

Однако эти известные способы имеют определенные недостатки.

При выдавливании или совместном выдавливании возникает проблема стоимости, так как уменьшение толщины трубок сопровождается замедлением подачи материала, что приводит к снижению производительности. Это же относится и к технологии вытяжки, в которой уменьшение толщины предполагает увеличение числа проходов.

Наконец, сплавы с «повышенным сроком службы» труднее поддаются обработке при небольшой толщине по причине их разных металлографических структур и более низких механических характеристик прочности.

Электросварку выполняют на свернутом металлическом листе. Для обеспечения контакта между двумя краями свернутого листа необходимо применять проковку, которая приведет к образованию сварного шва. При небольшой толщине материал осыпается, что ограничивает возможность уменьшения толщины.

Этот шов можно зачистить снаружи, но при этом могут появиться царапины на поверхности трубки, которые могут стать причиной недостаточной герметичности на уровне прокладки в водяной камере.

Внутренний сварной шов можно зачищать только при достаточном диаметре трубки. При слишком малых диаметрах введение инструмента для зачистки невозможно, и это создает проблемы для дальнейших операций соединения, в частности для механического расширения трубки. В этом случае необходимо менять форму обжимного инструмента.

Кроме того, необходимо отметить, что зачистку внутреннего и наружного сварного шва трудно контролировать из-за колебаний трубки во время перемещения и по причине вибраций, производимых инструментами для зачистки.

Задачей изобретения является создание способа изготовления трубки теплообменника для циркуляции жидкого теплоносителя, который является менее дорогим, чем способ выдавливания или совместного выдавливания, и который позволяет избежать недостатков способа электрической сварки, связанных с образованием сварного шва.

Эта задача решается тем, что способ согласно изобретению содержит следующие этапы, на которых:

- из полосовой заготовки, содержащей, по меньшей мере, один базовый металлический слой, сворачивают трубку,

- сваривают трубку,

- осуществляют вытяжку сваренной трубки.

Понятно, что этап вытяжки сваренной трубки позволяет уменьшить диаметр трубки и ее толщину и одновременно удалить внутренний и наружный сварные швы, образовавшиеся на этапе сварки, что существенно облегчает дальнейшие операции механического соединения.

Изобретение имеет и другие преимущества, например возможность получения плакированных трубок небольшого размера и получения трубок различных размеров при одной ширине листовой заготовки.

Согласно изобретению после этапа вытяжки следует этап отжига. После вытяжки трубка становится исключительно твердой, и отжиг позволяет привести трубку в более мягкое состояние с целью осуществления дальнейших операций формования и резания.

Объектами изобретения являются также трубка теплообменника, полученная этим способом, и теплообменник, содержащий, по меньшей мере, одну такую трубку.

Настоящее изобретение и его осуществление будут более понятны из нижеследующего описания, представленного в качестве неограничивающего примера со ссылками на прилагаемый чертеж.

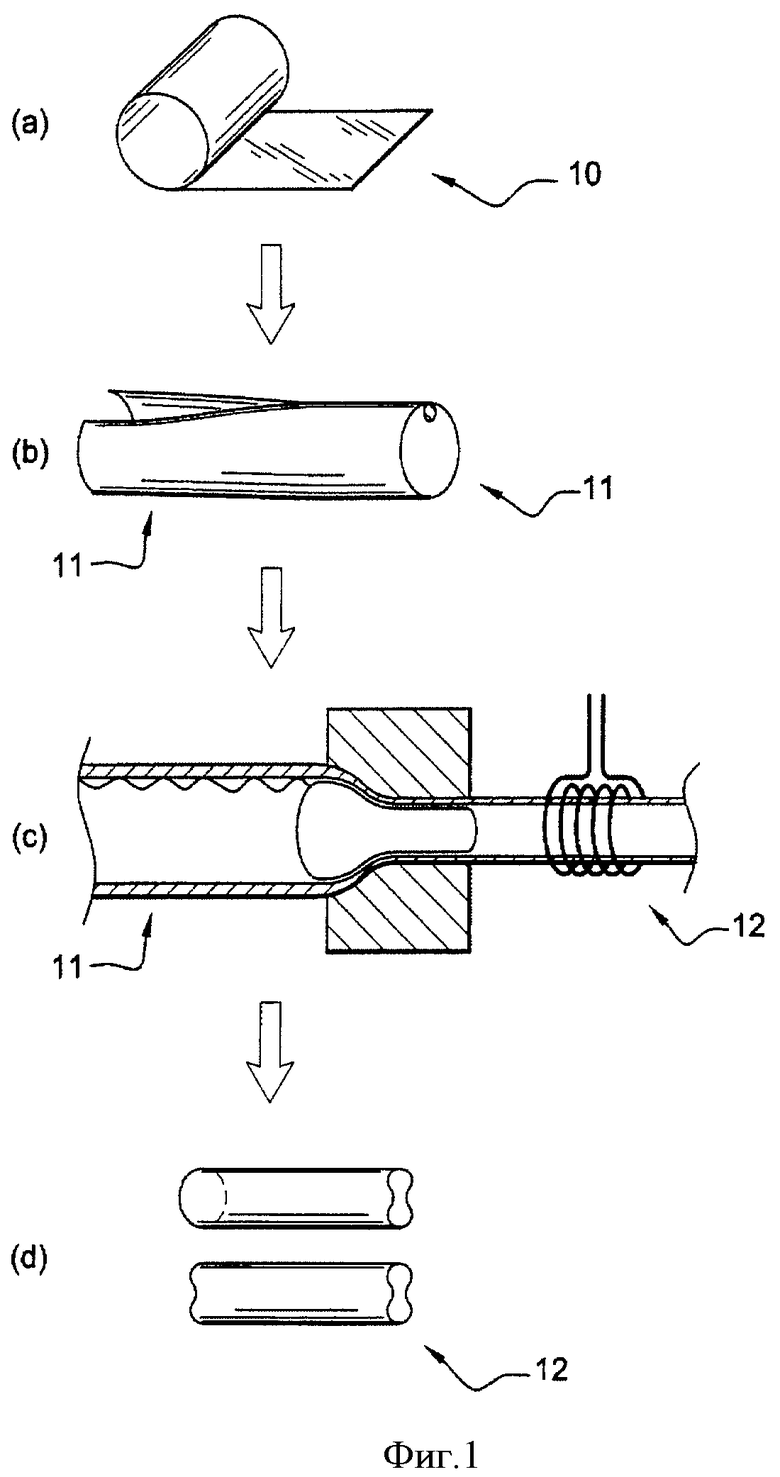

На фиг.1 показаны различные этапы осуществления способа в соответствии с настоящим изобретением.

На фиг.1 представлен способ изготовления трубки для циркуляции жидкого теплоносителя в теплообменнике, таком как теплообменник, используемый, например, в автомобильной промышленности.

На предварительном этапе (а) выбирают исходный материал, который будет использован для изготовления трубки.

Этим материалом может быть многослойная полосовая заготовка 10, содержащая базовый слой алюминия, который используется в качестве подложки и может представлять собой сплав с «повышенным сроком службы», и один или несколько плакировочных алюминиевых слоев, обладающих антикоррозийными свойствами, способностью к пайке и т.д.

Можно также использовать простую полосовую заготовку и перед сворачиванием и сваркой нанести на полосу 10 дополнительный слой для защиты против коррозии.

Использование полосовой заготовки в качестве исходного материала является универсальным решением, обеспечивающим неограниченный выбор материалов и плакировок.

Во время операции (b) полосовую заготовку 10 сворачивают, при необходимости наносят защитный слой внутри или снаружи, затем сваривают.

Сварка позволяет закрыть свернутую трубку 11, создавая зону сплава, содержащую разные слои. Эта операция сварки приводит к образованию более или менее большого внутреннего и наружного сварного шва в зависимости от используемого способа сварки: лазерная сварка, плазменная сварка, электросварка и т.д.

На этапе (с) производят вытяжку свернутой и сваренной трубки, а затем осуществляют отжиг вытягиваемой трубки 12 на выходе из вытяжного отверстия.

Как было указано выше, операция вытяжки позволяет:

- уменьшить диаметр трубки и ее толщину;

- устранить внутренний и наружный сварные швы;

- при помощи одной первичной трубки 11, то есть при одной ширине полосовой заготовки 10, получать разные диаметры и разные значения толщин конечных трубок.

Отжиг предназначен для придания трубке 12 мягкого состояния, облегчающего последующий этап (d) формования трубки 12, например круглой или плоской, и ее разрезания по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЕ, ПРОВОДЯЩИЕ ЖИДКИЙ ПОТОК ЧАСТИ И СПОСОБЫ ЗАМЕНЫ ОБОРУДОВАНИЯ И ЧАСТЕЙ С ИСПОЛЬЗОВАНИЕМ КОРРОЗИОННО-СТОЙКИХ, ПРОВОДЯЩИХ ЖИДКИЙ ПОТОК ЧАСТЕЙ | 2005 |

|

RU2389543C2 |

| СВАРНОЙ БИМЕТАЛЛИЧЕСКИЙ ВНЕШНИЙ ЧАСОВОЙ ЭЛЕМЕНТ | 2013 |

|

RU2600298C1 |

| ПЛАКИРОВАННЫЕ ОСНОВЫ ИЗ СПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388582C2 |

| КОРРОЗИОННО-СТОЙКАЯ БИМЕТАЛЛИЧЕСКАЯ ТРУБКА И ЕЕ ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ С ТРУБНЫМ ПУЧКОМ | 2007 |

|

RU2448295C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122910C1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| Способ изготовления пластинчатых теплообменных аппаратов | 2022 |

|

RU2789573C1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБОРА ПЛАСТИН ДЛЯ ТЕПЛООБМЕННИКА | 2010 |

|

RU2528225C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2091943C1 |

Группа изобретений относится к теплотехнике и обработке металлов давлением и может быть использована при изготовлении теплообменников, содержащих параллельные ребра с образованными в них отверстиями, через которые проходят циркуляционные трубки. Механически соединяют циркуляционные трубки с ребрами путем их запрессовки при помощи инструмента, который вводят внутрь трубок, деформируют их стенки и прижимают их с усилием к отверстиям в ребра. Причем циркуляционные трубки изготавливают из полосовой заготовки, содержащей, по меньшей мере, один базовый металлический слой, сворачивают трубку, сваривают трубку и осуществляют вытяжку сваренной трубки. Теплообменник содержит, по меньшей мере, одну трубку, изготовленную указанным способом. Расширяются технологические возможности. 3 н. и 8 з.п. ф-лы, 1 ил.

1. Способ изготовления теплообменника, содержащего параллельные ребра с отверстиями, через которые проходят циркуляционные трубки, включающий механическое соединение циркуляционных трубок с ребрами путем их запрессовки при помощи инструмента, который вводят внутрь трубок, деформируют их стенки и прижимают с усилием к отверстиям в ребрах, отличающийся тем, что он включает этап изготовления циркуляционных трубок из полосовой заготовки (10), содержащей, по меньшей мере, один базовый металлический слой, на котором сворачивают трубку (11), сваривают трубку (11) и осуществляют вытяжку сваренной трубки (11).

2. Способ по п.1, отличающийся тем, что на этапе изготовления циркуляционных трубок после осуществления вытяжки трубку отжигают.

3. Способ по п.1 или 2, отличающийся тем, что этап изготовления циркуляционных трубок содержит конечный этап формования и разрезания по длине.

4. Способ по п.1 или 2, отличающийся тем, что на этапе изготовления циркуляционных трубок указанный базовый металлический слой является металлическим сплавом с повышенным сроком службы.

5. Способ по п.3, отличающийся тем, что на этапе изготовления циркуляционных трубок указанный базовый металлический слой является металлическим сплавом с повышенным сроком службы.

6. Способ по любому из пп.1, 2, 5, отличающийся тем, что на этапе изготовления циркуляционных трубок указанная полосовая заготовка дополнительно содержит, по меньшей мере, один плакировочный металлический слой.

7. Способ по п.3, отличающийся тем, что на этапе изготовления циркуляционных трубок указанная полосовая заготовка дополнительно содержит, по меньшей мере, один плакировочный металлический слой.

8. Способ по п.4, отличающийся тем, что на этапе изготовления циркуляционных трубок указанная полосовая заготовка дополнительно содержит, по меньшей мере, один плакировочный металлический слой.

9. Способ по п.1 или 2, отличающийся тем, что на этапе изготовления циркуляционных трубок перед сворачиванием и сваркой на указанную полосовую заготовку наносят защитный антикоррозионный слой.

10. Теплообменник, изготовленный способом по любому из пп.1-9, содержащий параллельные ребра с отверстиями, через которые проходят циркуляционные трубки, которые выполнены с возможностью обеспечения циркуляции жидкого теплоносителя.

11. Трубка теплообменника по п.10, содержащая, по меньшей мере, один базовый металлический слой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА С ТРУБЧАТЫМ ЭЛЕМЕНТОМ | 2001 |

|

RU2176583C1 |

| Тепловая труба и способ ее изготовления | 1979 |

|

SU827957A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ МЕРНОЙ ДЛИНЫ | 2000 |

|

RU2185910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 0 |

|

SU388865A1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА, НАПРИМЕР ДЛЯ СВАРНЫХ ТРУБ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2068324C1 |

| JP 09295089 А, 18.11.1997 | |||

| Потапов И.Н | |||

| и др | |||

| Слоистые металлические композиции | |||

| - М.: Металлургия, 1986, с.135. | |||

Авторы

Даты

2012-04-27—Публикация

2007-07-24—Подача