1

Изобретеине отиоситея к промьиплениости плаетмаес, в частности к иолучению синтетической волокнистой массы, пригодной для ироизводства бумаги и нетканых материалов.

Известен способ получения синтетической волокнистой массы пропуском раствора полиолефнна из зоны высокого давления в зону низкого давления.

Волокнистая масса, полученная известным способом, характеризуется низкой константой сжимаемости (волокнистые частицы имеют невысокую удельную поверхность).

Цель изобретения состоит в получении волокнистой массы с высокой константой сжимаемости, т. е. волокнистых частиц с развитой удельной поверхностью.

Поставленная цель достигается тем, что перед пропуском из зоны высокого в зону низкого давления раствор нолиолефина диспергируют в воде при объемном соотнотиении растворителя и воды 0,5-2 : 1 и нагревают при 130-160°С до образования давления в дисперсии 6-20 кг/см.

Пример 1. В 5-литровый автоклав, оборудованный мешалкой и рубашкой, через которую вводится водяной пар иод давлением 10 кг/см для нагрева автоклава, прибавляют постепенно при перемешивании 100 г полиэтилена (мол. вес 28000, индекс расплава 14), воду 2 л, н-гексан 1 л, поливиниловый спирт (степень омыления 86,5-89 мол. %, степень полимеризации свыше 1500, вязкость 4%-ного

водного раствора при температуре 20°С равняется 30 сп)аз) 2,5 г и неионное поверхностио-активиое вещество (этиленовый эфир алкилфенола) 3.0 г. Сначала растворяют полиэтилен нри перемешивании и нагреве до температуры при этом в автоклав вводят азот. Пол);этилеи полностью растворяется при поддержании температуры на указанном уровне в теченне 30 мин. Вязкость раствора составляет 100 спуаз. После этого вводят воду,

поливиниловый спирт и поверхностно-активное веидество и смесь выдерживают при указанной температуре в течение 30 мин, что приводит к образованию гомогенной суспензии. Эту суспензию подвергают мгновенному иепарению при атмосфериом давлеиии, при подаче ее из зоны высокого давления в зону с низким (атмосферным) давленнем. Процесс мгновенного нспарения проводят в течение примерио 15 сек до тех пор, пока пзбыточное

давленпе виутри автоклава не снизится с 11 до 1 кг/см. Полученный из полимера волокнистый материал отделяют от находящегося в парообразном состоянии н-гексана в емкости

для выпаривания. Давление внутри емкости для выпаривания ноддерл ивается на уровне атмосферного, а температура в конце процесса мгновенного испарения составляет 80°С. Полимерный волокнистый материал, полученный описанным способом, содержит остаточный я-гексан в количестве менее 0,5% и подвергается размалыванию в смесителе, что приводит к получению измельченной бумажной массы. Прочность волокон этой бумажной массы составляет 3 г/денье.

Пример, (сравнительный). В аннарат, описанный в примере 1, помещают полиэтилен 105 г и н-гексан 3 л.

Содержимое автоклава неремешивают и атмосферу внутри системы заменяют азотом, после чего производят нагревание до 140°С. Вязкость раствора составляет менее 100 спуаз. После выдержки ири указаиной температуре в течение 30 мин содержимое автоклава переносят в зону атмосферного давления, для мгновенного испарения, подавая это содержимое из зоны высокого Давления в зону низкого давления. После этого н-гексан удаляют путем центрифугирования и полимер промывают четырьмя порциями воды по 1 л и центрифугируют, что приводит к получению водного шлама, в основном не содержагцего гексана. Этот шлам размалывают, что приводит к получению размолотой бумажной массы. Синтетическая бумажная масса имеет прочность, составляющую только 0,6 г/денье, и не пригодна для изготовления листов отливкой.

Пример 2. .Полипропилен (мол. вес 240000, индекс расплава 12,0, индекс изотактичности 96,5, характеристическая вязкость 1,9), воду 2 л, н-гексана 1 л, поливиниловый спирт 2,5 г и неионное поверхностно-активное вещество 3 г перерабатываЕот, как описано в нримере 1, с тем исключением, что применялось для подачи из зоны высокого давления сопло и полученный в результате мгновенного испарения полимерный волокнистый материал размалывают в течение 15 мин. Прочность синтетической бумалсной массы соответствовала 2,5 г/денье.

Пример 2 (сравнительный). Полипропилен 30 г и н-гексан 3 л перерабатывают, как это описано в сравнительном примере 1, с тем исключением, что после центрифугирования шлам в гексане заменен шламом в воде в соответствии со способом, описанным в сравнительном примере 1. После размалывания в течение 15 мин получена синтетическая бумажная масса. Полученная бумажная масса была хрупкой, подобно стеклянным волокнам и прочность ее соответствовала только 0,2 г/денье; она непригодна для переработки отливкой, имеющей своей целью получение листового материала.

Пример 3. Гомополимер 4-метил-1-пентена 100 г, воду 1 л, бензол 2 л, поливиниловый спирт 2,5 г и неионное поверхностно-активное вещество 2,5 г перерабатывают, как описано в примере 1, а жидкость (суспензия) подвергают мгновенному испарению при температуре 140°С. Полученный волокнистый полимерный материал размалывают в течение 5 мин.

Полученный продукт обладал прочностью, составляющей 1,0 г/денье.

Пример 4. Полипропилен 70 г, полистирол 30 г и гексан 1 л нагревают до температуры 150°С и выдерживают при указанной

температуре в течение 30 мин для растворения твердых материалов. Затем к раствору прибавляют 3 г поверхностно-активного вещества и 2,5 г поливинилового спирта, растворенных в 2 л воды, и смесь перемешивают под

давлением в теченне 30 мни для получения суспензии, которую после этого подвергают мгновенному исиарению при атмосферном давлении. Полученный волокнистый материал размалывают в течение 10 мин для получения

синтетической бумажной массы. Прочность этой бумажной массы соответствовала 2,5 г/денье.

Пример 5. Полиэтилен 100 г, воду 2 л, н-гексан 1 л и поливиниловый спирт 1 г перерабатывают, как описано в примере 1, и подвергают мгиовенному испарению при температуре 140°С. Образовавшийся волокнистый материал представляет собой скопление волокон, обладающих несколько большей

твердостью, чем продукт, изготовление которого описано в примере 1. После размалывания в течение 30 мин нрочность волокон составила 2,1 г/денье.

Пример 6. Полиэтилен 100 г, воду 2 л,

н-гексан 1 л и желатину 3 г перерабатывают, как описано в примере 1, и подвергают мгновенному испарению при температуре 140°С. Вязкость раствора составляла примерно 100 спуаз при 140°С. Полученный волокнистый

материал размалывают, образовав| 1иеся волокна характеризовались прочностью, составлявщей 3,0 г/денье.

Пример 7. Полиэтилен 70 г, порощкообразный карбонат кальция 30 г, воду 2 л,

н-гексан 1 л, поливиниловый спирт 2,5 г и неионное поверхностно-активное вещество 3 г обрабатывают, как описано в примере 1, и подвергают мгновенному испарению при 140°С. Вязкость раствора составляла примерно 100 спуаз при 140°С. Полученный таким способом волокнистый материал размалывают, что приводит к иолучению синтетической бумажной массы, содержан1,ей примерно 27% по весу карбоната кальция. Прочность бумажной массы соответствует 1,0 г/денье. Этот пример показывает, что к дисперсии, для изменения характеристик получаемых волокон, могут быть ирибавлены модифицирующие агенты, такие как пигменты.

П р и м е р 8. Полиэтилен 50 г, н-гексан 1 л, воду 2 л, поливиниловый спирт помещают в 5-литровый автоклав, используют до получения суспензии аналогично примеру 1. Компоненты нагревают при перемешивании в течение 30 мин для получения однородной дисперсии при температуре 140°С. После этого дисперсию подают через трубопровод п сопло для мгновенного испарения.

Волокна собирают, не подвергая их размалыванию. Средняя длина этих волокон составляла свыше 100 мм, и некоторые из них были, по существу, непрерывными. Они представляли собой весьма прочные полые трубочки, средний диаметр которых находился в пределах 30-180 мк, а стенки этих трубочек состояли из тонкой пленки со средней толщиной менее 2 мк.

Пример 9. Опыт, описанный в примере 8, повторяют с использованием 70 г полиэтилена. Вязкость раствора полимера в гексане составляла 400 спуаз при 140°С. Характер структуры и размеры волокон по существу такие же, с тем исключением, что полученные волокна более длинные и более прочные. Эти

волокна являлись особенно пригодными для использования в производстве нетканых материалов и других материалов этого типа или же они могли быть подвергнуты размалыванию или сортировке для применения в качестве заменителя целлюлозной бумажной массы.

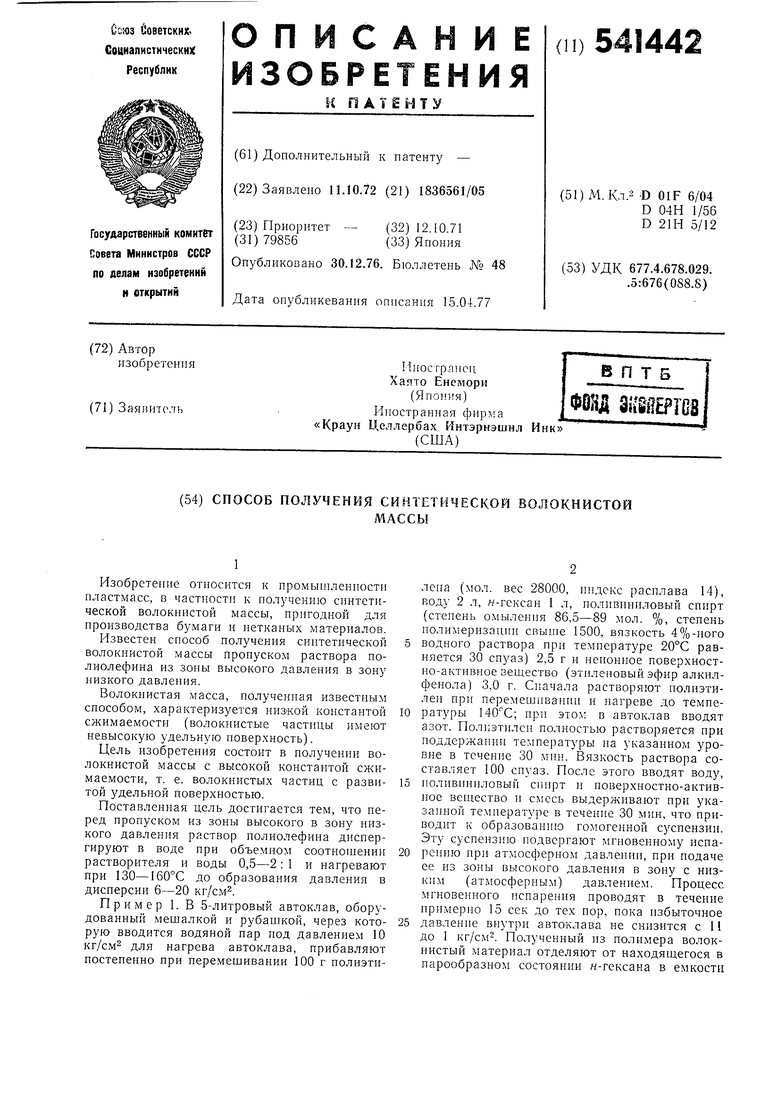

Пример 10. Получены полиэтиленовые волокна по примеру 1, процесс мгновенного испарения осуществляют через шариковый клапан с диаметром б мм. После этого волокна размалывают в однодисковой сортировочной машине. Рабочие условия и условия размола приведены ниже. Полученные воло-кна испытывают для определения характеристик стойкости к стенанию. Кроме того, проводились испытания для определения времени стекания и фактора стекания. При этом получены результаты, приведенные в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Чувствительный к давлению материал для записи | 1971 |

|

SU462358A3 |

| Состав для получения дисперсии полиолефиновых волокон | 1975 |

|

SU659101A3 |

| Способ получения волокнистой массы | 1971 |

|

SU514577A3 |

| Способ получения синтетической бумажной массы | 1972 |

|

SU457231A3 |

| ОЧИЩЕННЫЙ КОНЖЕКОВЫЙ ГЛЮКОМАННАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2079507C1 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| Способ получения неорганических изделий тонкого сечения | 1973 |

|

SU585818A3 |

| БУМАГА ДЛЯ СТРУЙНОЙ ПЕЧАТИ, ВКЛЮЧАЮЩАЯ НОВЫЙ ОСАЖДЕННЫЙ ПИГМЕНТ НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ | 1996 |

|

RU2141495C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| Композиция с антиакустическими свойствами | 1975 |

|

SU589931A3 |

My - средневязкостный молекулярный вес; S-гидродинамическая удельная площадь поверхности, V - гидродинамический объем, мл/г; VI N - константы сжимаемости; DT - время отекания, сек; DF-фактор стекания, сек/г,

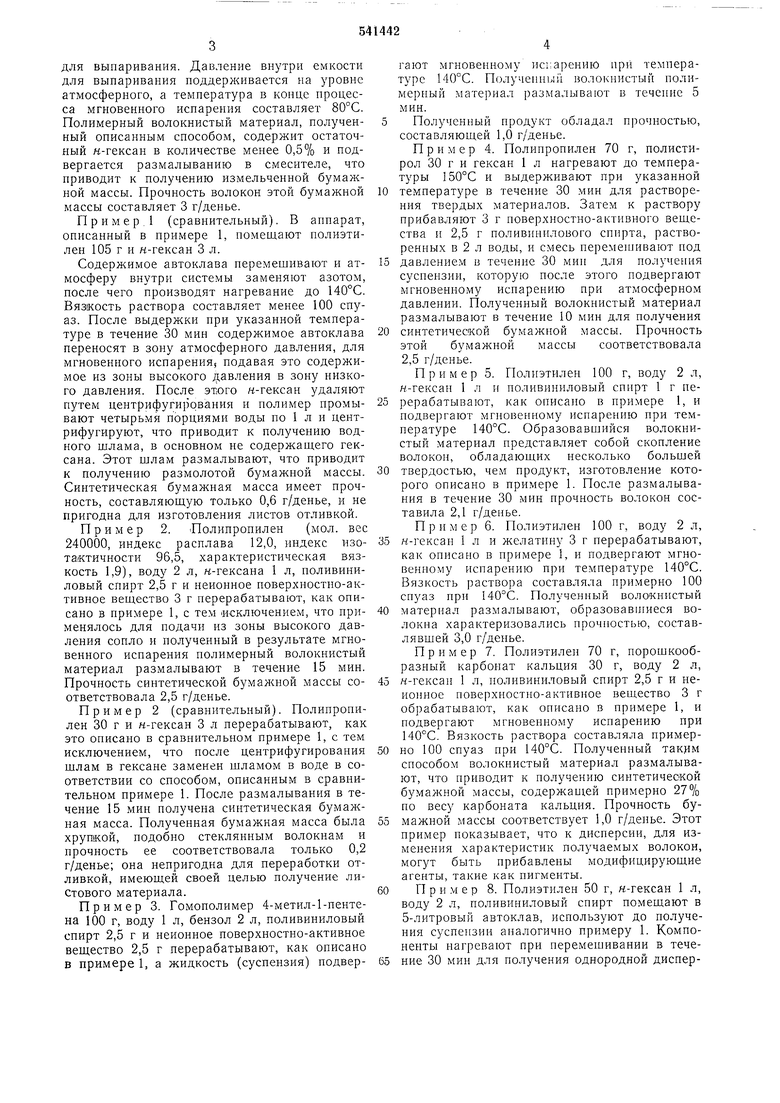

Рабочие условия приведены в табл. 2.

Таблица 2

Пример 3 (сравнительный). Полиэтиленовые волокна, изготовленные в соответствии с известным способом. Полученные результаУсловия размалывания даны в табл. 3.

Таблица 3

ты характеристик стойкости к стенанию приведены в табл. 4.

Таблица 4

Можно заметить, что волокна, изготовленные по настоящему способу, обладают более благоприятными гидродинамнческимн характеристиками плондади поверхности, константной сжимаемости и времени стенания.

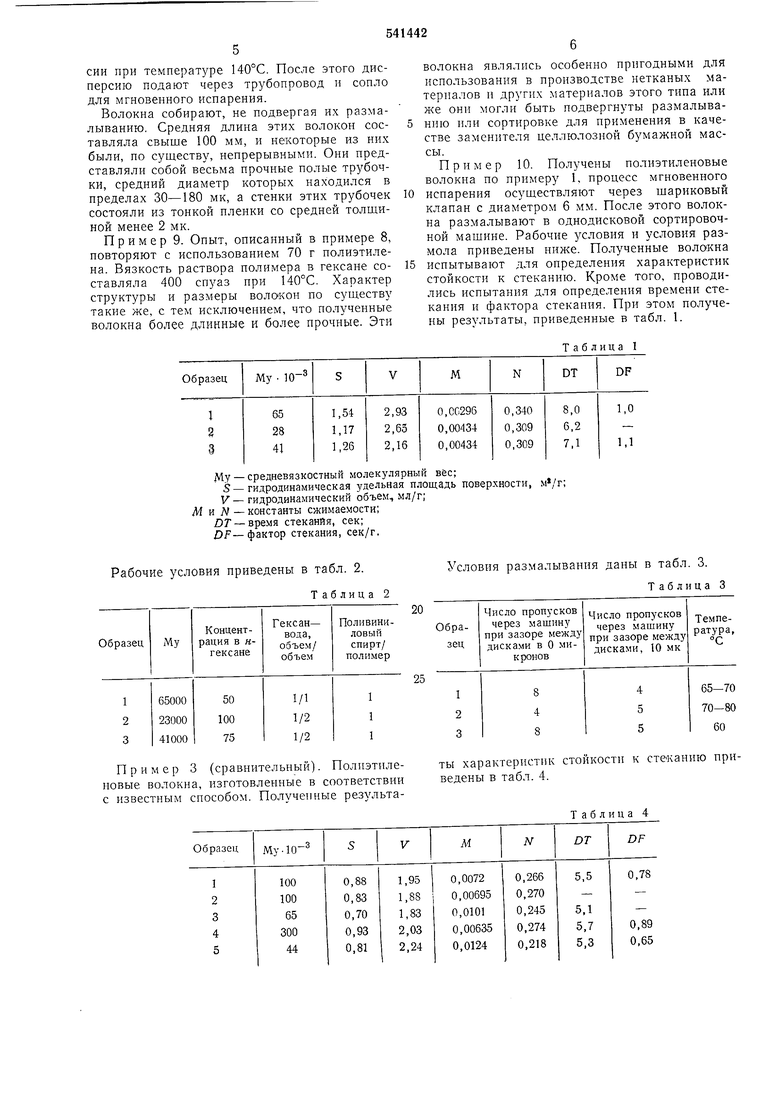

Пример 4 (сравнительный). Используют порошкообразный нолипронилеп (мол. РОС 160000, индекс расплава 55, характерист.чч гкая вязкость 1,5 и индекс изотактичности 94. и прибавляют к нему 1 % поливинило- .-п спирта из расчета на вес полипропилена. Вязкость поливинилового спирта, его 4%-ного п створа в воде при температуре 20°С равна 5.3 а степень омыления 98,5-100%; степень полимеризации составляла менее 1000. Полимео растворяют в н-гексане в автоклаве, затс-.г

прибавляют воду и поливиниловый СНИрТ, Т

автоклав продувают азотом. Смесь перемеиивают в течение 30 мин для получения диспепсии, которую нагревают до температуры 160°С под давлением -15 кг/см. После этого дисперСоотношение гексан-вода 75/10

Соотношение гексан-вода 10/10

сию выгружают п зону с атмосферным давлением но трубопроводу через сопло.

Продукт, СОСТОЯ1Н.Г,Й НЧ С; рерЫВНЬ Х ВОЛОКОН. 1е 1:еллсп1ю размалывают при скорости

ряд опытов с новьпиавнгимнся соотноп ениями между гексаиом и водой в ря.ду 5/10, 7,5/10 и из расчета на объемы. Для каждого из указанных соотношений между гексаном и водой опыты проводились со следурон1ими конгентрацияДГи полимера: 25, 50. 75, 100 и 200 г па л р.зстворителя.

Были исследованы характеристики изготовления листовых материалов отливкой и получеииые результаты ириведены в табл. 5 и 6.

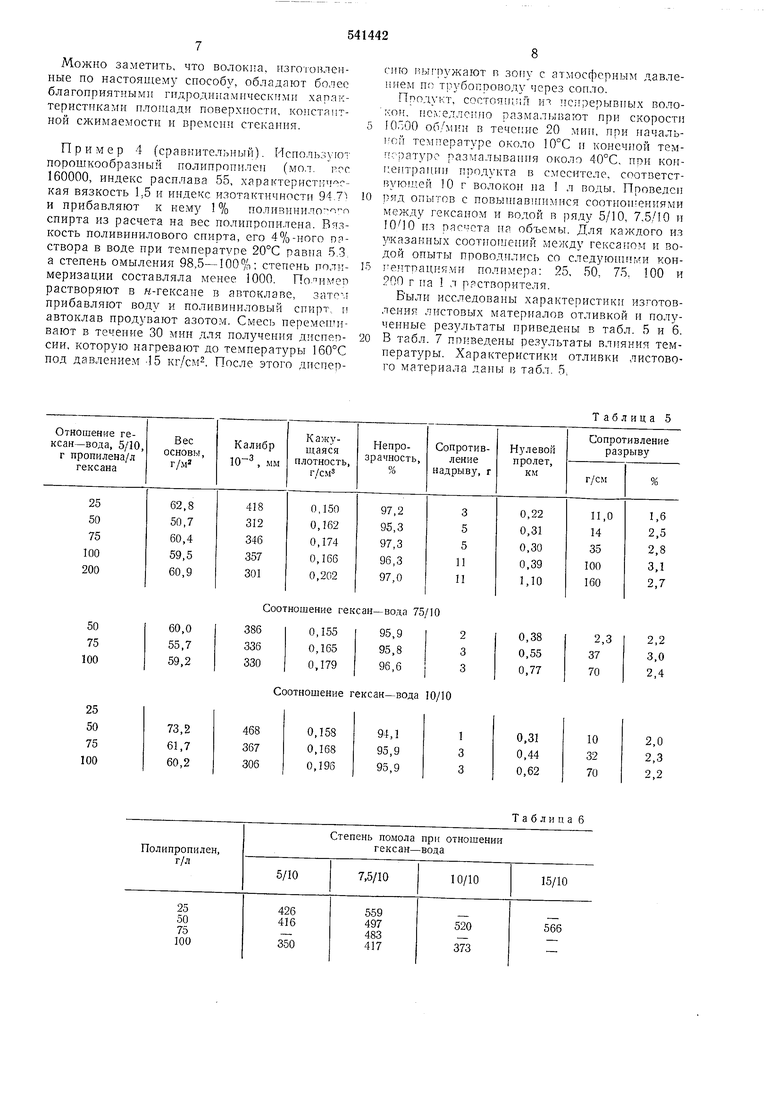

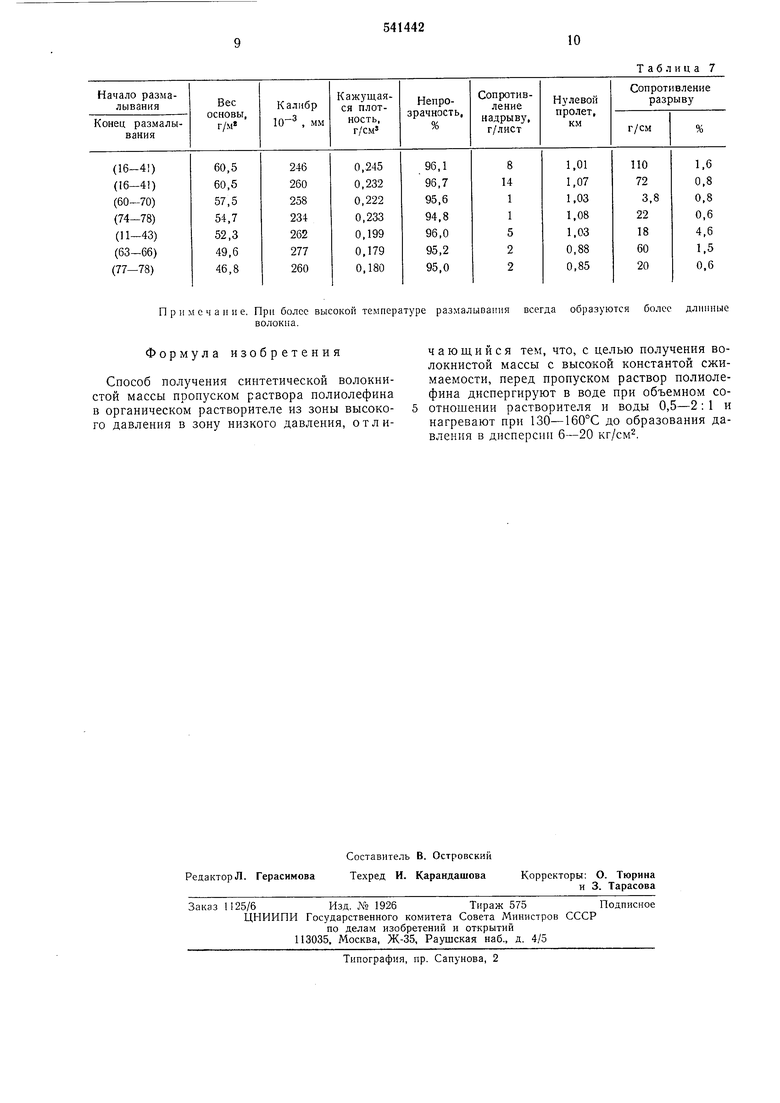

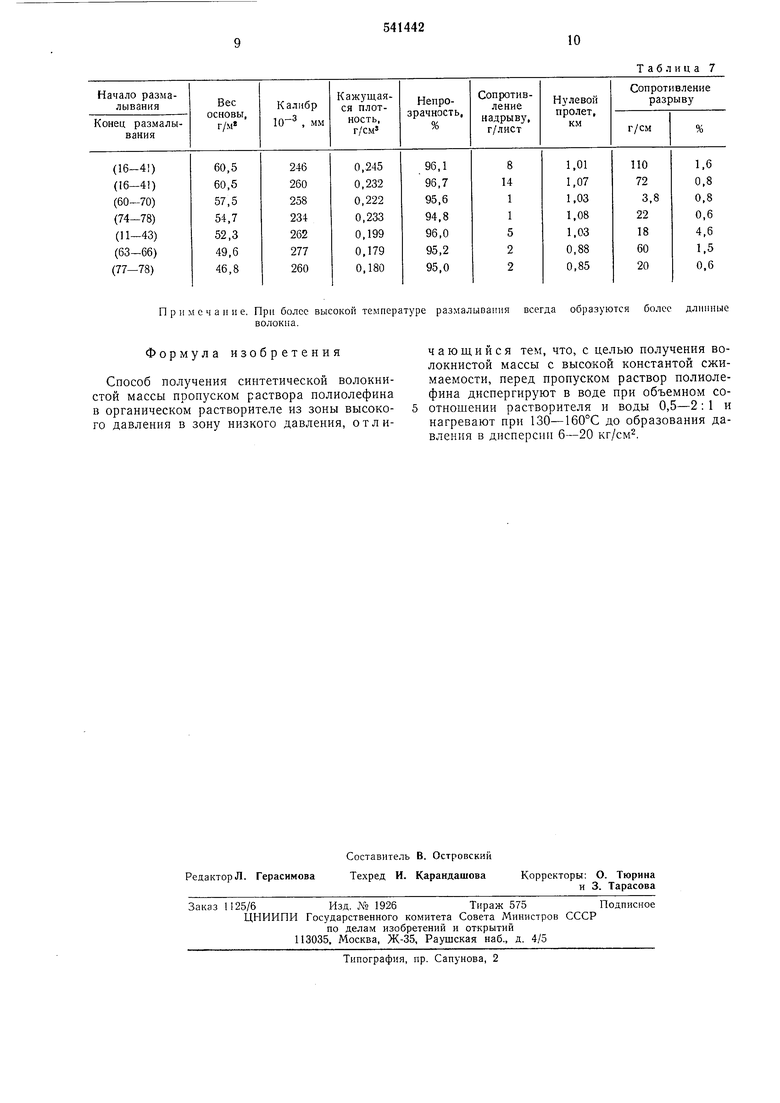

В табл. 7 ппиведены результаты влияния темиературы. Характеристики отливки листового материала даны в табл. 5,

Таблица 5

Таблица 6 П р и м с ч а м п е. При более высокой температуре волокна.

Формула изобретения

Способ получения синтетической волокнистой массы пронуском раствора полиолефина в органическом растворителе из зоны высокого давления в зону низкого давления, отлиТаблица 7

чающийся тем, что, с целью нолучения волокнистой массы с высокой константой сжимаемости, перед пропуском раствор полиолефина диспергируют в воде при объемном соотношении растворителя и воды 0,5-2: 1 и нагревают при 130-160°С до образования давления в дисперсии 6-20 кг/см. размалывания всегда образуются более длинные

Авторы

Даты

1976-12-30—Публикация

1972-10-11—Подача