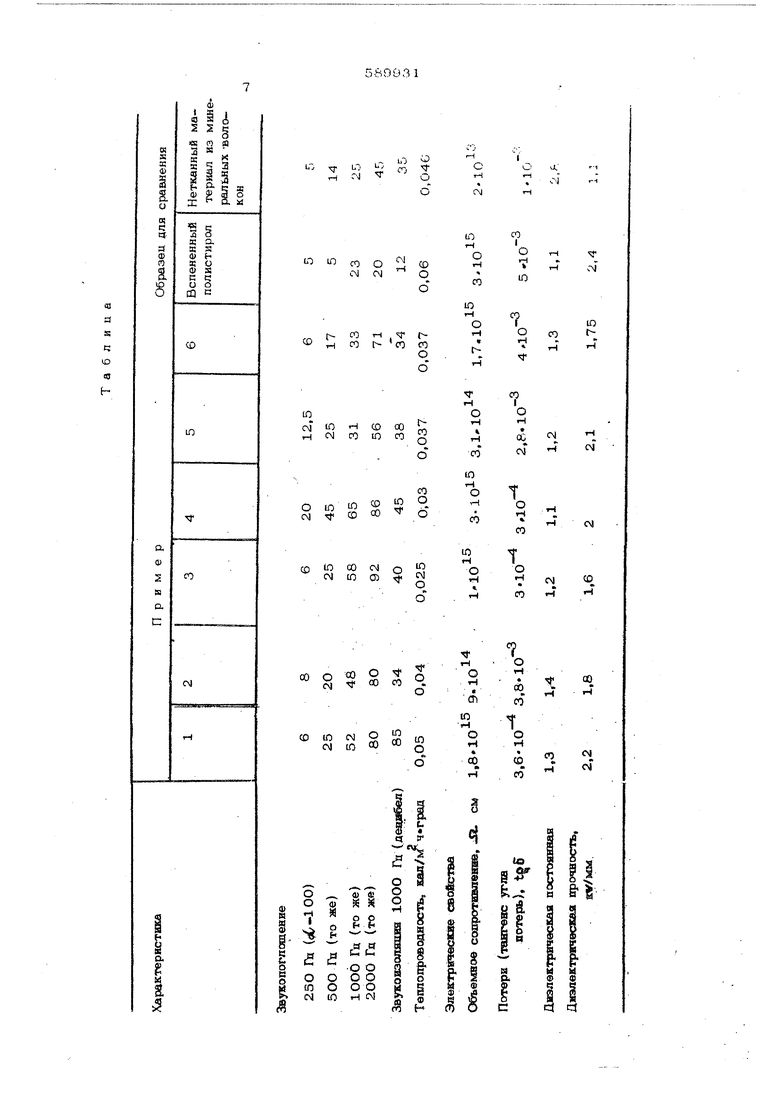

Изобретение касается пластмасс, в jacT- ностн композиции с антиакустическими свойствами. Известны антиакустические материалы на основе пористого полистирола (вспененного) или нетканного материала (волокнистого) из минеральных волокон г и 2 « Указанные антиакустические материалы характеризуются низким звукопоглощением, а материалы на основе полистирола нл.чким звукопоТлощением. Известна композиция, включающая волокно (органическое) с удельной новерхностью не менее 1 м /г и связующее, например полимер, плотностью 0,04-О,5 г/см . Такую композицию используют для производства бумаги, она обладает низкими антиакустическими (звукоизоляционными) свойствами р. Цель изо6ретенйя--повысигьантиак стй-. ческие свойства волокнистой композиции. Это достигается тем, что предложенная композиция содержит волокна с удельной поверхностью 1-15 мг/г при весовом соотнощении последних и связующего 50-95:5-50. П р им е .р 1. В автоклавный реактор емкостью 50 л, оснащенный гильзой для 1шгревания и мешалкой, загружают 3 кг полиэтилена плотностью 0,95О (полиэтилен высокой плотности), индекс расплава - 4.4 (или показатель текучести расплава г/10 мин т.пл. , а также 135 л технического н-гексана. Автоклав разогревают до получения раствора полимера в гексане при температуре 145 С и давлении 5,5 кг/см. При этих условиях раствор подвергают экструзии в атмосферу через цилиндрическое сопло диаметром 2 мм. На раствор, выходящий из сопла (фильеры) на расстоянии 3 мм от сопла воздействуют струей сухого насыщенного пара, выходящей из сопла диаметром 4 мм и действующей под прямым углом к потоку раствора полимера, скорость струи пара 470 м/сек. Получают волокнистый продукт, состоящий из множества индивидуальных волокон-фибрил длиной 2-4 мм и толщиной 30-40 мкм. Удельная площадь Поверхнсюти около 6 MVr. Используя описанное оборудование, получают фибрилы. Исходный раствор состоит из 2,2 кг полипропилена с индексэк изотактич иости (сгерейрегулярыости) 94% (показател текучести расплава 10, плотность 0.908, т. Ш1. 70 С ) в 30 л технического н-гекса на. Этот раствор вьшерживают при темпера туре 155 С и дашюнш 5,0 .кг/см -, Процесс образования волокон проводят при скорости экструзии 45 л/ч и скорости потока сухого насыщенного пара 47О м/сек Полученные в результате волокна шмеют длину 3-6 Mtvf, толщину 35-45 мкм, а удельная площадь поверхности равна 4,5м / G помощью открь1той дисковой мельницы (смесителя) фибрилы полипропилена перемешивают до получения гомогенной смеси с фибрилами полиэтилена в весовом соотношении 80:20. Смесь становится полностью гомогенной спустя 5 мин после начала переметивания. Полученную таким образом смесь в гомогенном состоянии помещают в контейнер, изготовленный из металлической сетки, име щий форму квадрата со стороной 50 см, для образования компактного гомогенного и однородного слоя плотностью 0,О5 толщиной около 2 см. Заполненный таким образом конт:ейнер сетку помещают в камеру, обогреваемую ка лорифером, обеспечивающим принудительную подачу воздуха, этот процесс продолжают в течение 10 мин при 150 С. Получают эластичную панель толщиной 2 см,, плотностью около 0,05 г/см . Характеристики этой панели приведены в таблице. П р и м е р 2. Полиэтиленовые И полипропиленовые фибрш1ы,аналогичН:Ые описанным в примере 1, диспергируют в воде, содержащей незначительное количество поливинилового спирта, являющегося смачиваюддим агентом. Диспергирование проводят при пере Мёшивании весовое соотношение между волокнами 80:2О, в- результаге получают дисперсию концентрацией 30 г фибрил на 1 л воды. Спустя 10 мин после начала перемешивания фибрилы полиэтилена полностью диспергирован.; в волокнах чолидропилена. Полученную пипперсию перекачивают в контейнеры из мётагглической.сетки, аналогичнь1е контейнерам, описанным в примере 1, в результате образуются влажные панели толщиной 2 см. После сушки в печи при 120 С в течение 60 мин панели имеют пло ность О,О9 г/смЗ, Высушенные панели помещают в камеру, обогреваемую калорифером, и выдерживают в течение 1О мин при 150°С. Получают панели толщиной 2 см и плотностью 0,09 г/см Характериствиси этих панелей приЕшдеи;.; в таблшхе. л р и м е р 3. В- 50-jiiiTpOBOf.( иатоклаве готовят растьор, сисгаяший 11:3 3,Jicr полиэтшена высокой плотности (пока-;ат(:ль текучести расплава 5, т. ал. 135 С, шютность 0,95 в ci - aHTpaxH-reKcaHa, содоржащего О,О5% поверхностно-актжшого BG- щества, и процесс проводят при и при атмосферном давлении. При этих условиях раствор подвергают экструзии через сопло диаметром 3 мм и длшгой- 3 мм, в результате получают переплетенные волокна, состоящие из элементарных (одиночных) фибрил диаметром 2О-40мкм. . . В горизонтальный дисковый очиститель ввоДят воду при комнатной температуре, а . также переплетенное волокно, в количестве, обеспечивающем весовое соотношение, равное 1 % относительно воды, и процесс очистки продолжают в течение 15 мин. В результате этой операции получают пасту, состоящую из элементарных фибрия, длиной 4-6 мм, средний диаметр 2О-4Омкм, удельная площадь поверхности порядка 7,5 . Фибрилы 75 вес.ч. перемешивают с 25 вес.ч. фибрил из полиэтилена.низкой плотности (высокого давления), характеризуемог о показателем текучести pacmiaeaj равным 10, т.пл. 110,5 С, плотностью 0,91 г/см Фибрилы из полиэтилена имеют средний диаметр 20-30 мм, длина их 2-4 мм, а удель ная площадь поверхности порядка 4 . Указанные фибрилы готовят в соответствии с методикой, описанной в примере 1. В Качестве исходного раствора применяют раствор, состоящий из 3 кг полиэтилена и ЗОЛ пёнтана, и процесс проводят при темпер а- 3 С и Давлении 15 кг/см туре 150 Концентрация фибрнл в дисперсии 2Ог/л. С помощью операций, описанных в примере 2, используя полученную дисперсию, получают влажные панели толщиной 2 см, которые после полной сушки в печи в течение 12 час при 90 С, имеют плотность О,О8 г/см. В результате посл. обработки в печи при 125 С в течение 6О мин получают эластичные и компактные пйнели, характеризуемые плотностью О,О8 г/см (их характеристики приведены в таблице). П р и м е р 4. В дискоЬой мельнице, аналогичной описанной в примере 1, перемешивают до получения Гомогённой смеСи фибрилы ИЗ-полипропилена, обладающие теми же характеристиками, которые, указаны в примере 1, при соотношении фибрилы из полипропилена: фибрилы из полиэтилена низкой плотности (как ь примере 3) раьнрм 9О:10. Смесь помещают в .обычные металличёские формы,- получают панели талш1шой 2 см характеризуемые плотностью 0,048 г/смЗ, После обработки при 155 С в печи в течение 5 мин получа1бт эластичны кэмпактны панели, плотность которых неизменна. Характеристики этих панелей приведены в таблице. П -р им ер 5. Фибрилы полиэтилена высокой плотности, аналогичные описанным .в примере 3, смешивают с помощью дисковой мельницьг, описанной в примере 1, до/получения гомогенной массы с весовым соотношением 70/30 с полиэтиленом низкой плот«Ости {показатель текучести расплава 20, т.пя. 1О9 С, плотность О,91 г/смЗ) в вид порошка, их средний, гранулометрический. состав 50 мкм,. Далее,исподьзуя полученную таким образом смесь и применяя формы из металли-. ческой сетки, получают панели .толщиной .3 см, плотностью 0,15 г/см, которые пос ле нагревания в печи в течение 9О мин при 125 С характеризуются плотностью 0,15 г/см и пред.ставляют собой полужестк элементы. Их характеристики приведены в таблице. П р .и м е р 6, Используя Фибрилы.. изр .и м е р 6, Используя фибрилы,. изготовленные из папиэтилена высокой плотности, аналогичные описаннык в примере 3, готовят водную дисперсию, в которой концентрация .фибрш состашшёт ЗО г/л и которая содержит 2,4 вес,% поливинилаце-. тата. Полученную дисперсию перемешивают 8 течение 10 мин, а .затем выл1тают в. формы, изготовленные из металлической сет ки, описанной в примере 1. Получают панели толщиной 2,5 см и плотностью 0,25 г/см (после сушки при 120°G в течение 2 час). При этэй JiUipaniiH лронсх./дит ирактичёскл полная, абсорбция го/ишяиялаиетатаволодс.ч-лмп. .. Полученные таким образам панели являются жйстклмн кгжструкциями. Их xapiiKTepHcTiiKH привелены в таб.-rmie. -ЗБУкопоглащение-спомошыо трубы Кундта в соответствии со -стандартом (SO .140 для области частот в лтаиазрнс от ,125 до 20ОО Гц. Величины )вы.1ажйны чегрез оС«100, где oL -коэффициент поглощения, Звукоизоляция - в соответствии со стандартом igQ -140 при частоте 1ООО Гц, датчик измерения интенсивности звука полностью изолирован от самого источника звука с помощью стены, составленной из указанных образцов, иг еющей площадь поверх15ости поряд 8,8 м и облицованной алюминиевой фольгой толщиной 1 мм. Величш ы выражен ны в децибелах н соответствуют интенсивности звука принимаемой датчиком через дверь.. Теплопроводность - в соответствии °со стандартом США Д8ТМ-Д-177/63. Диэлектрическая постоянная - в соответствии со стандартом США AS ТМ-Д-1 50/7. фактор потерь (тангенс угла потерь) - в соответствии со стандартом СШААЕТМД-15О/7. Объемное удельное сопротивлениестандарт США AS ТМ-Д-150У 7. Диэлектричес.кая прочностЬу-в соответствии со стандартом США AS ТМ-Д-149/64. Предложенная композиция обладает высо1СИМИ антиакустическйми свойствами (звука-изоляция и поглощение звука), значительно Превосходящими антйакустические свойства известной композиции (используемой для бумаги) и известные звукоизоляционные материалы (вспененный полистирол и волокнистый материал на основе горных минеральных воокон). 910

Формула изобретенияИсточники информации, принятые во вниКомпозиция с антиакустическими свойствами, включающая волокна и полимерное свя-i. Авторское свидетчэльство № 403G53

зуюшее и имеющая плотность 0,О4-0,5 г/см, кл. С 04 В 43/ОО, 1974, отличающаяся тем, что, с целью

улучшения антиакустических свойств, компо-2. Патент Японии jV 17606,

зиция содержит волокна с удельной поверх- п, 39 В 11, 1974. ностыо1-15 при весовом соотноще11ИИ

последних и связующего соответственною 3, Патент Италии № 947919

50-95:5-50.кл, 55 а, 1974.

589931

мание при экспертизе:

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ СМЕСЕЙ ПОЛИЭТИЛЕНА | 1994 |

|

RU2158280C2 |

| ВЫСОКОЭФФЕКТИВНЫЕ НЕСГОРАЕМЫЕ ГИПСОЦЕМЕНТНЫЕ КОМПОЗИЦИИ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ВОДЕ И ТЕРМОСТОЙКОСТЬЮ ДЛЯ АРМИРОВАННЫХ ЦЕМЕНТНЫХ ЛЕГКИХ КОНСТРУКЦИОННЫХ ЦЕМЕНТНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2592307C2 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

| КОВЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ГОМОГЕННО РАЗВЕТВЛЕННОГО ПОЛИМЕРА ЭТИЛЕНА | 1998 |

|

RU2188265C2 |

| Состав для получения дисперсии полиолефиновых волокон | 1975 |

|

SU659101A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| ИЗДЕЛИЕ, УСТОЙЧИВОЕ К БАЛЛИСТИЧЕСКОМУ ВОЗДЕЙСТВИЮ | 2004 |

|

RU2337827C2 |

| СИСТЕМА ДЛЯ АМОРТИЗАЦИИ КОЛЕБАНИЙ | 2017 |

|

RU2748563C2 |

| САМОКЛЕЯЩАЯСЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388778C2 |

Авторы

Даты

1978-01-25—Публикация

1975-11-13—Подача