1

Изобретение относится к стекловаренным печам и может быть использовано на стекольных заводах, имеющих линии горизонтальной непрерывной выработки стекла.

Известны стекловаренные печи, в которых выработочная часть, отделенная по газовому пространству от варочной, либо имеет общий с варочной частью бассейн, либо ее бассейн отделен от варочного, но установлен на ощюм уровне, чаще на одх-юм основании. При этом варочный и выработочный бассейны соединены узкими каналами (перешейками) или протоками, либо выра боточная часть имеет несколько бассейнов (выработочных каналов), например, двух- рукавные. При этом ршдивидуальные своды варочной и выработочной частей стекловаренной печи обычно установлены стационарно 1.

Известные стекловаренные печи на слу- чай необходимости прекращения подачи стекломассы к узлу формования (например при аварийной ситуации, при обновлении ленты стекла) оснащены разнообразными приспособлениями - отсечными металлическими (Б том числе водоохлаждаемыми) ножами, металлическими или керамичес- М1МИ щиберами с механическим или ручным приводом и т. д.

Недостатком известных стекловаренных печей является,, прехеде всего, сло.жность проведения остановки и пуска уачов формования, треб тоших значительных затрат тяжелого ручного труда и времени. Например, закЮна гфокатмой машины в линии занимает до 8 час, затем нужно около CJTOK. чтобы стабилизировать режим формования, при этом вырабатывается некондиционное стекло. Кроме того, недостатком известных печей является сложность обеспеченн.я необходимых технологических условий фор /:ования (расхода стекломассы, ее температуры и др.) при установке на выработочных каналах разнородных линий (прокат и ф.цоат-ванна, прокат профильного ч прокат армированного стекла).

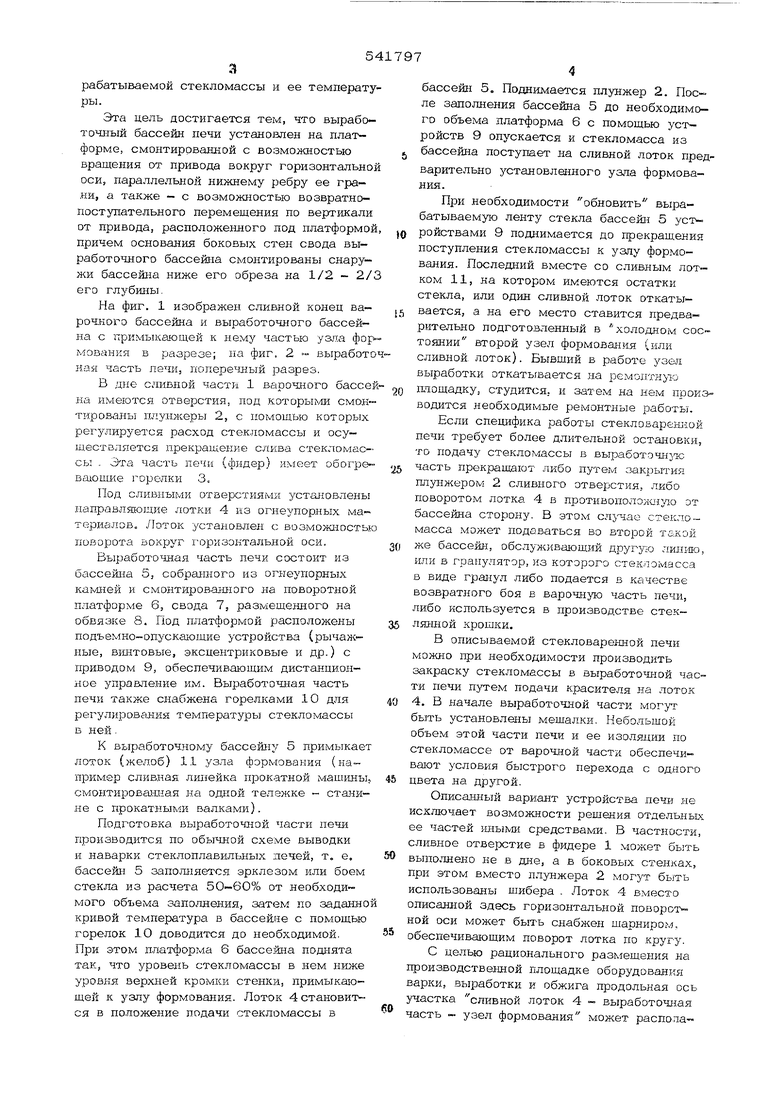

Целью )1зс.бретення является упрощение операций пуска и остановки узла формовалия, а также регулирование расхода вырабатываемой стекломассы и ее температу ры. Эта цепь достигается тем, что выработочный бассейн печи устано влен на платформе, смонтированной с возможностью вращения от привода вокруг горизонтально оси, параллельной нижнему ребру ее грани, а также - с возможностью возвратнопоступательного перемещения по вертикали от привода, расположенного под платформой причем основания боковых стен свода выработочного бассейна смонтированы снаружи бассейна ниже его обреза на 1/2 2/ его глубины. На фиг. 1 изображен сливной конец варочного бассейна и выработочного бассейна с примь кающей к нему частью уача фор мования в разрезе; на фиг, 2 - выработ ная часть печи, поперечный разрез. В дне сливной части 1 варочного бассе на имеются отверстия, под которыми смон™ тировалы плунлсеры 2, с помощью которых регулируется расход стекломассы и осуществляется прекращение слива стекломассы . Эта часть печи (фидер) имеет обогре ва1оа1ие горелки 3. Под сливными отверстиями установлены направляющие лотки 4 из огнеупорных материалов. Лоток установлен с возможностью поворота вокруг горизонтальной оси. Выработочная часть печи состоит из бассейна 5, собранного из огнеупорных каь/щей и смонтированного на поворотной платформе 6, свода 7, размещенного на обвязке 8. Под платформой расположены подъемно-опускающие ycTpoiicTBa (рычажные, винтовые, экспентриковые и др.) с приводом 9, обеспечивающим дистаниионное управление им. Выработочная часть печи также снабжена горелками 10 для регулировгшия температуры стекломассы в ней. К выработочному бассейну 5 примыкает лоток (желоб) 11 узла формования (например сливная линейка прокатной машины смонтированная на о.цной тележке - станине с прокатными валками). Подготовка выработочпой части печи производится по схеме выводки и наварки стеклоплавильных :яечей, т. е. бассейн 5 заполняется эрклезом или боем стекла из расчета 50-60% от необходимого объема заполнения, затем по заданно кривой температура в бассейне с помощью горелок 10 доводится до необходимой. При этом платформа 6 бассейна поднята так, что уровень стекломассы в нем ниже уровня верхней кромки стенки, примыкающей к узлу формования. Лоток 4 становится в но.пожение подачи стекломассы в бассейн 5, Поднимается плунжер 2. После заполнения бассейна .5 до необходимого объема платформа 6 с помощью устройств 9 опускается и стекломасса из бассейна поступает на сливной лоток предварительно установленного узла формования. При необходимости обновить вырабатываемую ленту стекла бассейн 5 уст ройствами 9 поднимается до прекраш;ения поступления стекломассы к узлу формования. Последний вместе со сливным лотком 11, на котором имеются остатки стекла, или один сливной лоток откатывается, а на его место ставится предварительно подготовленный в холодном сос тоянии второй узел формования (или сливной лоток). Бывший в работе узел выработки откатывается на ремонтнуьо площадку, студится, и затем на нем производится необходимые ремонтные работы. Если специфика работы стекловареш-юй печи требует более длительной ocTajiOBKH, то подачу стекломассы в выработочн 1с часть прекращают либо путем закрытия плунжером 2 сливного отверстия, либо поворотом лотка 4 в противопололш то от бассейна сторону. В этом стекломасса может подаваться во второй такой же бассейн, обслуживающий другую линшо, или в гранулятор, из которого стек.аомасса в виде гранул либо подается в качестве возвратного боя в варочную часть печи, либо используется в производстве стеклянной крощки, В описываемой стекловаренной печи можно при необходимости производить закраску стекломассы в выработочной части печи путем подачи красителя на лоток 4. В начале выработочной части могут быть установлены мещалки. Небольшой объем этой части печи и ее изолялии по стекломассе от варочной части обеспечивают условия быстрого перехода с одного цвета на другой. Описанный вариант устройства печи не исхлючает возможности рещения отдельных ее частей и.ными средствами. В частности, сливное отверстие в фидере 1 может быть выполнено не в Д11е, а в боковых стенках, при этом вместо плунжера 2 могут быть использованы щибера . Лоток 4 вместо описанной здесь горизонтальной поворотной оси может быть снаблдан щарниром, обеспечивающим поворот лотка по кругу. С целью рационального размещения на производственной площадке оборудования варки, выработки и обжига продольная ось участка сливной лоток 4 - Выработочная часть - узел формования может распопа-

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления листового пористого стекла | 1980 |

|

SU939411A1 |

| Ванная стекловаренная печь | 1981 |

|

SU977410A2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2069196C1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ИЗ ГОРНЫХ ПОРОД | 1992 |

|

RU2017691C1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| Ванная стекловаренная печь | 1977 |

|

SU716988A1 |

| Стекловаренная печь | 1980 |

|

SU948899A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

Авторы

Даты

1977-01-05—Публикация

1973-08-14—Подача