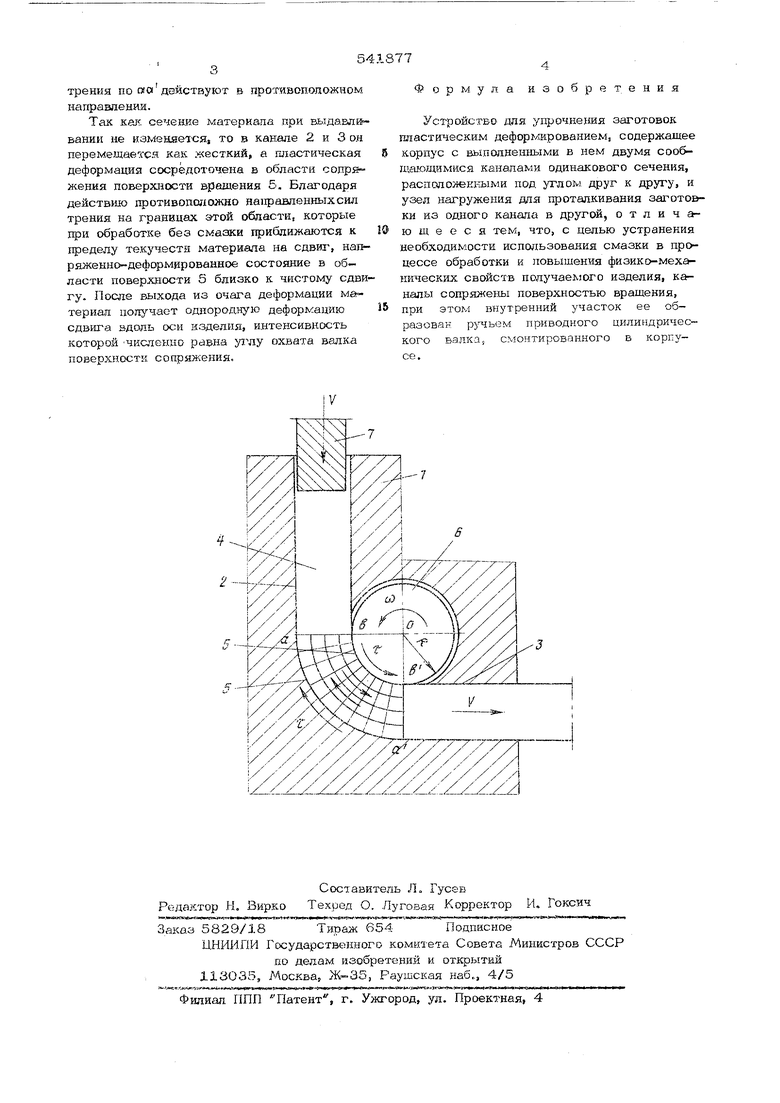

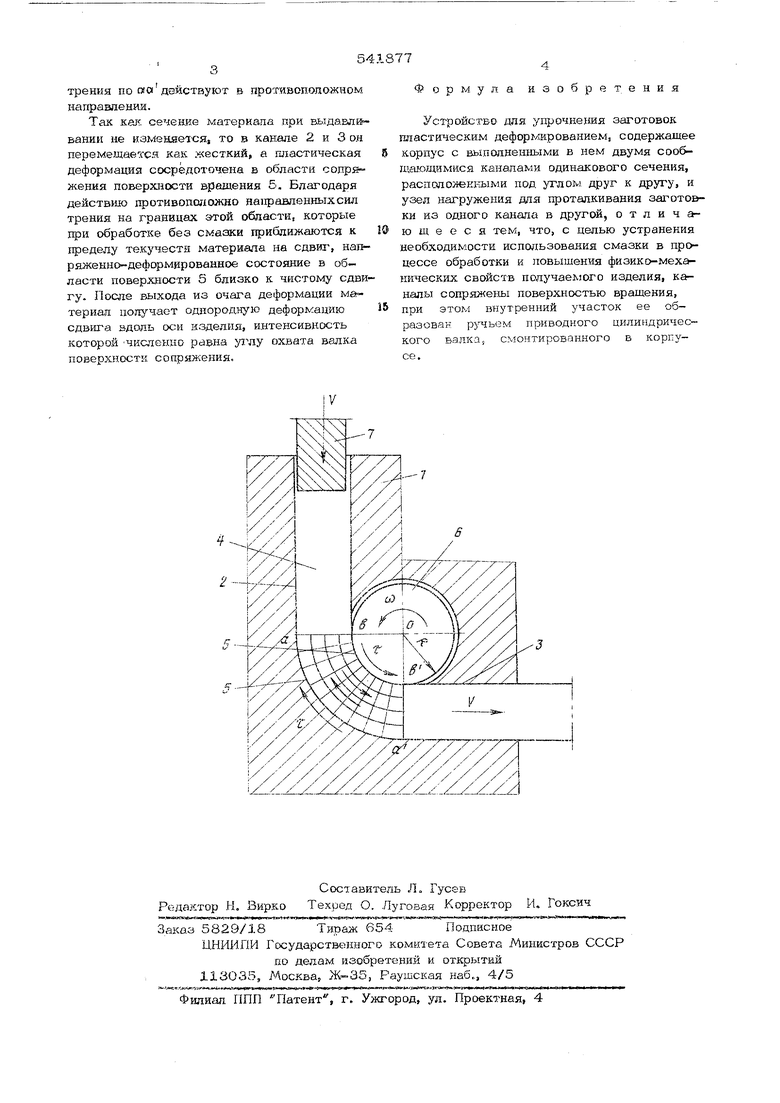

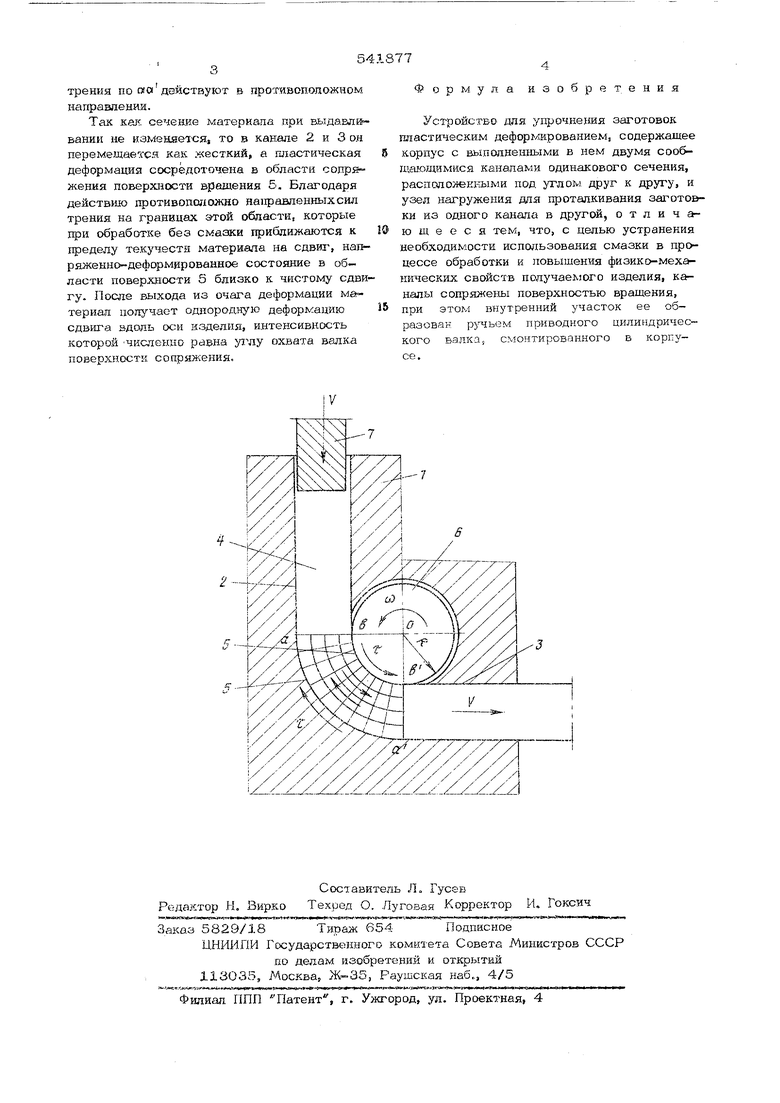

Изобретение относится к обработке металлов давлением. Известно устройство для упрочнения металлов пластическим деформированием, содержащее корнус с выполненными в нем двумя сообщающимися каналами одинаково го сечения расположенными под углом друг к другуз и узел н,згружения для проталкивания заготовки из одного канала в другой. Недостатком устройства является обязательное гфименение смазки и сравни тельно низкие физико-механические свойства обрабатываемого металла. С целью устранения необходимости использования смазки в процессе обработки к повышения физико-механических свойств получаемого изделия в предлагаемом устройстве каналы сопряжены поверхностью вращения. Ее внутренний участок образова ручьем приводного цилиндрического валка, смонтированного в Kopnj ce. При этом пре дусматривается приведение валка во враще ние в направлении проталкивания со скоростью, превышающей скорость движения металла. На чертеже представлено устройство в разрезе. В корпусе 1 устройства выполнены каналы 2 и 3 равного поперечного сечения, соответствующего сечению обрабатываемой заготовки 4,Каналь1 сопряжены поверхностью вращения 5, которая образована путем вращения кх сечения вокруг центра О. Наружная часть этой поверхности оавыполнена в корпусе, а внутренняя образована ручьем цилиндрического зшгка 6, ось которого со&падает с центро; : О. В канале 2 размещается nj aHCOH 7, служащий для проталкива ния заготовки. Работа устройства осуществляется в след тощей последовательности. Обрабатываемая заготовка 4 под давлением пуансона 7 перемещается со скоростью V , выдавливается из канала 2 в канал 3. Валок 6 приводится во вращении с угловой скоростью ч, выбранной таким образом, чтобы скорость точек: на поверхности ручья превышала скорость движения материала, т.е. , Силы трения по будут действовать в направлении металла, в то время как силы трения по га Одействуют в противоположном направления. Так сечение материала при выдавли вании не иэменшетсяв то в канале 2 и 3 он перемещается как жесткий, а шхастическая деформация сосредоточена в области conpsjжения поверхности вращения 5. Благодаря действию противоположно направленных сил трения на границах этой области, которые при обработке без смазки при(3лижаются к пределу текучести материала на сдвиг, напряженно-деформированное состояние в области поверхности S близко к чисто1иу сдви гу. После выхода из очага деформации материал получает однороД-ную деформацию сдвига адопь оси изделия, интенсивность которой чкслешш равна углу охвата валка поверхности сопряжения. 4 Формула изобретения Устройство для упрочнения заготовок Ш1астическим деффыкрованием, содержащее корпус с выполненными в нем двумя сообщаю;димися каналами одинакового сечения, располойекьтыми под углом друг к другу, и узел нагружения для проталкивания заготовки из одного канала в другой, о т л и ч аю щ е е с я тем, что, с целью устранения необходимости использования смазки в процессе обработки и повышения физико-механических свойств получаемого изделия, каналы сопряжены поверхностью вращения, при этом внутренний участок ее образован ручьем приводного цилиндрического валка; смонтированного в корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения заготовок пластическим деформированием | 1982 |

|

SU1042865A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ЗАГОТОВОК МНОГОГРАННОЙ И КРУГЛОЙ ФОРМЫ В НАНОСТРУКТУРНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2009 |

|

RU2418092C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

| Способ изготовления заготовки стального сердечника для бронебойно-зажигательной пули | 2020 |

|

RU2744402C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ШЕСТИГРАННОЙ ФОРМЫ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 2008 |

|

RU2383632C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| Устройство для упрочнения металлов пластическим деформированием | 1980 |

|

SU902962A1 |

Авторы

Даты

1977-01-05—Публикация

1975-05-07—Подача