Изобретение относится к способам деформационно-термической обработки металлов и может применяться для получения заготовок с нанокристаллической (НК) структурой с высоким уровнем физико-механических свойств материалов. Оно может быть использовано в машиностроении, в авиастроении, в медицинском материаловедении и в других областях.

Известен способ изготовления прямоугольных поковок путем свободного осаживания слитков с последующими обжатиями для получения плоских граней (И.П.Тарновский, В.Н.Трубин, М.Г.Златкин. Свободная ковка в прессах. М.: Машиностроение, 1967, с.222-242).

Известен способ механической обработки титановых заготовок многократной прокаткой или экструдированием (Цвиккер У. Титан и его сплавы. Перевод с немецкого М.: Металлургия, 1979, с.512), существенно улучшающий механические свойства за счет создания в материале субструктуры.

Известен способ получения титановых заготовок в пересекающихся вертикальном и горизонтальном каналах (RU 2175685, C22F 1/18, B21J 5/00, опубл. 10.11.2001). Сущность способа состоит в следующем: проводят пластическую деформацию заготовки в пересекающихся вертикальном и горизонтальном каналах при понижении температуры в интервале 500-250°C с накопленной логарифмической степенью деформации е≥4, после чего осуществляют термомеханическую обработку чередованием холодной деформации со степенью 30-90% с промежуточным и окончательным отжигом в интервале температур 250-500°С в течение 0,5-2 ч.

Известен способ и устройство (патент US 5400633, В21С 23/00, 23/21, 28.03.1995), в котором интенсивная пластическая деформация (ИПД) проходит в равных по площадям поперечного сечения каналах, пересекающихся под прямым углом.

К общему недостатку способов и устройств, касающихся равно-канального углового прессования, связанного с механической схемой деформирования, относят трудности переустановки заготовки в вертикальный канал для последующих циклов деформирования из-за одинаковых по площади поперечных размеров каналов и заготовок (например, сложно нанести смазку и т.п.). Известные способы обработки материалов деформацией, описанные выше, дорогостоящие и могут иметь большой процент отходов при прессовании. К существенному недостатку способов и устройств равноканального углового прессования относится и высокая неравномерность распределения деформации в концевых частях заготовок, что не обеспечивает структурного однородного состояния во всем объеме. Кроме этого требуется применение мощного прессового оборудования.

Наиболее близким к предлагаемому способу является способ деформационной обработки материалов и устройство для его осуществления (патент RU 2315117, С21D 7/10 и др., опубл. 20.01.2008). В этом способе производят последовательное по циклам деформирование исходной заготовки сжатием ее по высоте с получением заготовки с боковыми гранями. При этом обеспечивают пластическое течение материала заготовки равномерно в двух противоположных направлениях по оси, перпендикулярной направлению прилагаемого деформационного усилия. Каждый цикл деформирования включает размещение заготовки в полости устройства, ее деформирование, извлечение заготовки из полости и переустановку для следующего цикла. Деформирование осуществляют в устройстве, которое содержит рабочую часть с полостью, верхний и нижний пуансоны. Полость рабочей части выполнена из двух частей с прямоугольным сечением: верхней и нижней. Нижняя часть расширена вдоль одной из ее горизонтальных осей.

Основным недостатком известного способа и устройства является то, что таким путем деформирования не удается добиться получения заготовки с однородной субструктурой по всему объему материала, так как происходит динамическая полигонизация и рекристаллизация, хотя сравнение структуры в поперечном и продольном сечениях демонстрирует отсутствие заметной анизотропии формы зерен.

Известный способ и устройство позволяют за счет ИПД получать субмикрокристалическую структуру, однако достигнутого уровня механических свойств материала недостаточно для изготовления ответственных конструкций, в том числе медицинских имплантатов.

Задачей изобретения является разработка способа и устройства, обеспечивающих более технологичное и менее затратное получение однородного объемного наноструктурного материала с улучшенным уровнем механических свойств.

Указанный технический результат достигается тем, что способ получения заготовок шестигранной формы с нанокристалической структурой включает последовательную по циклам деформационную обработку исходной заготовки с ее деформированием, которое осуществляют с обеспечением интенсивной пластической деформации заготовки, и далее многоходовую механическую обработку заготовки на прокатном стане в валках с ручьями шестигранной формы, причем каждый цикл деформационной обработки включает размещение заготовки в полости устройства для деформационной обработки, имеющей пересекающиеся верхнюю вертикальную и нижнюю горизонтальную части, ее деформирование, извлечение из указанной полости и переустановку для осуществления следующего цикла путем поворота на 90°, а деформирование осуществляют путем сжатия заготовки по высоте в указанных пересекающихся верхней вертикальной и нижней горизонтальной частях полости с обеспечением пластического течения материала заготовки в двух противоположных направлениях по оси, перпендикулярной направлению прилагаемого деформационного усилия, и с ограничением деформации заготовки стенками нижней горизонтальной части полости, которая имеет закругленные сверху боковые торцы и два расположенных сверху подпора клиновидной формы, выполненных с обеспечением площади входных поперечных сечений нижней горизонтальной части полости, которая на 3-20% меньше площади поперечного сечения верхней вертикальной части полости.

Кроме того, используют деформационное устройство с нижней горизонтальной частью полости, которая состоит из двух частей, первая из которых ограничена сверху верхними подпорами клиновидной формы с углом при вершине клина, составляющим 70-75°, а вторая - имеет прямоугольную форму и выполнена с площадью поперечного сечения, которая на 0,5-0,8% меньше площади поперечного сечения верхней вертикальной части полости.

Кроме того, многоходовую механическую обработку заготовки на прокатном стане осуществляют при комнатной температуре.

Кроме того, осуществляют ступенчатую многоходовую механическую обработку заготовки на прокатном стане в валках с ручьями, выполненными с уменьшением площади поперечного сечения и с гранями, которые отличаются по размеру на 8-10%.

Кроме того, ступенчатую многоходовую механическую обработку заготовки на прокатном стане осуществляют с поворотом заготовки вокруг продольной оси на угол 90° и с разворотом ее на 180° для каждой следующей ступени.

Кроме того, ступенчатую многоходовую механическую обработку заготовки на прокатном стане осуществляют со степенью обжатия за одну ступень, исключающей появление на заготовке магистральных трещин.

Указанный технический результат достигается также тем, что устройство для деформационной обработки при получении заготовок шестигранной формы с нанокристалической структурой содержит рабочую часть с полостью в виде пересекающихся верхней вертикальной и нижней горизонтальной частей, а также верхний и нижний пуансоны, причем нижняя горизонтальная часть полости имеет закругленные сверху боковые торцы и два расположенных сверху подпора клиновидной формы, выполненных с обеспечением площади входных поперечных сечений нижней горизонтальной части полости, которая на 3-20% меньше площади поперечного сечения верхней вертикальной части полости.

Кроме того, нижняя горизонтальная часть полости выполнена из двух частей, первая из которых ограничена сверху подпорами клиновидной формы с углом при вершине клина, составляющим 70-75°, а вторая - имеет прямоугольную форму и выполнена с площадью поперечного сечения, которая на 0,5-0,8% меньше площади поперечного сечения верхней вертикальной части полости.

Кроме того, верхний и нижний пуансоны выполнены различными по высоте.

Кроме того, устройство выполнено разборным.

Кроме того, боковые торцы нижней горизонтальной части полости выполнены сверху закругленными радиусом, составляющим 0,2-0,3 диаметра вписанной в указанную часть полости окружности.

Сущность изобретения заключается в следующем.

Предлагаемые способ и устройство позволяют осуществить интенсивную пластическую деформацию заготовок, имеющих первоначально различную геометрическую форму. Размещение заготовки осуществляют таким образом, что при деформировании заготовка находится в замкнутом пространстве, и подпор ее боковых граней в верхней полости устройства осуществляется его четырьмя гранями. Деформационная обработка включает последовательное циклическое деформирование заготовки сжатием ее по высоте в замкнутом пространстве предлагаемого устройства таким образом, что пластическое течение материала происходит в двух противоположных направлениях к направлению деформирующего усилия. Предлагаемое устройство имеет в нижней горизонтальной полости двухсторонний подпор клиновидной формы с углами 70-75° в вершине клина. Это позволяет производить за один цикл более интенсивную (на 5-7%) величину деформации по сравнению с прототипом, а также уменьшить величину растягивающих напряжений, часто приводящих к образованию боковых трещин при осаживании заготовки.

Кроме того, боковые торцы горизонтальной полости сверху выполнены закругленными с радиусом 0,2-0,3 от диаметра вписанной в полость окружности, а площадь поперечного сечения горизонтальной полости на 0,5-0,8% меньше, чем площадь поперечного сечения вертикальной полости, что обеспечивает большую технологичность при переустановке заготовки при деформировании, так как заготовка после деформирования приобретает форму нижней горизонтальной полости с закругленными торцами. При переустановке заготовки для следующего цикла деформирования осуществляют поворот заготовки вокруг продольной оси на 90° для более равномерной проработки структуры.

После первого цикла деформирования заготовка приобретает прямоугольную форму с закругленными торцами и практически готова для следующего цикла деформации. Степень деформации в каждом отдельном цикле можно варьировать за счет изменения высоты нижнего пуансона. Удаление деформируемой заготовки из устройства производят с помощью выталкивателя. Далее заготовку охлаждают до комнатной температуры.

Проведенные промежуточные контрольные испытания полученного материала на микроструктуру и микротвердость показали, что данный способ позволяет получать за счет ИПД ультрамелкозернистую структуру обрабатываемого материала со средним размером зерна не более 0,2-0,3 мкм, что повышает прочностные характеристики материала.

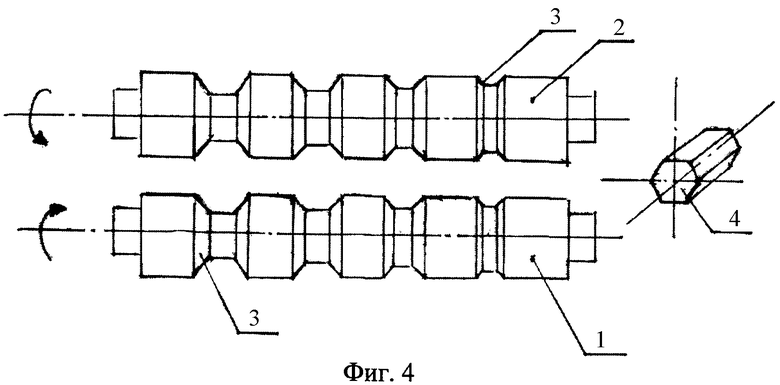

Для получения объемного наноструктурного материала необходимо дополнительно провести механическую обработку заготовки деформированием на прокатном стане (прокатку) на валках с ручьями шестигранной формы. Прокатку проводят на валках с ручьями шестигранной формы, площади поперечных сечений которых ступенчато уменьшаются, размеры граней которых отличаются друг от друга на 8-10%. Это позволяет постепенно при малой степени обжатия при деформировании добиться существенного упрочнения материала. Прокатка проводится при комнатной температуре. Степень обжатия за один проход выбирается таким образом, чтобы в процессе прокатки не возникли магистральные трещины, и не происходило разрушение материала. Практика показывает, что ступенчатую прокатку за один проход необходимо проводить с малым шагом по степени обжатия (0,1-0,5 мм). Количество проходов регламентируется требуемой величиной конечной степени деформации, которая может достигать 90%. В результате получают готовые прутки шестигранной формы.

Предлагаемое изобретение иллюстрируется следующими чертежами.

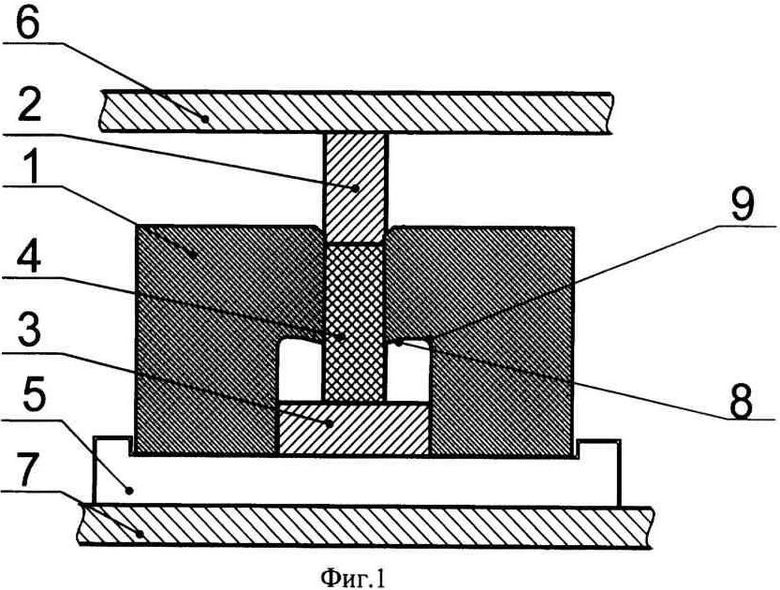

На фиг.1 представлен общий вид устройства и заготовки.

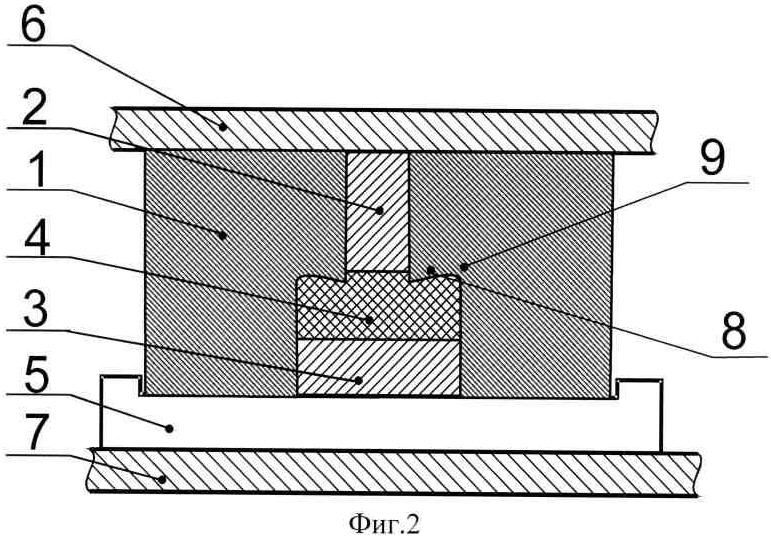

На фиг.2 представлен общий вид устройства и заготовки после деформации.

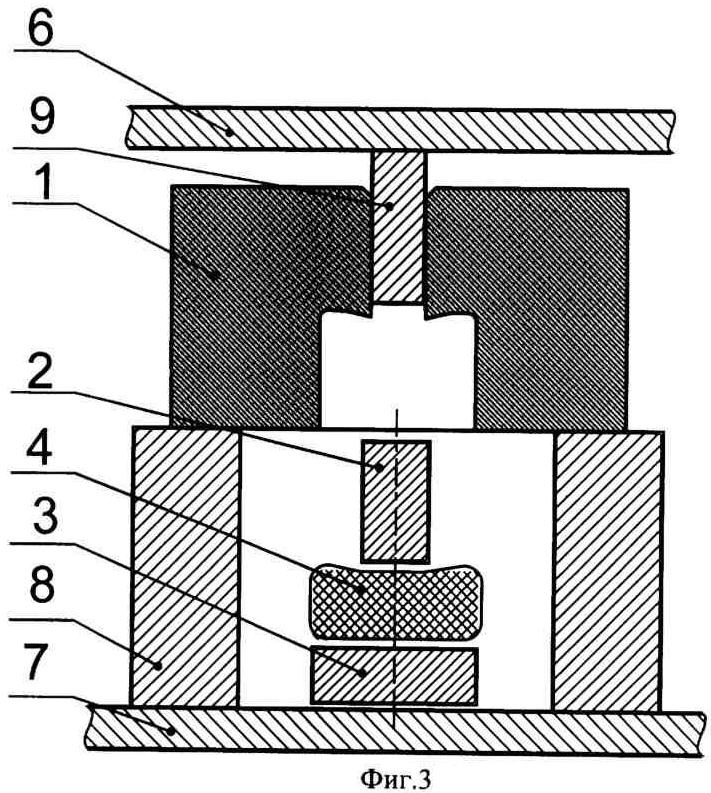

На фиг.3 показано извлечение заготовки из устройства.

На фиг.4 показаны цилиндрические валки с ручьями шестигранной формы со ступенчато уменьшающимися по площади поперечного сечения размерами.

Представленное на фиг.1 устройство состоит: из верхней и нижней частей полости (1) устройства, верхнего (2) и нижнего (3) пуансонов, между которыми помещена заготовка (4), основания устройства (5), верхней (6) и нижней (7) плит пресса. Цифрой (8) обозначены два клиновидной формы подпора (входа). Цифрой (9) обозначены расположенные в горизонтальной полости закругленные сверху торцы. Использование двух клиновидной формы подпоров в горизонтальную полость позволяет дополнительно увеличить величину деформации на 5-7%. Выбор величины площадей входных поперечных сечений двух клиновидной формы подпоров 3-20% обусловлен пластичностью используемых материалов. Для сплавов с высокой пластичностью, для обеспечения эффективного подпора целесообразно соотношение площадей поперечных сечений вертикальной и горизонтальной полостей выбирать по нижней границе интервала 3-20%. Результаты экспериментов показывают, что для титана марок ВТ1-0 и ВТ1-00 оптимальным являются величины площадей входных поперечных сечений двух клиновидной формы подпоров 5-6%.

На фиг.2 представлен вид заготовки в устройстве после деформации. При прохождении материала заготовки через два клиновидной формы подпора в горизонтальную полость происходит более интенсивная деформация сдвига в области пересечения каналов, что существенно ускоряет процесс измельчения структуры заготовки по всему объему. Это позволяет сократить число циклов прессования и, следовательно, уменьшить временные и материальные затраты.

На фиг.3 представлено устройство при извлечении заготовки после деформации. Устройство устанавливается на кольцо-приемник (8), в которое выталкивателем (9) извлекается заготовка (4) и пуансоны (2) и (3).

На фиг.4. показаны валки для прокатки с ручьями шестигранной формы, где:

1, 2 - валки для прокатки,

3 - шестигранные ручьи разных размеров,

4 - получаемая после прокатки заготовка.

Способ реализуется следующим образом.

Устройство для деформирования помещается на основании и нагревается в муфельной печи до заданной температуры, затем в устройство помещается заготовка. Для равномерного прогрева заготовка при каждом цикле нагревается с одной и той же скоростью. Затем заготовка подвергается интенсивной ИПД в полости устройства.

Далее заготовка извлекается из полости устройства и переустанавливается путем поворота вокруг продольной оси на 90°. Последовательность операций осуществляется 3-5 раз при каждой температуре и при последовательном понижении температуры.

Использование дополнительно подпоров при прессовании позволяет уменьшить число циклов деформирования на 15-20 процентов, что позволяет уменьшить временные и материальные затраты. При деформировании необходимо тщательно смазывать рабочие полости для предотвращения появления задиров на поверхности заготовок. Наличие двух клиновидной формы подпоров с углами 70-75° в вершине клина в горизонтальном канале существенно помогает и решению проблемы смазки, так как позволяет разместить больше смазки в горизонтальном канале. Выбор углов 70-75° в вершине клина обусловлен обеспечением более пластичного течения материала заготовки при продавливании через два входа в горизонтальные полости устройства. Наличие закруглений по боковым торцам горизонтальной полости позволяет получить заготовки после деформирования с закругленными торцами, а меньшая на 0,5-0,8% площадь поперечного сечения горизонтальной полости, чем площадь поперечного сечения вертикальной полости делает заготовки сразу же пригодными для следующего цикла деформирования, а это обеспечивает процесс более быстрым и технологичным.

Далее деформирование проводится с помощью холодной многоступенчатой прокатки на валках с ручьями шестигранной формы разного размера, что позволяет получить объемный наноструктурный материал. Размеры шестигранных ручьев рассчитаны так, чтобы обеспечивался плавный переход по величине деформации заготовки при последовательном переходе от больших по площади поперечного сечения размеров ручьев к меньшим по площади поперечных сечений размерам ручьев. Только холодная прокатка с небольшим шагом по степени обжатия позволяет получать более однородную наноструктуру материала. Прокатку необходимо проводить с регулярным поворотом заготовки вокруг продольной оси на 90 градусов и разворотом на 180 градусов для более качественного равномерного измельчения структуры материала. На этом этапе размеры зерна для титана марок ВТ1-0 и ВТ1-00 дополнительно измельчаются примерно до 0,1 мкм и менее. Для предотвращения преждевременного разрушения материала при прокатке степень обжатия за один проход экспериментально подбирается таким образом, чтобы не допустить формирования магистральных трещин в заготовке. Количество проходов определяется требуемой степенью деформации. Фактически прокатку проводят при очень малых степенях обжатия, начиная с первого цикла прокатки. Только в таком случае, как показывает практика, при прокатке можно не проводить промежуточных термообработок, хотя они и способствуют снижению остаточных напряжений. Использование валков с шестигранными ручьями с плавно уменьшающимися размерами позволяет проводить более интенсивную деформацию заготовки за один проход, так как обжатие образца происходит одновременно с шести сторон. За счет этого также удается сократить количество циклов прокатки и, следовательно, уменьшить энергоемкость процесса.

Пример конкретного выполнения

Заготовку из технически чистого титана марки ВТ1-0 в виде прутка диаметром 19 мм и длиной 45 мм с равномерной мелкозернистой структурой со средним размерам зерна около 10 мкм подвергали по описанному выше способу ИПД с использованием предлагаемого устройства. ИПД проводили при последовательном понижении температуры в интервале 450-300°. Выдержка заготовки при заданной температуре составляла 6-8 мин. Нагретое устройство вместе с заготовкой помещалось между верхней и нижней плитами пресса и заготовка подвергалась деформированию со скоростью 10-2-10-3 с-1. По окончании процесса деформирования устройство устанавливалось на кольцо-приемник, в которое посредством выталкивателя извлекались заготовка и пуансоны. Для следующего цикла заготовка переустанавливалась в полости устройства путем поворота вокруг продольной оси на 90° для более равномерной проработки структуры и снова нагревалась в печи.

При каждом цикле температуру снижали на 50 градусов. Заготовку деформировали 3-5 раз при каждой температуре со сменой оси деформации. Накопленная логарифмическая степень деформации достигала е≥7. После окончания ИПД заготовку вынимали из устройства для прессования и охлаждали до комнатной температуры.

Далее проводили ступенчатую многоходовую прокатку на валках с ручьями шестигранной формы разного размера. Прокатку начинали с самого большого по площади поперечного сечения размера ручья. Для предотвращения формирования магистральных трещин прокатку проводили со степенью обжатия 0,1-0,2 мм. Количество проходов соответствовало конечной величине деформации 86%. В результате получили шестигранный пруток с ребром 4 мм и длиной до 500 мм.

Затем провели контроль структуры и механических свойств полученного материала (см. таблицу).

Таким образом, предложенные способ и устройство для получения объемного наноструктурного материала позволяют получить улучшенные механические свойства титана, а также сократить временные и энергетические затраты на производство материала за счет уменьшения количества проходов при прессовании и прокатке с использованием валков с ручьями шестигранной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ЗАГОТОВОК МНОГОГРАННОЙ И КРУГЛОЙ ФОРМЫ В НАНОСТРУКТУРНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2009 |

|

RU2418092C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2464116C1 |

| СПОСОБ ФОРМИРОВАНИЯ СОРТОВОГО ПРОФИЛЯ В ЗАКРЫТЫХ КАЛИБРАХ | 2014 |

|

RU2582839C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении заготовок шестигранной формы с высоким уровнем физико-механических свойств. Исходную заготовку подвергают последовательной по циклам деформационной обработке и последующей многоходовой механической обработке на прокатном стане. Каждый цикл деформационной обработки включает размещение заготовки в полости устройства, деформирование, извлечение из указанной полости и переустановку для следующего цикла путем поворота на 90°. Полость имеет пересекающиеся верхнюю вертикальную и нижнюю горизонтальную части. Деформирование производят путем сжатия заготовки по высоте в частях полости с обеспечением пластического течения материала заготовки в двух противоположных направлениях. При этом ограничивают деформации заготовки стенками нижней горизонтальной части полости. Указанная часть имеет закругленные сверху боковые торцы и два расположенных сверху подпора клиновидной формы. Площади входных поперечных сечений нижней горизонтальной части полости на 3-20% меньше площади поперечного сечения верхней вертикальной части. В результате обеспечивается получение заготовок с однородной структурой во всем объеме. 2 н. и 9 з.п. ф-лы, 4 ил. 1 табл.

1. Способ получения заготовок шестигранной формы с нанокристаллической структурой, характеризующийся тем, что он включает последовательную по циклам деформационную обработку исходной заготовки с ее деформированием, которое осуществляют с обеспечением интенсивной пластической деформации заготовки, и далее многоходовую механическую обработку заготовки на прокатном стане в валках с ручьями шестигранной формы, причем каждый цикл деформационной обработки включает размещение заготовки в полости устройства для деформационной обработки, имеющей пересекающиеся верхнюю вертикальную и нижнюю горизонтальную части, ее деформирование, извлечение из указанной полости и переустановку для осуществления следующего цикла путем поворота на 90°, а деформирование осуществляют путем сжатия заготовки по высоте в указанных пересекающихся верхней вертикальной и нижней горизонтальной частях полости с обеспечением пластического течения материала заготовки в двух противоположных направлениях по оси, перпендикулярной направлению прилагаемого деформационного усилия, и с ограничением деформации заготовки стенками нижней горизонтальной части полости, которая имеет закругленные сверху боковые торцы и два расположенных сверху подпора клиновидной формы, выполненных с обеспечением площади входных поперечных сечений нижней горизонтальной части полости, которая на 3-20% меньше площади поперечного сечения верхней вертикальной части полости.

2. Способ по п.1, характеризующийся тем, что используют деформационное устройство с нижней горизонтальной частью полости, которая состоит из двух частей, первая из которых ограничена сверху верхними подпорами клиновидной формы с углом при вершине клина, составляющим 70-75°, а вторая - имеет прямоугольную форму и выполнена с площадью поперечного сечения, которая на 0,5-0,8% меньше площади поперечного сечения верхней вертикальной части полости.

3. Способ по п.1, характеризующийся тем, что многоходовую механическую обработку заготовки на прокатном стане осуществляют при комнатной температуре.

4. Способ по п.1, характеризующийся тем, что осуществляют ступенчатую многоходовую механическую обработку заготовки на прокатном стане в валках с ручьями, выполненными с уменьшением площади поперечного сечения и с гранями, которые отличаются по размеру на 8-10%.

5. Способ по п.4, характеризующийся тем, что ступенчатую многоходовую механическую обработку заготовки на прокатном стане осуществляют с поворотом заготовки вокруг продольной оси на угол 90° и с разворотом ее на 180° для каждой следующей ступени.

6. Способ по п.4 или 5, характеризующийся тем, что ступенчатую многоходовую механическую обработку заготовки на прокатном стане осуществляют со степенью обжатия за одну ступень, исключающей появление на заготовке магистральных трещин.

7. Устройство для деформационной обработки при получении заготовок шестигранной формы с нанокристаллической структурой, характеризующееся тем, что оно содержит рабочую часть с полостью в виде пересекающихся верхней вертикальной и нижней горизонтальной частей, а также верхний и нижний пуансоны, причем нижняя горизонтальная часть полости имеет закругленные сверху боковые торцы и два расположенных сверху подпора клиновидной формы, выполненных с обеспечением площади входных поперечных сечений нижней горизонтальной части полости, которая на 3-20% меньше площади поперечного сечения верхней вертикальной части полости.

8. Устройство по п.7, характеризующееся тем, что нижняя горизонтальная часть полости выполнена из двух частей, первая из которых ограничена сверху подпорами клиновидной формы с углом при вершине клина, составляющим 70-75°, а вторая - имеет прямоугольную форму и выполнена с площадью поперечного сечения, которая на 0,5-0,8% меньше площади поперечного сечения верхней вертикальной части полости.

9. Устройство по п.7, характеризующееся тем, что верхний и нижний пуансоны выполнены различными по высоте.

10. Устройство по п.7, характеризующееся тем, что оно выполнено разборным.

11. Устройство по п.7, характеризующееся тем, что боковые торцы нижней горизонтальной части полости выполнены сверху закругленными радиусом, составляющим 0,2-0,3 диаметра вписанной в указанную часть полости окружности.

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| US 5400633 A, 28.03.1995 | |||

| US 5513512 A, 07.05.1996. | |||

Авторы

Даты

2010-03-10—Публикация

2008-03-18—Подача