(54) ИНСТР У М ЕН ТАЛ ЬН АЯ С ТАЛ Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU870483A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Сталь | 1978 |

|

SU711151A1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Сталь | 1977 |

|

SU692892A1 |

| Сталь | 1982 |

|

SU1093724A1 |

| Сталь | 1981 |

|

SU981439A1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| Сталь | 1980 |

|

SU956600A1 |

| НОЖЕВАЯ СТАЛЬ | 2008 |

|

RU2382112C1 |

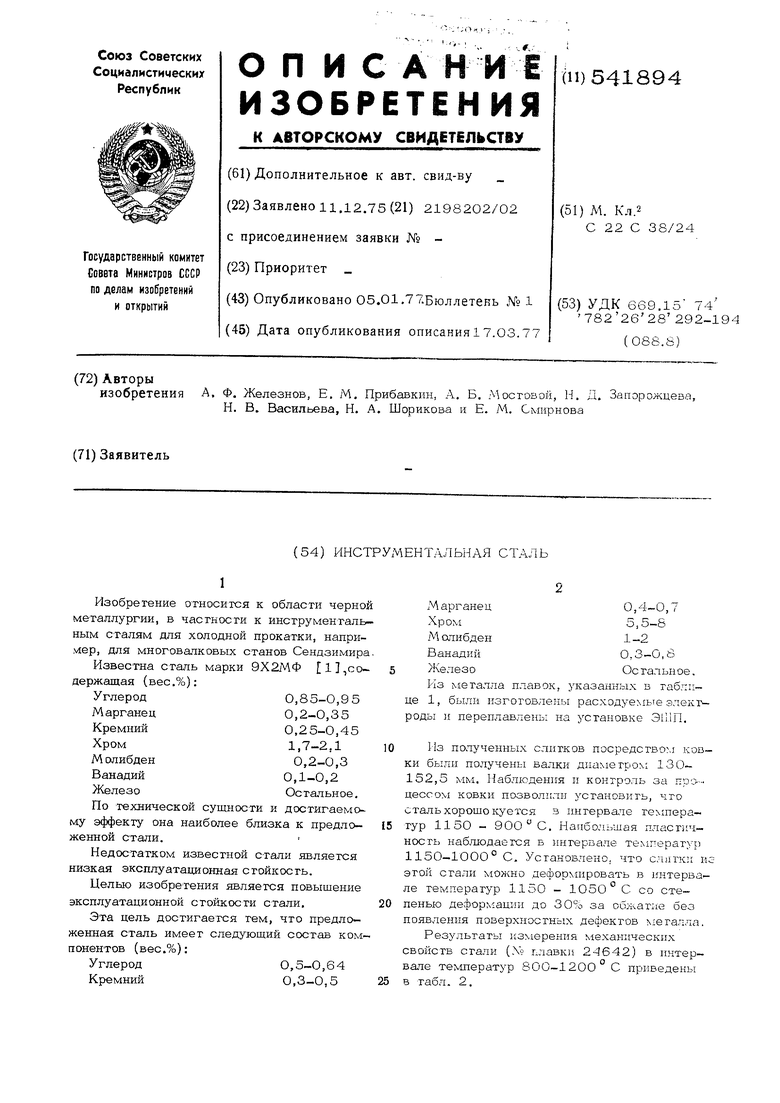

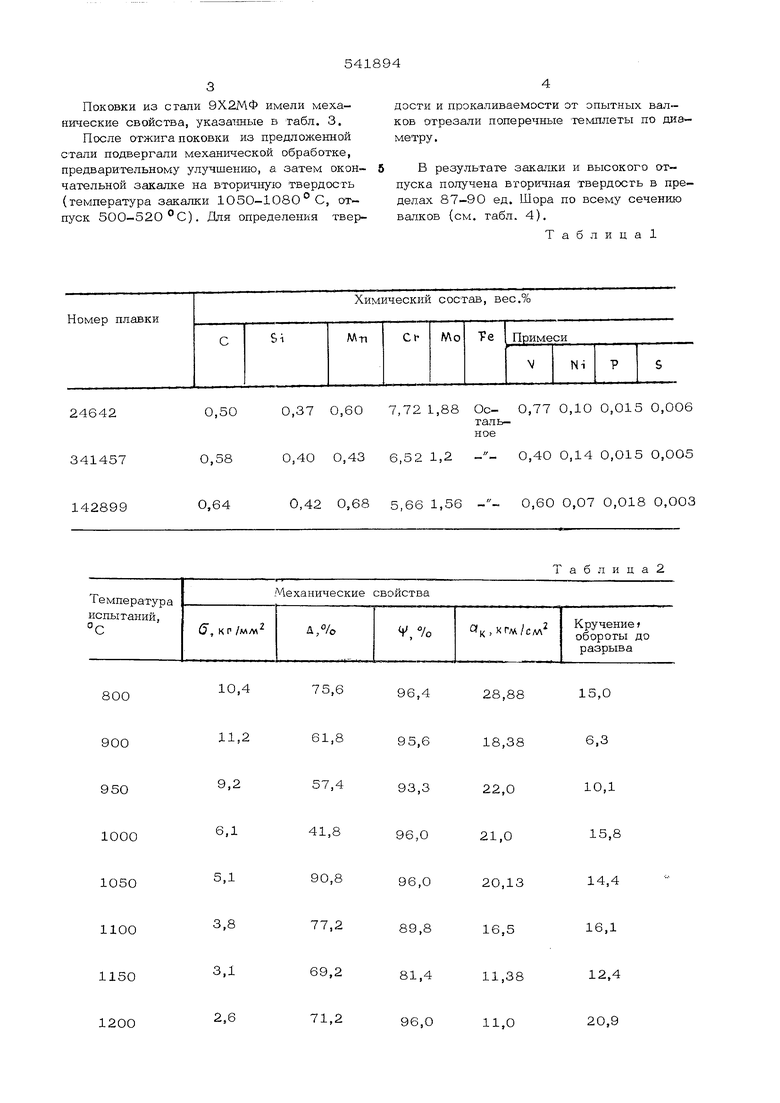

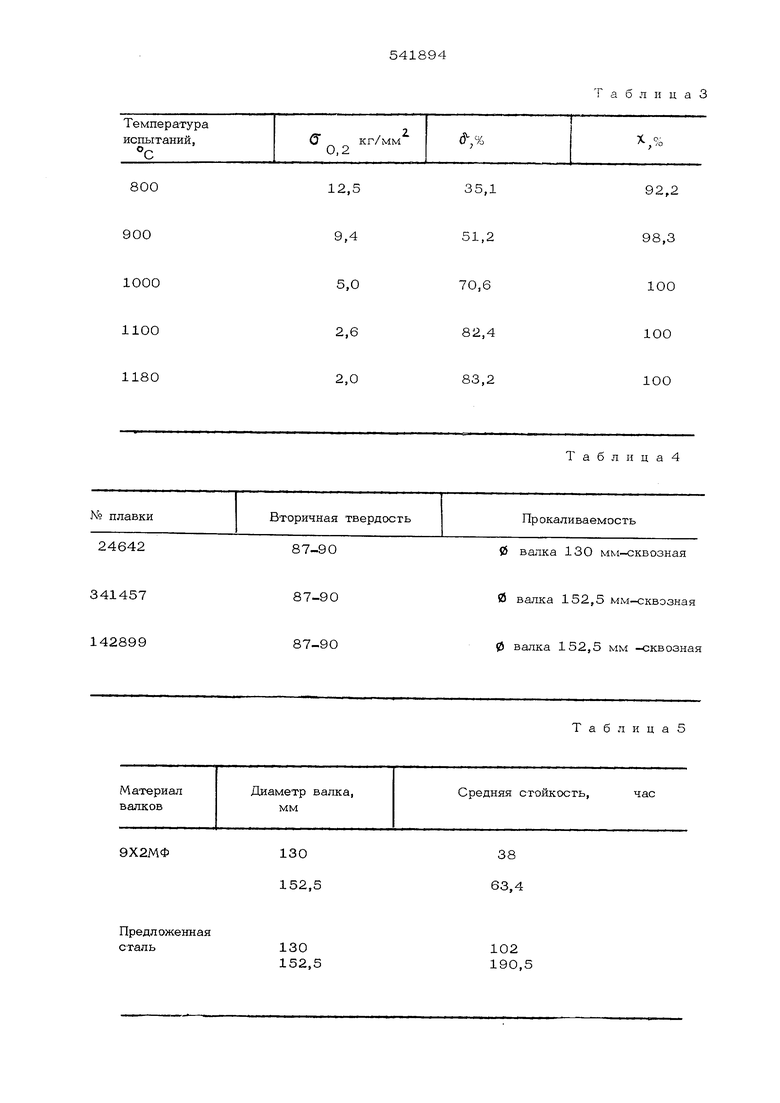

Изобретение относится к области черно металлургии, в частности к инстру мен таль ным сталям для холодной прокатки, напри.viep, для многовалковых станов Сендзимира Известна сталь марки 9Х2МФ I,содержащая (вес.%): Углерод0,85-0,95 Марганец0,2-0,35 Кремний0,25-0,45 Хром1,7-2,1 Молибден0,2-0,3 Ванадий0,1-0,2 ЖелезоОстачьное. По технической сущности и достигаемому эффекту она наиболее близка к предложенной стали. Недостатком известной стали является низкая эксплуатационная стойкость. Целью изобретения является повышение эксплуатационной стойкости стали, Эта цель достигается тем, что предложенная сталь имеет следующий состав ком понентов (вес.%): УглеродО,5-0,64 Кремний0,3-0,5 0,4-0,7 Марганец 5,5-8 Хром Молибден 1-2 0,3-0,8 Ванадий Железо Остальное, Из металла плавок, указанных в таблице 1, были изгоговлены расходуемьте электроды Н переплавлены на установке ЭШП. Из полученных слитков посредством ковки были получены валки диаметром 130- 152,5 мм. Наблюдения и контроль за пра-цессом ковки позволили установить, чго сталь хорошо куется з интервале температур 1150 - . Наибольшая пластичность наб.людаегся в интервале температур 1150-1000° С. Установлено, что слитки из этой стали можно деформировать в интервале температур 1150 - 1050 С со степенью деформации до 30% за обжатие без появления поверхностных дефектов металла. Результаты измерения механических свойств стали (.9 т лавки 24642) в интервале температур 80О-1200 С пр1шедены в табл. 2. 3 Поковки из стали 9Х2МФ имели механические свойства, указатшые в табл. 3. После отжига поковки из предложенной стали подвергали механической обработке, предварительному улучшению, а. затем окон- 5 чательной закалке на вторичную твердость {температура закалки 1050-1080° С, отпуск 500-520 С). Для определения твер0,5О0,37 0,60

24642 3414570,580,40 0,43 0,640,42 0,68 142899

10,4

800 54189

7,72 1,88 Ос- 0,77 0,10 0.015 0,006 таль- ное

а б л и ц а 2

15,0 4 4 дости и прокаливаемости от опытных вал- ков отрезали поперечные темппеты по днеметру, В резулвтате закалки и высокого ог- пуска получена вторичная твердость в пределах 87-90 ед. Шора по всему сеченкю валков {см. табл. 4), Таблица 6,52 1,2 0,40 0,14 0,О15 0,ОО5 5,66 1,56 0,60 0,07 0,018 О.ООЗ

№ плавки

Вторичная твердость

24642

87-90

341457

87-90

142899

87-90

Диаметр валка,

Материал валков мм

130

9Х2МФ 152,5

Предложенная

130 сталь 152,5

Т а б л и ц а 3

Таблица4

Пр окаливаемость

0 валка 130 мм-сквозная

0 валка 152,5 мм-сквэзная

0 валка 152,5 мм -сквозная

Таблица5

Средняя стойкость,час

38 63,4

102 190,5

зоб

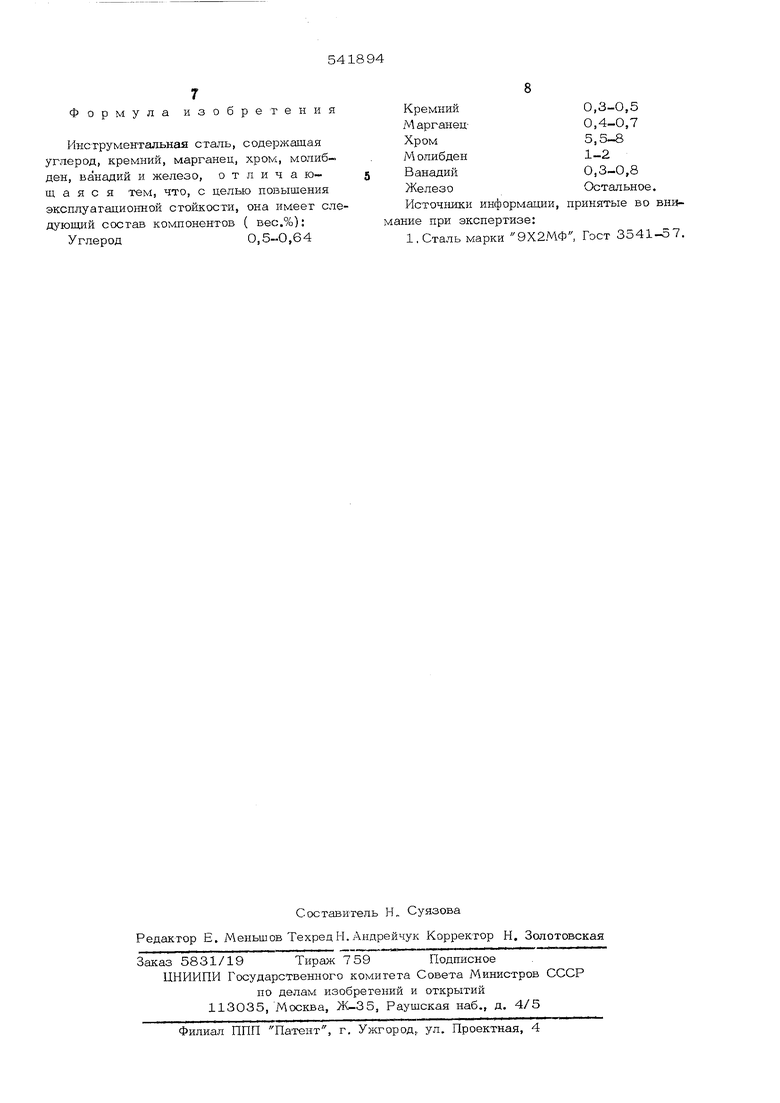

Формула

р е т е н и я

Инструментальная стань, содержащая углерод, кремний, марганец, хром, молибден, ванадий и железо, о т л и ч а гоод а я с я тем, что, с целью повышения эксплуагационной стойкости, она имеет следующий состав компонентов ( вес.%):

Углерод0,5-0,64

0,3-О,5

0,4-0,7

5,5-8

1-2

0,3-0,8

Остальное.

Источники информации, принятые во внимание при экспертизе:

1, Сталь марки 9Х2МФ, Гост 3541-57.

Авторы

Даты

1977-01-05—Публикация

1975-12-11—Подача