Изобретение относится к металлургии, в частности к сталям д-яя инструментов горячей деформации, а именно валков горячей прокатки больших сечений, к которым предъявл ются высокие требования по разгаростойкости, твердости и пластичностк при горячей обработке давлением. Известна сталь, содержащая,вес.% углерод 0,4-0,5, хром 2,0-2,5; молибден 1,8-2, вольфрам 3,5-4,5 ванадий 0,8-1,2 никель 0,7-0,9 кремний до 0,5; марганец до 0,6} сера до 0,3; фосфор до 0,03г железо остальное Ц. Недостатком этой стали является высокая стоимость из-за повышенного содержания дорогих легирующих элементов: ванадия, молибдена, вольфра ма. Наиболее близкой к описываемой по технической сущности и достигаемому эффекту является сталь, содержащая, вес.%: углерод 0,55-0,65; кремний 0,17-0,37; марганец 0,50,8; хром 0,6-0,9; никель 1-1,5; сера 0,04; фосфор 0,04; железо остальное f2 . После ковки валки из этой стали подвергают нормализации и длительно му высокому отпуску либо закалке и отпуску. После термообработки валки из этой стали имеют следующие механические свойства и твердость: о в 68/72 кгс/мм ; 10/10; а 2,5/2,5 , НВ 229-285/255302 кгс/мм (над чертой - значения после нормализации и отпуска, а под чертой - значения после закалки и отпуска). Недостаток известной стали заключается в том, что она обладает низкой горячей пластичностью, что снижает способность стали к горячей деформации. Кроме того, она обладает повьаиенной склонностью к образованию трещин при термической обработке и недостаточной разгаростойкостью при циклических нагревах и охлаждениях в процессе горячей прокатки. Целые изобретения является повышение разгаростойкости пластичности и прочности. Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель и жецезо, дополнительно содержит алюмиНИИ, титан, кальций, кобальт и ванадий при следующем соотношении компонентов, вес.%;

0,50-0,60 0,17-0,35 0,6-1,2 0,7-1,5 1,0-1,5 0,01-0,05. 0,003-0,05 0,005-0,02 0,005-0,35

704834

Ванадий 0,005-0,08 Железо Остальное Исследования показали, что предлагаемое соотношение компонентов стали является рациональньм для обес 5 печения высокой раэгаростойкости, пластичности и прочности в процессе эксплуатации, а также высокой технологичности при изготовлении.

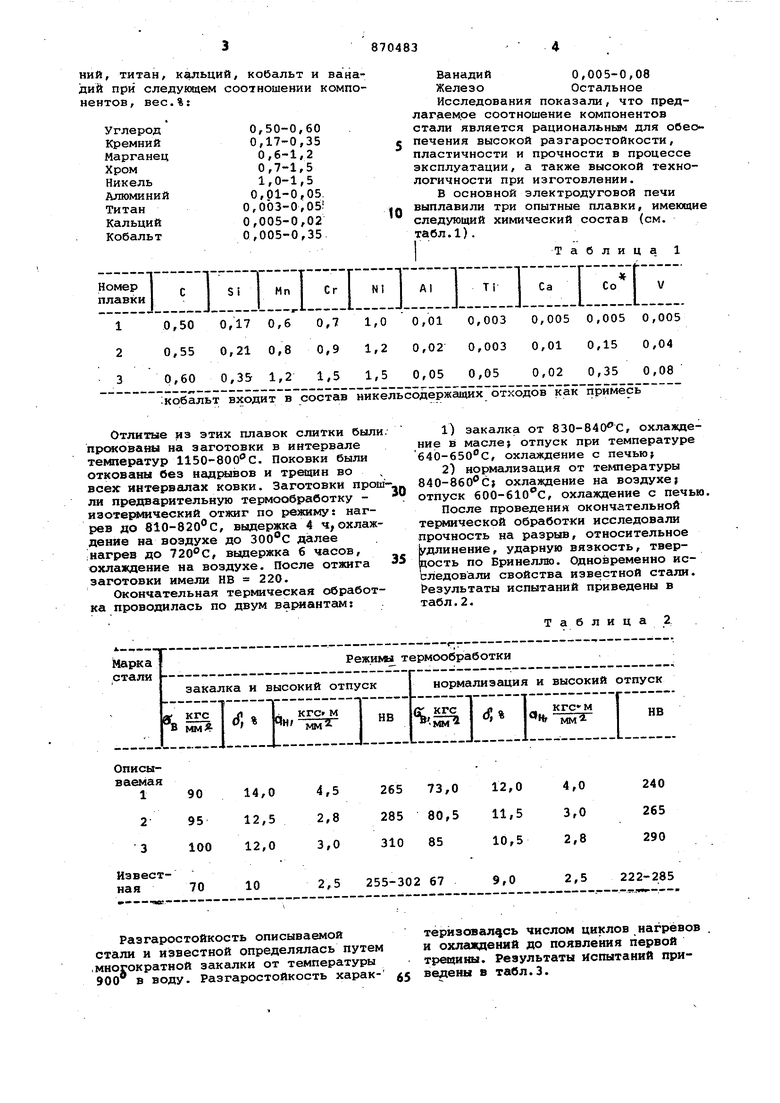

В основной электродуговой печи JO три опытные плавки, имеющие следующий химический состав (см. табл.1).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU981439A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

Отлитые из этих плавок слитки был прсжованы на заготовки в интервале температур 1150-800 С. Поковки были откованы без надрывов и трещин во всек интервалах ковки. Заготовки про ли предварительную термообработку изотермический отжиг по режиму: нагрев до 810-820 С, выдержка 4 ч, охлаж дение на воздухе до далее iнагрев до , выдержка 6 часов, охлаждение на воздухе. После отжига заготовки имели НВ 220. Окончательная термическая обработ ка проводилась по двум вариантам:

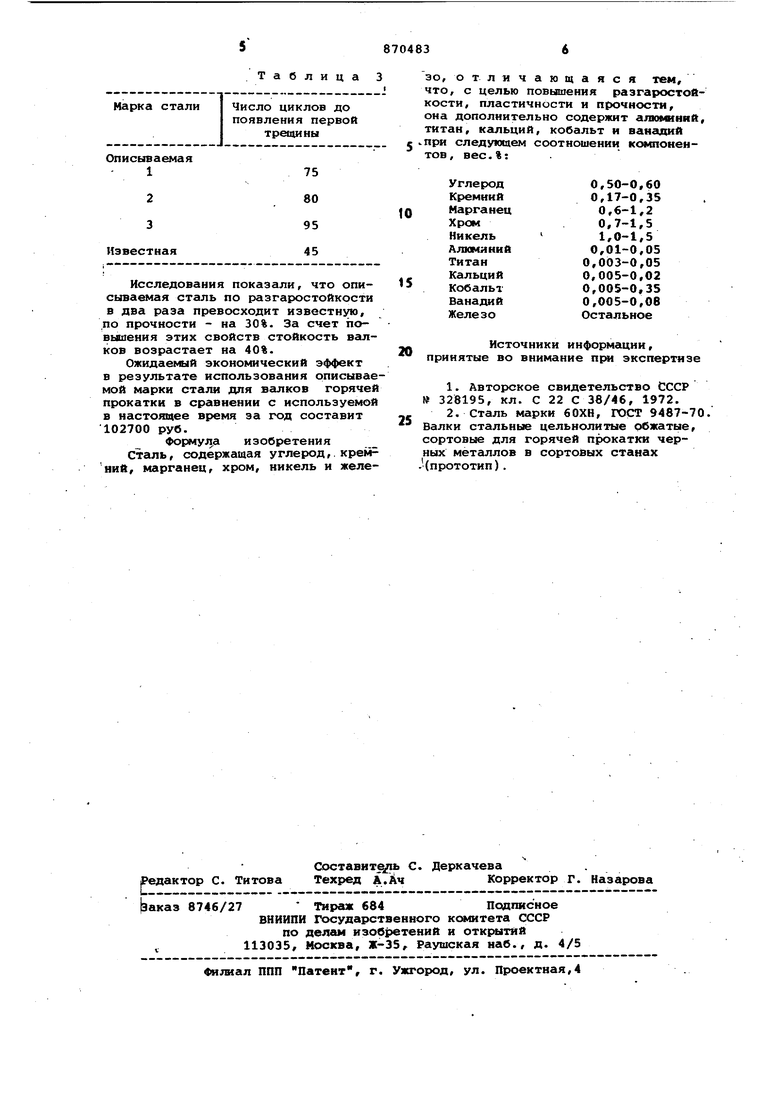

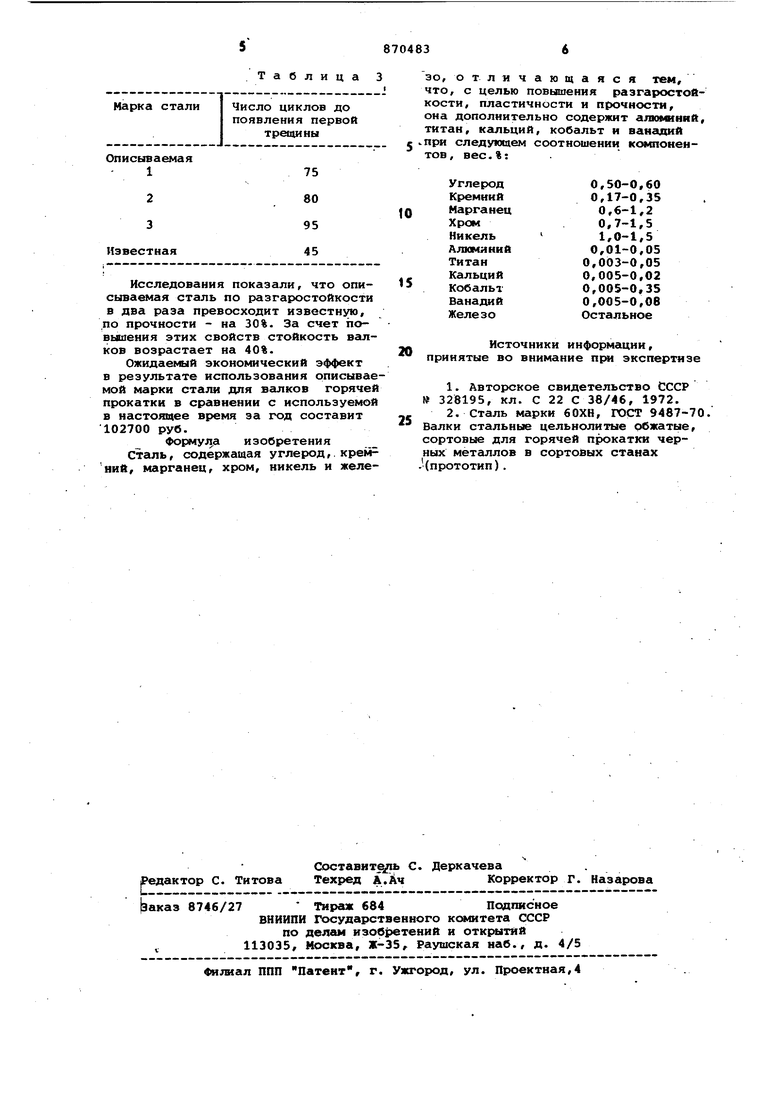

Разгаростойкость описываемой стали и известной определялась путем .многократной закалки от температуры 900 в воду. Разгаростойкость характерйзовал сь числом циклов нагревов и охлёикдений до появления первой трещины. Результаты испытаний приведены в табл.3. 1)закалка от 830-840 0, охлаждение в масле отпуск при температуре 64b-650°C, охлаждение с печью 2)нормализация от теютературы 840-860 0} охлаждение на воздухе; отпуск бОО-бЮ С, охлаждение с печью. После проведения окончательной термической обработки исследовали прочность на разрыв, относительное удлинение, ударную вязкость, твердость по Бринеллю. Одновременно исследовали свойства известной стали. Результаты испытаний приведены в табл.2. Таблица 2,

Таблица 3

Исследования показали, что описываемая сталь по разгаростойкости в два раза превосходит известную, по прочности - на 30%. За счет повышения этих свойств стойкость валков возрастает на 40%.

Ожидаемой экономический эффект в результате использования описываемой марки стали для валков горячей прокатки в сравнении с используемой в настоящее время за год составит 102700 руб.

Формула изобретения СТёшь, содержащая углерод, крем ний, марганец, хром, никель и желе30, отличающаяся тем, что, с целью повышения раэгаростойкости, пластичности и прочности, она дополнительно содержит алюминнй, титан, кгшьций, кобальт и ванадий J-при следующем соотношении компонентов , вес,%:

Углерод

0,50-0,60 0,17-0,35

Кремний 0,6-1,2

Марганец

Хром 0,7-1,5

Никель 1,0-1,5 0,01-0,05

Алюминий

Титан 0,003-0,05 0,005-0,02

Кальций

5 0,005-0,35

Кобальт 0,005-0,06

Железо Остальное

Источники информации, принятые во внимание при экспертизе

(прототип) .

Авторы

Даты

1981-10-07—Публикация

1979-12-13—Подача