(54) СТАЛЬ

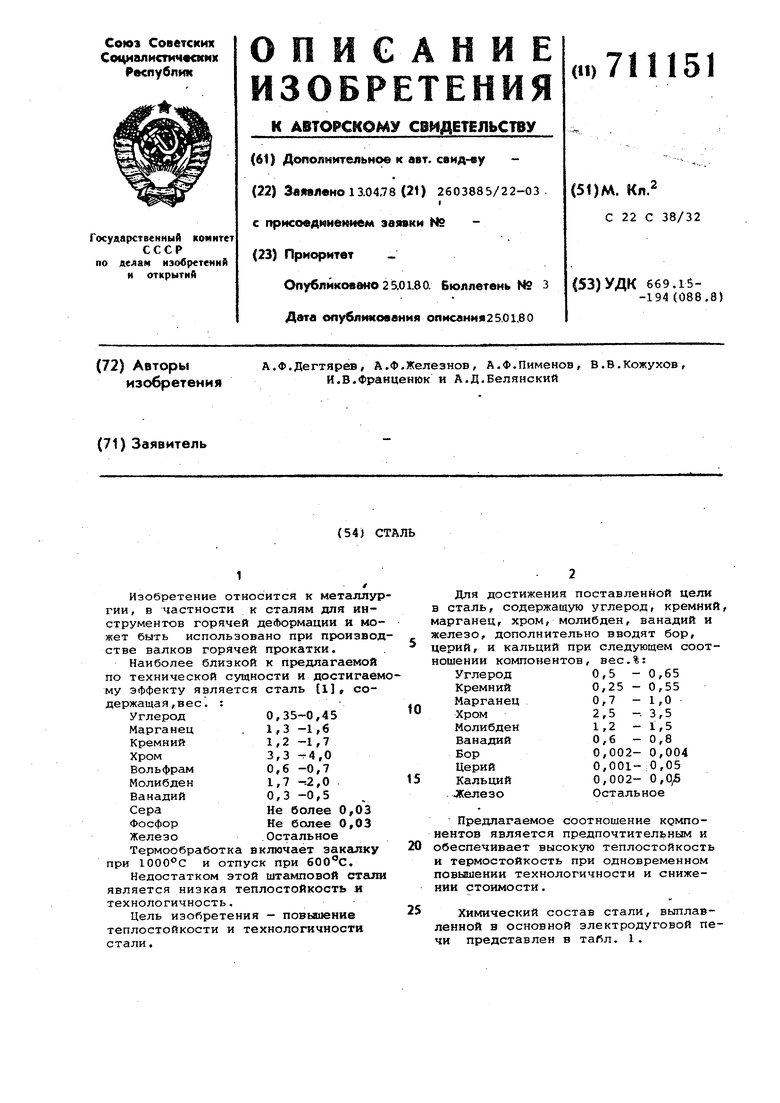

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| Способ изготовления поковок переменного сечения,преимущественно,из углеродистых конструкционных сталей | 1986 |

|

SU1407636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Сталь | 1979 |

|

SU870483A1 |

| Сталь | 1987 |

|

SU1423622A1 |

| Сталь | 1980 |

|

SU956600A1 |

| ЖЕЛЕЗНЫЙ СЕРДЕЧНИК ТРАНСФОРМАТОРА | 2019 |

|

RU2744690C1 |

| Чугун | 1984 |

|

SU1280039A1 |

Примеси: S 0,025, Р 0,025, N1 0,4

Из выплавленных сталей отливают слитки, проковывают на заготовки. Ковка осуществляется в интервале температур 1150-850°С. Поковки откованы без надрывов и .трещин во всем интервале ковки. Заготовки подвергают пастермическому отжигу по режиму: нагрев до 850-870°С, выдержка 3 ч, охлаждение с печью до 650-670 С,вьадержка б ч и охлаждение с печью до 100-150С После отжига твердость по Бринеллю составляет. 195-220 кгс/мм2 .

Затем поковки окончательно термообрабатывают по режиму: нагрев до 1150°С, выдержка 2 ч, закалка в масле, высокий трюхкратный отпуск по 1 ч при 520°С.

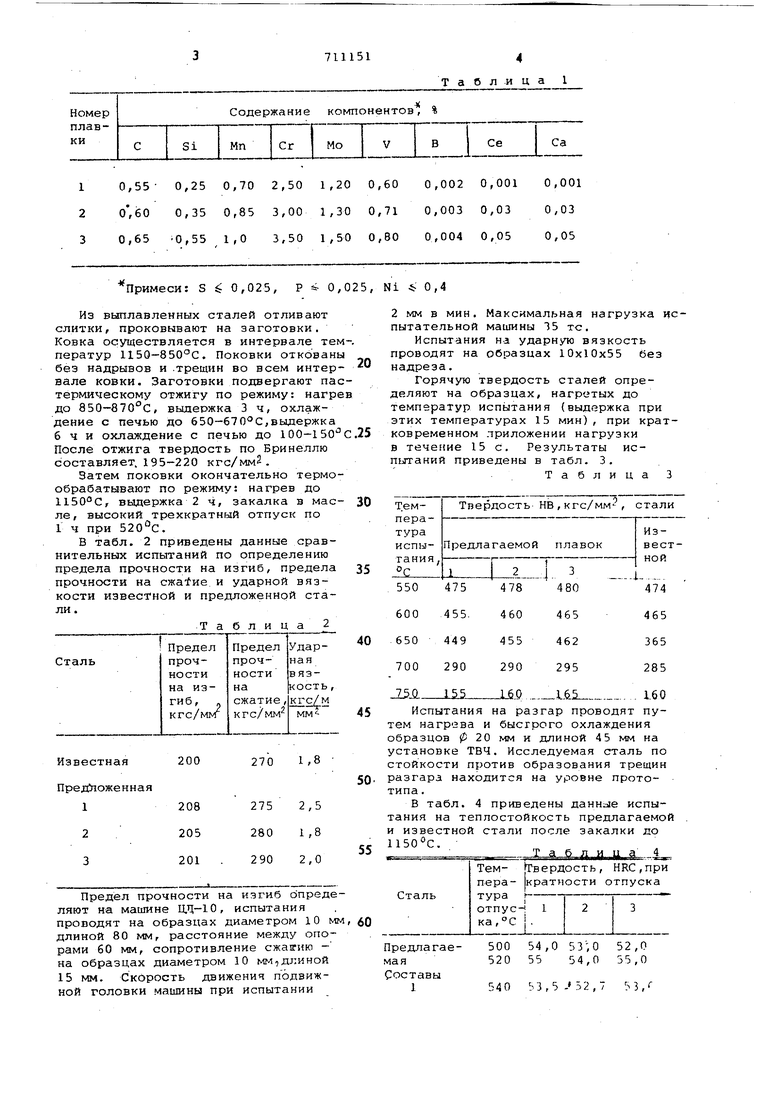

В табл. 2 приведены данные сравнительных испытаний по определению предела прочности на изгиб, предела прочности на cжafиe и ударной вязкости известной и предложенной стали.

Таблица 2

1,8

200

Известная

270

Пpe i oжeннaя

Предел прочности на изгиб определяют на машине ЦД-10, испытания проводят на образцах диаметром 10 мм, Q длиной 80 мм, расстояние между опорами 60 мм, сопротивление сжатию - на образцах диаметром 10 мм,длиной 15 мм. Скорость движения подвижной головки машины при испытании

2 мм в мин. Максимальная нагрузка испытательной машины Т5 тс.

Испытания на ударную вязкость проводят на образцах 10x10x55 без надреза.

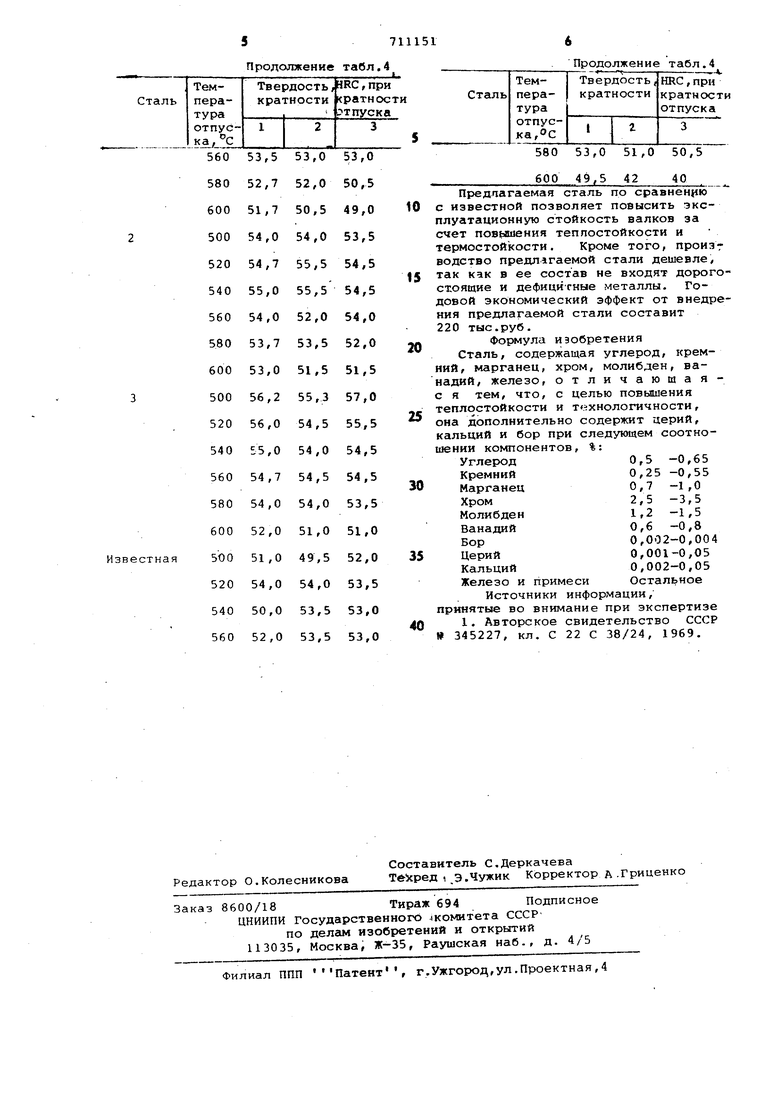

Горячую твердость сталей определяют на образцах, нагретых до температур испытания (выдержка при этих температурах 15 мин), при кратковременном приложении нагрузки в течение 15 с. Результаты испытаний приведены в табл. 3.

Таблица 3

460

465

465

650

449

455

462

365

290

290

295

285

750 155

-L651.е.5

160

Испытания на разгар проводят путем нагрева и быстрого охлаждения образцов (5 20 мм и длиной 45 1им на установке ТВЧ. Исследуемая сталь по стойкости против образования трещин разгара находится на уровне прототипа.

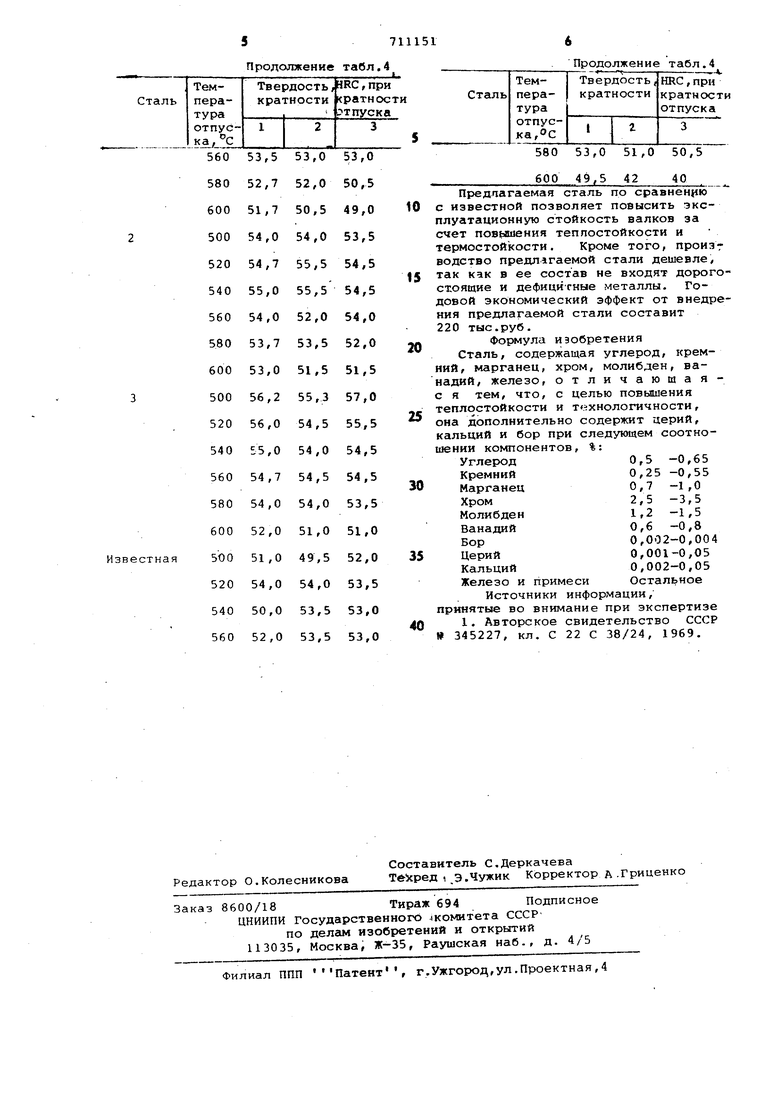

В табл. 4 приведены данные испытания на теплостойкость предлагаемо и известной стали после закалки до 1150°С.

Таблица 4

Продолжение тавл,4

560

53,0

53,5 52,7 580

52,0 600 51,7

50,5

54,0 54,0 500 54,7 520

55,5

55,5 55,0 540 560

52,0 54,0 580 53,7

53,5 600

51,5 53,0 500 56,2

55,3 56,0 520

54,5 55,0 540

54,0 54,7 560

54,5 580 54,0

54,0 600 52,0

51,0 5-00 51 ,0

49,5

звестная 520 54,0

54,0 50,0

53,5 540 52,0 560

53,5

Продолжение табл.4

580 53,0 51,0 50,5

600

42

40

Предпагаемая сталь по сравнению

10 с известной позволяет повысить эксплуатационную стойкость валков за счет повышения теплостойкости и термостойкости. Кроме того, произг водство предлагаемой стали дешевле,

15 так как в ее состав не входят дорогостоящие и дефицитные металлы. Годовой экономический эффект от внедрения предлагаемой стали составит 220 тыс.руб.

Формула изобретения

20

Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, железо, отличающая с я тем, что, с целью повышения теплостойкости и технологичности,

25 она дополнительно содержит церий, кальций и бор при следующем соотношении компонентов, %:

-0,65

УглеродО,5 0,25 -0,55

Кремний

30 0,7 -1,0

Марганец -3,5

Хром2,5

Молибден1,2 -1,5 -0,8

Ванадий0,6 0,002-0,004

Бор 0,001-0,05

35

Церий

Кальций0,002-0,05

Железо и примеси Остальное Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

40

345227, кл. С 22 С 38/24, 1969.

Авторы

Даты

1980-01-25—Публикация

1978-04-13—Подача