1

Изобретение относится к. электролитическому никелиров шшо, в частности к электролитам для получения микротрещиноватых никелевых покрытий, которые при последующем осаждении на них хрома обеспечивают получение коррозионностойкнх защитных покрытий.

Известен сернокислый электролит никелирования, содержащий сульфат никеля, хлорид ниЕвля и борную кислоту, в который для получения напряженных осадков вводят триметилборан 1 ,

Однако в Данном электролите осаждения микротрещ1шоватого хрома можно достичь введением в него специальных добавок, например селената натрия. Кроме того, микротрещиноватая структура покрытий обнаруживается только после дополнительной обработки горячей водой,

Известен также электролит для получени никелевых покрытий с микротрещинами, содержащий хлорид никеля и ацетат аммо1шя Е21.

Однако при нормальных условиях работы атогг электролит не обеспечивает получения

большого колкчесгЕЛ ммкаогреишн, что, в свою очередь, делает ъ-инель-хромовое покрытие недостаточно коррознонностойким.

Предложенный эЛЭктрогшт отличается от известного дополкитэлькь)м содержанием 1,2,3 -- тркс ( JS --шшнэтоксп)пропана при следующем сосп-ношении компонентов, г/л: Хлорид никеля (гидрат)20О-ЗОО

Ацетат аммония (гидрат)5О-75

1,2,3-Трнс ( 5 -цианэтокси) пропан0 02-0,06.

5казенное огличие позволяет получить никелевые покрытия с большим количеством микротрещпи, при эгок; высокие эксплуатационные характеристики электролита сохраняются.

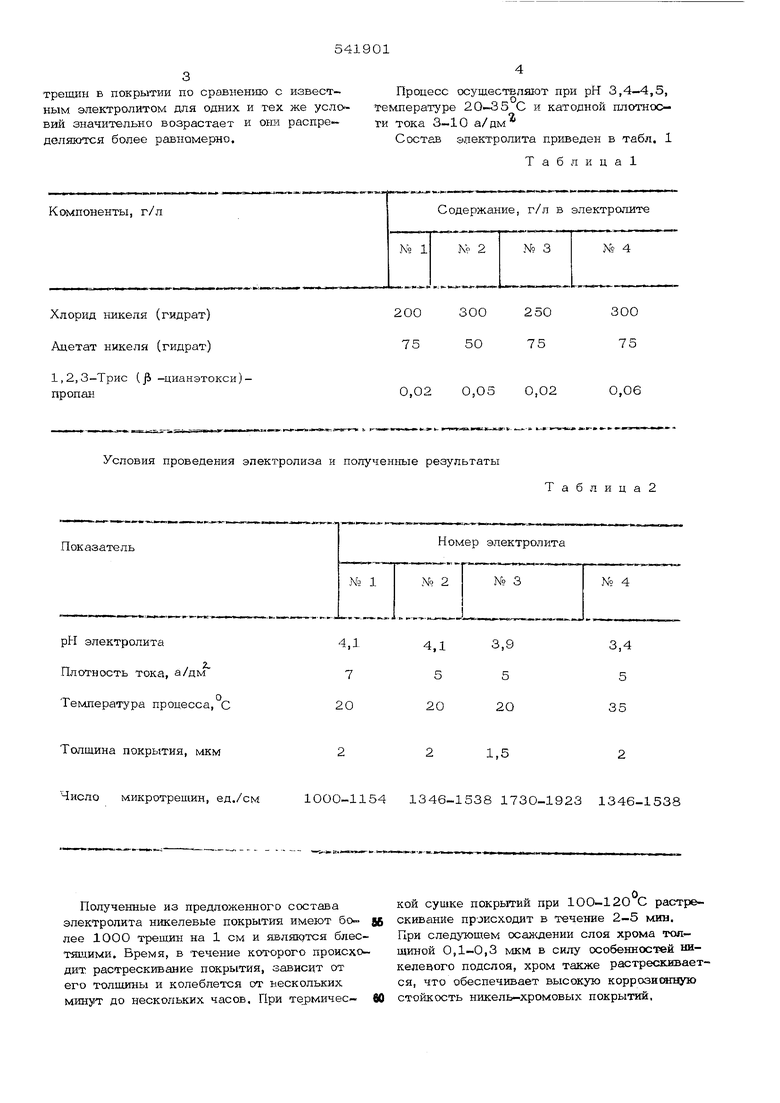

При введеннк з электролит 1.2,3-трис( ji -цианэтокси) пропана значительно возрастают Бнутре;ннке напряжения никелевых покрытий и количество --1ужероднь х инклю,зий, что вызывает растрескивакие никелевых покрытий. При Етом количество микротрещин в покрытии по сравнению с известным электролитом для одних и тех же вий значительно возрастает и они распре- деляются более равномерно. Процесс осуществляют при рН 3,4-4,5, температуре 20-35 С и катодной плотности тока 3-10 а/дм Состав электролита приведен в табл. 1 Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МПОГОСЛОЙНОГО ПОКРЫТИЯ | 1972 |

|

SU346885A1 |

| ЭЛЕКТРОЛИТ "ВИКТОРИЯ" | 1998 |

|

RU2143502C1 |

| НИЗКОКОНЦЕНТРИРОВАННЫЙ ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2003 |

|

RU2248414C1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737024A1 |

| НИЗКОКОНЦЕНТРИРОВАННЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2002 |

|

RU2213810C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| Применение бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий | 2023 |

|

RU2813159C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТА ИЗЛОЖНИЦЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, ИЗГОТОВЛЕННОГО ИЗ МЕДИ ИЛИ МЕДНОГО СПЛАВА | 1997 |

|

RU2177857C2 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

Хлорид никеля (гидрат) Ацетат никеля (гидрат)

1,2,3-Трис (ji -цианэтокси)пропан

Условия проведения электролиза и полученные результаты

Показатель

4,14.1

2020

Толщина покрытия, мкм Число микротрещин, ед./см 1000-1154

Полученные из предложенного состава электролита никелевые покрытия имеют более 100О трещин на 1 см и являются блестящими. Время, в течение которого происходит растрескивание покрытия, зависит от его толщины и колеблется от нескольких мину/т до нескольких часов. При TejDMH4ec200300250300

75507575

0,02 0,05 0,020,06

Таблица2

№ 1

№ 2

75

1,5

кой сушке покрытий при 1ОО-120 С расл-рескивание происходит в течение 2-5 мин. При следующем осаждении слоя хрома толщиной 0,1-0,3 мкм в силу особенностей никелевого подслоя, хром также растресживается, что обеспечивает высокую коррозисашую стойкость никель-хромовых покрытий. 1346-1538 173О-1923 1346-153S

Формула изобретения

Электролит никелирования для осаждения микротрещиноватого никеля, содержащий хлористый никель и ацетат аммония, о тли- чающийся тем, что, с целью увеличения числа микротретин, электролит дополнительно содержит 1,2,3 -трис- (-цианэтокси) пропан при следующем соотношении компонентов, г/л:

Хлористый никель (гидрат) 200-300 Ацетат аммония (гидрат)50-75

1,2,3-Трис ( р -цианэтокси) пропан0,02-0,06

Источники информации, принятые i во внимание при экспертизе:

Авторы

Даты

1977-01-05—Публикация

1975-10-30—Подача