1

Изобретение относится к изготовлению стружечных плит и других изделий из древесных частиц или волокон путем формирования с добавлением или без добавления связующих веществ.

Известны мащины для формирования стружечного ковра в производстве древесностружечных плит, включающие бункер для стружечной массы, дозирующее устройство, транспортер-питатель и приспособление для регулирования расхода массы.

Такое техническое решение не обспечивает равномерность формирования стружечного ковра по его площади, так как не регулируется подача стружечной массы по щирине стружечного ковра. Не учитывается влияние насыпного веса стружечной массы на качество формирования и физико-механические свойства стружечного ковра.

Целью изобретения является повышение равномерности формирования стружечного ковра.

Это достигается тем, что в предлагаемой мащине приспособление для регулирования расхода массы выполнено в виде сиетемы вертикальных балок, расположенных на выходе транспортера-питателя и снабжен/ных на нижних концах регулирующими пластинами, причем балки посредством щарнирно-скрепленных тяг соединены с заслонками, установленными наклонно, нижний конец которых охвачен дном, связанным с бункером транспортной системой.

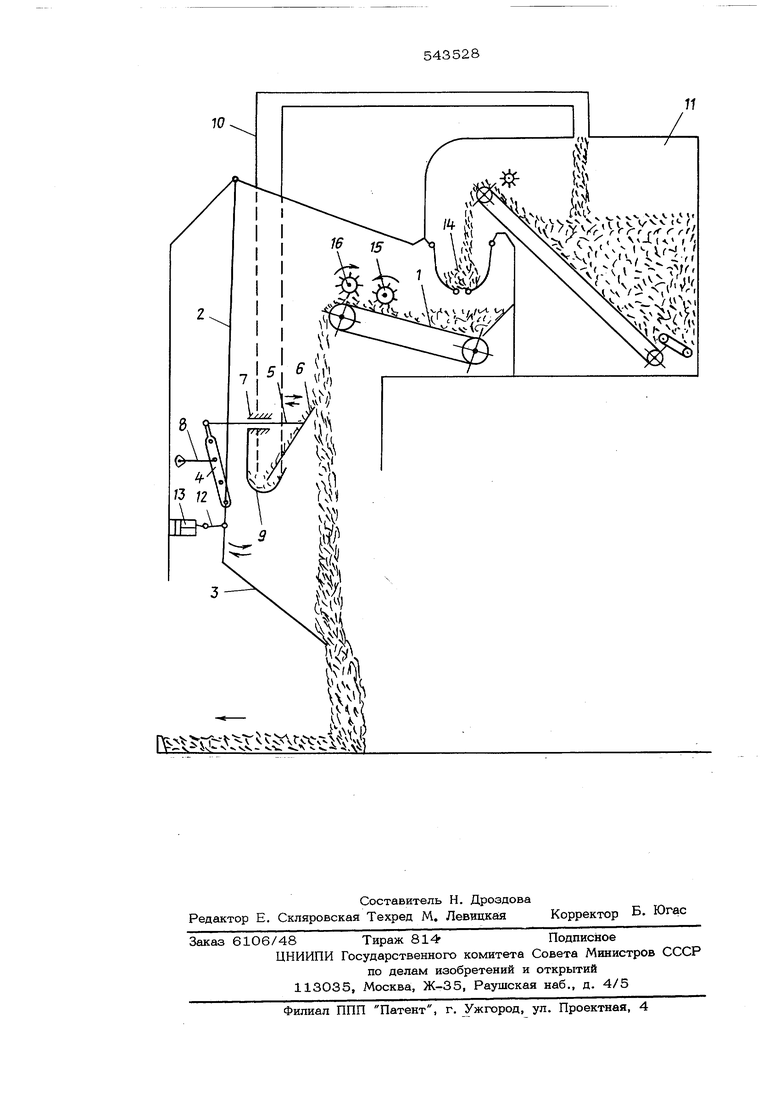

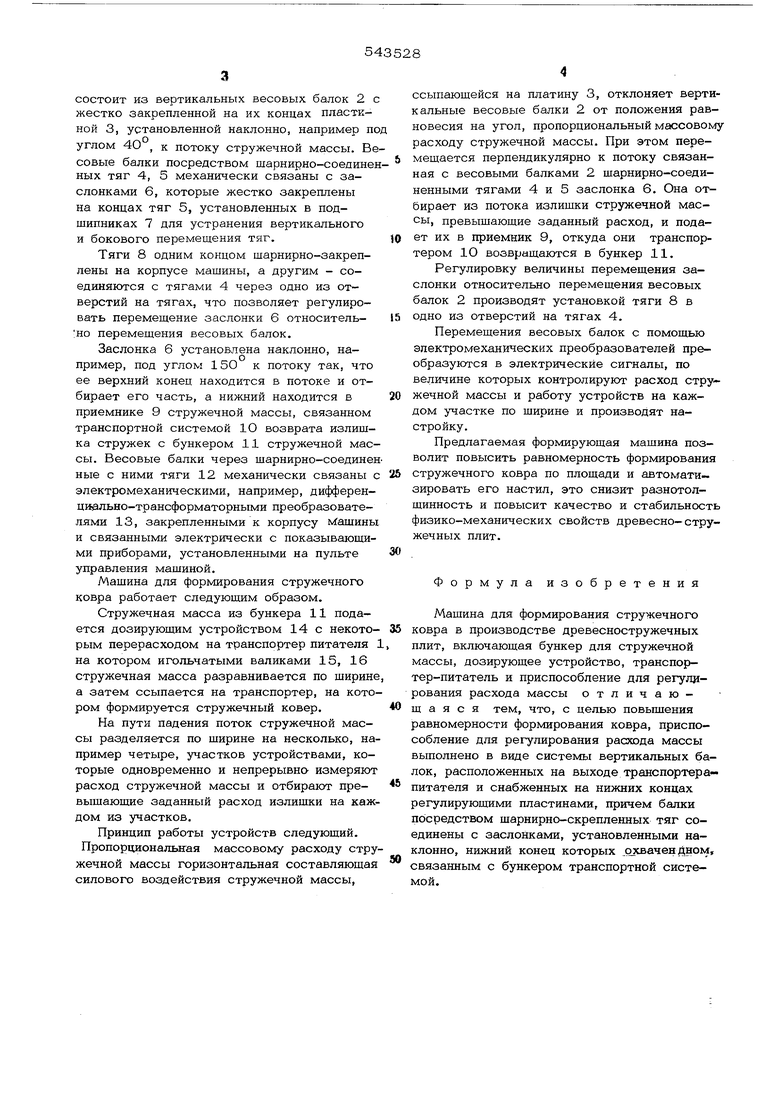

На чертеже схематически изображена мащина для формирования стружечного ковра.

Мащина состоит из транспортера-питателя 1, вертикальных весовых балок 2, пластин 3, тяг 4 и 5, заслонок 6, подшипников 7, тяг 8, приемника 9 стружечной массы, транспортной системы 10 возврата стружечной массы, бункера 11 стружечной массы,тяг 12, электромеханических преобразователей 13, дози5)ующего устройства 14, игольчатых валиков 15 и 16.

На выходе транспортера-питателя 1 формирующей машины по всей щирине падающего потока стружечной массы установлено несколько, например четыре, устройств для измерения расхода и отбора излищней части потока стружечной массы. Каждое из устройств

состоит из вертикальных весовых балок 2 с жестко закрепленной на их концах пластиной 3, установленной наклонно, например по углом 40 , к потоку стружечной массы. Весовые балки посредством шарнирно-соединенных тяг 4, 5 механически связаны с заслонками 6, которые жестко закреплены на концах тяг 5, установленных в подшипниках 7 для устранения вертикального и бокового перемещения тяг.

Тяги 8 одним концом шарнирно-закреплены на корпусе машины, а другим - соединяются с тягами 4 через одно из отверстий на тягах, что позволяет регулировать перемещение заслонки 6 относитель;но перемещения весовых балок.

Заслонка 6 установлена наклонно, например, под углом 150 к потоку так, что ее верхний конец находится в потоке и отбирает его часть, а нижний находится в приемнике 9 стружечной массы, связанном транспортной системой Ю возврата излишка стружек с бункером 11 стружечной массы. Весовые балки через шарнирно-соединенные с ними тяги 12 механически связаны с электромеханическими, например, дифференциально-трансформаторными преобразователями 13, закрепленными к корпусу к ашины и связанными электрически с показывающими приборами, установленными на пульте управления машиной.

Машина для формирования стружечного ковра работает следующим образом.

Стружечная масса из бункера 11 подается дозирующим устройством 14 с некоторым перерасходом на транспортер питателя 1 на котором игольчатыми валиками 15, 16 стружечная масса разравнивается по ширине а затем ссыпается на транспортер, на котором формируется стружечный ковер.

На пути падения поток стружечной массы разделяется по щирине на несколько, например четыре, участков устройствами, которые одновременно и непрерывно- измеряют расход стружечной массы и отбирают превыщающие заданный расход излишки на каждом из участков.

Принцип работы устройств следующий. Пропорциональн ая массовому расходу стружечной массы горизонтальная составляющая силового воздействия стружечной массы,

ссыпающейся на платину 3, отклоняет вертикальные весовые балки 2 от положения равновесия на угол, пропорциональный массовом расходу стружечной массы. При этом перемещается перпендикулярно к потоку связанная с весовыми балками 2 щарнирно-соединенными тягами 4 и 5 заслонка 6. Она отбирает из потока излишки стружечной массы, превышающие заданный расход, и подает их в приемник 9, откуда они транспортером 1О возвращаются в бункер 11.

Регулировку величины перемещения заслонки относительно перемещения весовых балок 2 производят установкой тяги 8 в одно из отверстий на тягах 4.

Перемещения весовых балок с помощью электромеханических преобразователей преобразуются в электрические сигналы, по величине которых контролируют расход стру- жечной массы и работу устройств на каждом участке по ширине и производят настройку.

Предлагаемая формирующая машина позволит повысить равномерность формирования стружечного ковра по плошади и автомати зировать его настил, это снизит разнотолщинность и повысит качество и стабильность физико-механических свойств древесно-стружечных плит.

Формула изобретения

Машина для формирования стружечного ковра в производстве древесностружечных плит, включающая бункер для стружечной массы, дозирующее устройство, транспортер-питатель и приспособление для регулирования расхода массы отличающаяся тем, что, с целью повышения равномерности формирования ковра, приспособление для регулирования расхода массы выполнено в виде системы вертикальных балок, расположенных на выходе транспортерапитателя и снабженных на нижних концах регулирующими пластинами, причем балки посредством щарнирно-скрепленных тяг соединены с заслонками, установленными наклонно, нижний конец которых охвачен дном, связанным с бункером транспортной системой.

Г& : чГлхггЛ4о У

I y -v isl-уУЧЧ- У.% ..Х

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ ТРЕХСЛОЙНОГО СТРУЖЕЧНОГО КОВРА | 2006 |

|

RU2312011C1 |

| Устройство для формирования ковра из древесных частиц при изготовлении профильных изделий | 1984 |

|

SU1178593A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ КОВРАI2 | 1973 |

|

SU361551A1 |

| Формирующая установка для изготовления древесностружечных плит | 1980 |

|

SU891468A1 |

| Устройство для формирования стружечного ковра | 1980 |

|

SU905118A1 |

| Устройство для формирования стружечного ковра | 1990 |

|

SU1715599A1 |

| ИЗОБРЕТЕНИЯ | 1973 |

|

SU394226A1 |

| Линия изготовления древесно-стружечных брикетов | 1986 |

|

SU1335466A1 |

Авторы

Даты

1977-01-25—Публикация

1974-11-11—Подача